SVM1000型铺轨机组改进方案及施工应用

2013-09-05杜以军

杜以军

(中铁二十二局 第二工程有限公司,北京 100041)

SVM1000型铺轨机组改进方案及施工应用

杜以军

(中铁二十二局 第二工程有限公司,北京 100041)

引进的SVM1000型铺轨机组采用的是单根轨枕铺设法,使用过程中发现设计不完善,导致铺轨效率较低。通过改进主机布枕装置,加大了扣件安装的工作空间,新增一台国产轨枕搬运龙门吊,穿轨槽改造成喇叭口的穿轨框,自主研发的钢轨接头对位器,能够快速把钢轨接头准确对位,提高了铺轨效率。

SVM1000型铺轨机组 改进方案 施工应用

2002年引进我国的SVM1000型铺轨机组由奥地利普拉塞陶伊尔公司制造,该机组是“单根轨枕铺设法”类型中最具有代表性的机型,可以说其代表着当时铺轨设备的最高水平。设备引进后先后在浙赣、石太、海南等项目进行过无缝线路铺设施工,由于受国外设计理念及当时国内施工现场条件限制,该套设备始终没有达到理想工作状态,设备整体效能劣于国内同类产品,一些弊端已经严重影响了铺轨工作效率,无法满足铺轨施工需要。

2010年中铁二十二局集团承担了湘桂铁路460 km的铁路铺轨任务,为适应现场施工需要,提高铺轨效率,对国外引进的SVM1000型铺轨机组整体性能分析,结合现场的实际情况,对该机组进行了改进,最后取得了良好效果。

1 SVM1000型铺轨机组基本情况

1.1 设备结构与原理

SVM 1000型铺轨机组由一台拖拉机、布枕机、轨枕运输列车及一台或多台在轨枕运输车上开行的龙门吊(简称轨枕搬运车)等装置组成(见图1)。拖拉机(一般采用大功率履带推土机)用于长钢轨的拖拉;布枕机上设有轨枕传送系统、轨枕布设机构和长钢轨收拢机构,完成长钢轨的铺设和长钢轨的收拢就位;枕轨运输列车用于装运钢轨和轨枕:龙门吊用于将枕轨运输列车上的轨枕成组转运到布枕机的轨枕传送系统。

图1 SVM1000型铺轨机组的组成示意

SVM1000铺轨作业方法是单根轨枕连续铺设法,整台铺轨车前端支撑在一台可自行行驶的履带车上,不需要在铁路轨道上行走,在铺轨机前端设置一台履带式拖拉机,用履带式拖拉机在路基上行走。在运输时,液压机构将履带式拖拉机吊起,前端转向架落在轨道上,后端座落在轨行车架上,轨枕由门式吊机在存放平台与轨枕车之间穿梭输送,存放平台上的轨枕可通过传送链运至轨枕铺放机构,并由该机构按准确的枕距、位置及方向自动铺放轨枕。SVM1000的作业效率主要取决于铺设物料的运输工具数量、运输距离、运输调度等因素。正常情况每班(12 h)可铺轨1 000 m。

①由拖拉机预先从SVM1000型铺轨车前端将长钢轨拖出,并按约3 m的轨距将长钢轨拖放于线路两侧;②由SVM1000型铺轨车中部的轨枕铺放机构铺放轨枕;③由SVM1000型铺轨车后部的液压滚轮夹钳将放置在线路两侧的长钢轨收放到轨枕上轨槽内;④安装钢轨扣件,并予以紧固。整个轨道铺设过程基本上可实现流水作业。

1.2 设备使用过程中发现的主要弊端

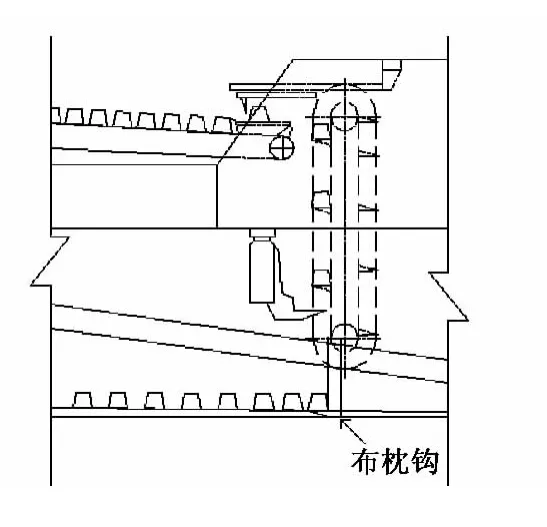

1)SVM1000型铺轨机组采用的是垂直向下传递轨枕布枕机构(见图2),这种布枕形式能够很好地保证轨枕的正确布设,轨枕的间距和倾斜度满足质量要求,但前提是必需对已碾压成型的碎石道床拉出约宽1.2 m、深7.0 cm铺轨槽,在抽出布枕钩时不至于摩擦或拖动轨枕,保证轨枕静止不动,从而保证轨枕位置的准确性,而实际施工时经常会出现拉槽不到位,布枕钩在落枕时还会刮碰道砟,道砟面稍有不平就会导致轨枕一端落地而另一端被主机带动造成轨枕倾斜或间距不准,原主机又未配置机械匀枕装置,后续人工方枕工作量很大。另外,我国铁路客运专线道床施工要求采用机械摊铺碾压法成型,对平整度和压实度要求较严格,中间拉槽会破坏道床的平整度和压实度,严重影响铺轨质量。

图2 布枕原理示意

2)原机组铺设机收轨夹钳与后转向架间距离较短,仅有1.5 m左右,扣件安装空间狭小,撬棍、扳手等工具无空间使用,上扣件较为困难,而且主机行进铺轨时容易挤伤扣件工作人员的手、脚。

3)原机组轨枕搬运车只有一台,搬运轨枕速度与主机铺轨速度不匹配,当搬运轨枕距离>200 m时会出现停机待枕现象,严重影响铺轨效率,国产TCM60铺轨机组布枕速度与SVM1000型铺轨机组相同,但中间不存在主机等待龙门吊运送轨枕时间,以2 km为施工单位计算可以节省8~9 h时间。

4)原主机拖轨系统存在出轨动力装置动力不足,出轨位置过高,翻轨几率较高及出轨时通过穿轨槽过程中摩擦阻力较大等问题。

5)原机组电气和液压元件均为国外生产,国内无专业厂家维修人员,而原厂定货周期长达3~4月,而且部分原件编号已有改变难以找到准确的产品信息,加之原件价格较昂贵、储备备件代价较高,常常会因为一个元件损坏,造成铺轨停工几个月。

6)原主机控制程序按铺设300 m长轨编制,不能铺设500 m长轨。

7)原龙门吊智能控制较差,缺少掉道感应自动停车系统,安全隐患大。

2 SVM1000型铺轨机组升级改造方案

通过对设备弊端的分析,结合国内同类设备施工过程中存在的各类问题,制定出以下升级改造方案。

1)改进主机布枕装置,将铺设钩整体缩短,油缸行程变小5 cm,这样就不需要对道床进行拉槽处理也可进行布枕,同时增加自动匀枕装置,保证轨枕布设的精度。

2)增加扣件安装平板,加大了扣件安装的工作空间,使扣件安装人员可以直立安装扣件,并可使用电动工具,即提高了工作效率,又确保了人身安全。

3)新增一台国产轨枕搬运龙门吊,缩短轨枕搬运距离,提高铺轨工作效率。同时将原龙门吊整个控制电路改为国产化,用国产集成块或应用广泛的集成板代替原来原件,便于维修及使用。将龙门吊走形部分改装为国产构造,即将链条传动改为齿轮传动,增加系统的稳定性;将走行马达同新购龙门吊改为一致型号,便于维修、购置及互换;将刹车闸瓦改进成混合闸瓦。

4)对原机穿轨槽改造成喇叭口的穿轨框,并降低高度,减小摩擦并避免发生钢轨侧翻的现象,主机前端增设液压卷扬,动力来源于主机液压系统,两端可同时抽轨。

5)对原轨枕搬运车液压泵增加精滤器,安装先进的走行制动和掉道感应自动停车系统,促使整机安全性能大幅提高。

6)对原主机控制程序升级,能够操作铺设500 m长轨。

7)原机组易损部件尽量用国产元件代替,便于维修和更换。

8)研发钢轨接头对位器(图3),国内外同类设备在钢轨接头对位工序均采用夹钳,效率低。自主研发的钢轨接头对位器,能够快速使钢轨接头准确对位,提高了铺轨效率。

图3 自主研发的钢轨接头对位器

3 升级改造实施及应用情况

根据升级改造方案和铺轨工期安排,设备升级改造于2011年2月开始前期技术准备,同年6月开始陆续改造,9月份改造完成并试铺,之后正式投入铺轨施工,至2012年底总共完成铺轨360 km,在设备使用和效益方面均取得了较好效果。

1)机组铺轨效率大幅度提高,10 h内可以完成1.5 km铺轨,最高日铺轨曾达到3.5 km,相比原机组提高了50%的铺轨效率。

2)布枕工序无需对道床进行拉槽,原道床的平整度和压实度未被破坏,保证了铺轨质量。由于布枕钩提高后布枕间距和倾斜会出现一定的偏差,采用新增的自动匀枕装置(图4),仍能够实现精确布枕,枕间距90%以上满足设计要求。

3)出轨轨迹线(图5)降低后,没有发生钢轨侧翻的现象。

图4 新增的布枕机构

图5 降低后的出轨轨迹线

4)在扣件安装平板车内(图6),施工人员可以站立,使用电动扳手拧紧轨枕扣件螺丝,且空间加大后,人员安全得到保证。

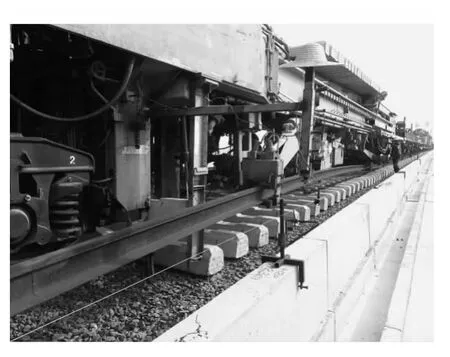

5)新增一台轨枕搬运车(图7)后,不仅提高了单班工效,而且一旦一台出现故障后,另一台也可以维持继续铺轨,不至于全部停工。

图6 新增的扣件安装平板车

图7 新增的轨枕搬运车

6)取得较好的经济效益和社会效益。本次升级改造费共计430万元,若新购类似型号设备需1 700万元,若租用类似型号设备每公里租金约5万元,铺设360 km线路需1 800万元,相比之下可以节约资金超过1 000万元,并且该设备可以继续在其它类似铺轨项目发挥作用,还会创造更多经济效益。在设备升级改造改造过程中锻炼了技术和操作人员,取得多项技术成果,社会效益显著。

总体上讲,本次对SVM1000型铺轨机组升级改造是成功的,但在使用过程中也发现了一些不足。例如,由于主机动力不足。每次只能装运轨料1.5 km,影响了铺轨进度,如果再增加一台辅助动力车,则每次就可装运轨料2.0 km,铺轨效率可以提高30%左右。

4 结束语

SVM1000型铺轨机组升级改造是在良好的制造质量基础上、紧密结合施工实际情况进行的,通过改进功能,增加部分设施,大幅度提高了整机工作效率。升级改造后的SVM1000型铺轨机组硬件配置和制造质量与国外的TCM60型铺轨机相当,优于国内CPG500型铺轨机,铺轨效率与国内CPG500型铺轨机相当,优于国外TCM60型铺轨机,因此与同类型的设备相比,具有独特的优势,必将在铁路建设中发挥重要作用。

[1]郝银根.单枕连续铺设单元轨节的施工技术[J].铁道建筑,2004(9):57-58.

U215.5+52

B

10.3969/j.issn.1003-1995.2013.09.35

1003-1995(2013)09-0111-03

2013-02-15;

2013-06-20

杜以军(1970— ),男,山东滕州人,高级工程师。

(责任审编 王 红)