京沪高速铁路淮河特大桥96 m系杆拱动力性能试验研究

2013-09-05董振升刘鹏辉

董振升,刘鹏辉,王 巍

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

京沪高速铁路淮河特大桥96 m系杆拱动力性能试验研究

董振升1,2,刘鹏辉1,2,王 巍1,2

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

系杆拱桥是一种集拱与梁的优点于一身的桥型,它将拱与梁两种基本结构形式组合在一起,共同承受荷载。为评估京沪高速铁路淮河特大桥96 m系杆拱的动力性能,检验列车通过时的平稳性,对96 m系杆拱的自振特性和动车组以各种速度通过桥梁时的动力响应进行测试。试验数据表明,该结构形式具有足够的竖向和横向刚度,动力性能良好,能够满足动车组最高350 km/h运行平稳性要求。

高速铁路 系杆拱 动力性能 试验研究

《高速铁路设计规范(试行)》中规定,高速铁路桥梁上部结构形式应根据桥梁的使用功能、河流水文条件、工程地质情况、轨道类型以及施工设备等因素综合考虑[1]。系杆拱桥是一种集拱与梁的优点于一身的桥型,它将拱与梁两种基本结构形式组合在一起,共同承受荷载,充分发挥梁受弯、拱受压的结构性能和组合作用,拱端的水平推力由系杆承受,使拱端支座不承受水平推力。桥梁动载试验是研究桥梁动力性能的重要方法之一,目前主要是为相应理论分析提供依据、验证理论模型的正确性。许多学者采用现场测试的方法,对常用跨度简支梁进行了研究,并取得了一定的成果[2-5],但对高速铁路中系杆拱桥动力性能试验研究较少,设计上也缺乏相关的数据支持。为评估96 m系杆拱动力性能,检验列车通过时的平稳性,本文对系杆拱进行系统的现场动力性能试验研究。

1 淮河特大桥主桥试验概况

京沪高铁淮河特大桥主桥结构形式为96 m系杆拱,矢跨比为1/5,拱肋平面内矢高19.2 m,系梁采用单箱三室预应力混凝土箱形截面,桥面箱宽17.1 m,梁高2.5 m。底板厚30 cm,顶板厚30 cm,边腹板厚35 cm,中腹板厚30 cm;吊杆布置采用尼尔森体系,吊杆间距为8 m。主梁采用GTQZ型支座,由两个单向活动支座和两个多向活动支座组成,设横向限位装置,支座中心距14.70 m。桥上线路为CRTSⅡ型无砟轨道[6]。

试验列车包括:CRH2-C动车组(8辆编组)38趟,速度197.8~363.3 km/h;CRH380AL(16辆编组)动车组52趟,速度295.1~383.0 km/h;CRH380BL(16辆编组)动车组34趟,速度255.3~383.0 km/h。

2 测试内容及方法

试验主要测试内容如下:①梁体跨中横向振动(含振幅、强振频率、自振频率、阻尼比);②梁体跨中、L/4和3L/4处竖向振动(含振幅、强振频率、自振频率、阻尼比,L为跨度);③跨中和L/4处竖向振动加速度;④梁体竖向挠跨比;⑤桥墩墩顶横向振动(含振幅、强振频率);⑥梁体跨中和L/4处应变及动力系数。

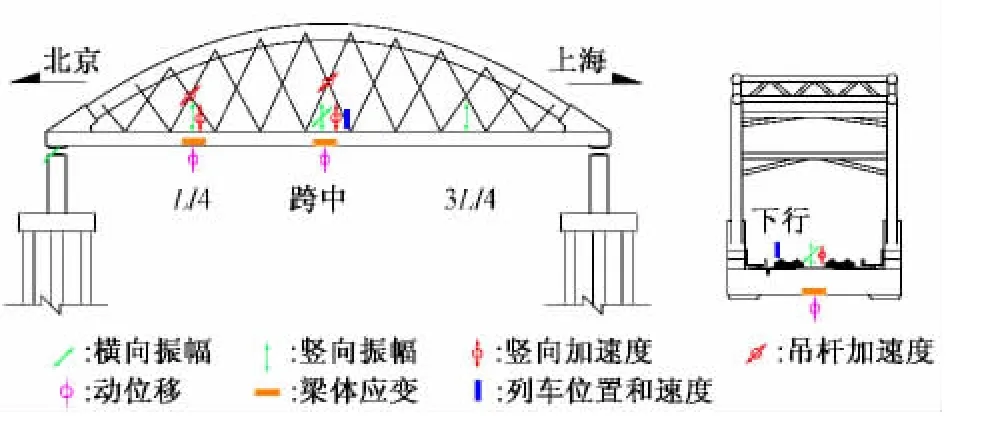

图1为96 m系杆拱的测点布置,由于该桥横跨河流、跨度大,试验采用网络组桥方式,实现无人值守智能化采集。测试系统包括远程控制系统、自动采集系统、无线传输系统和供电系统,同时对设备状态及直流供电模块的剩余电量进行远程控制和监控。数据采集具有GPS同步功能,以满足车—桥以及不同测点之间的数据同步。

图1 96 m系杆拱测点布置

3 试验结果及分析

3.1 梁体自振特性、挠跨比和梁端转角

梁体自振频率是反映桥梁动力特性的基本参数,梁体自振频率过低将导致高速列车通过时产生过大振动或共振;同时为了满足高速行车条件下的行车安全和乘坐舒适的要求,各国规范以静活载作用下的挠跨比和梁端转角作为限值指标。表1、表2给出了96 m系杆拱自振频率、竖向挠跨比和梁端转角的试验值、设计计算值。由表1、表2可以看出,实测竖向和横向自振频率均比设计计算值大,竖向挠跨比和梁端转角均比设计计算值小,表明梁体实际刚度比设计的刚度大。

表1 96 m系杆拱梁体自振特性

表2 96 m系杆拱挠跨比和梁端转角(换算至ZK活载)

根据国内外许多原型桥梁试验的结果统计,预应力钢筋混凝土梁的阻尼比为2% ~5%[7]。实测96 m系杆拱竖向振动阻尼比为0.98%,横向振动阻尼比为1.22%,说明96 m系杆拱比预应力混凝土梁的振动阻尼比小。

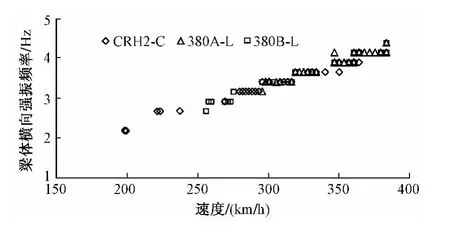

3.2 梁体竖向动力响应

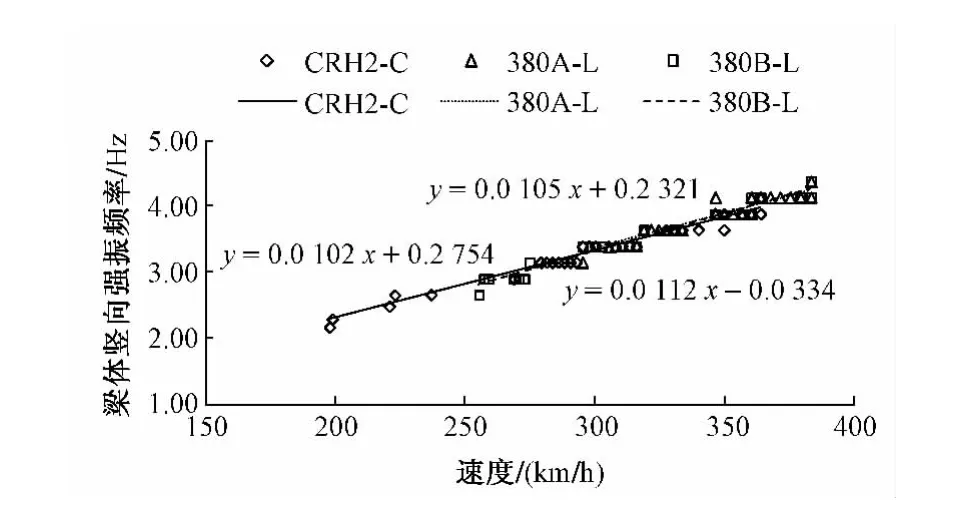

动车组v=250.0 km/h时,96 m系杆拱竖向振幅典型三维谱图见图2,表示动车组对96 m系杆拱的竖向强振频率及振动幅值随时间的变化。动车组作用下,梁体竖向强振频率与行车速度关系见图3。从整体趋势来看,梁体竖向强振频率与速度呈线性关系。可以看出,与常用跨度简支梁相比,高速列车速度效应引起的激振规律是一致的,主要与列车速度v和车长有关,相应的强振频率为v/(3.6d)。

图2 96 m系杆拱跨中竖向振幅三维谱图(v=250.0 km/h)

图3 竖向强振频率与行车速度关系

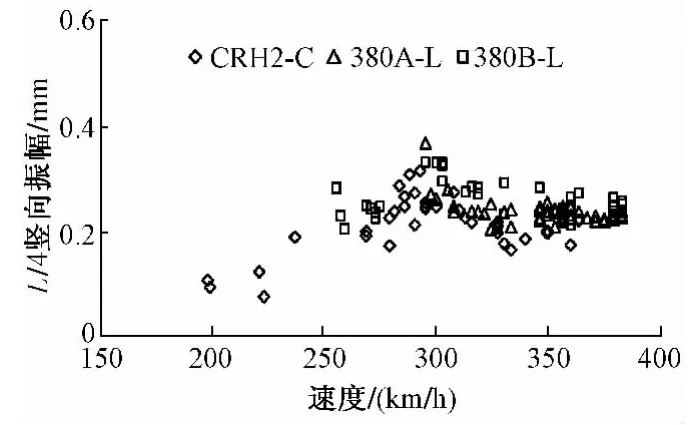

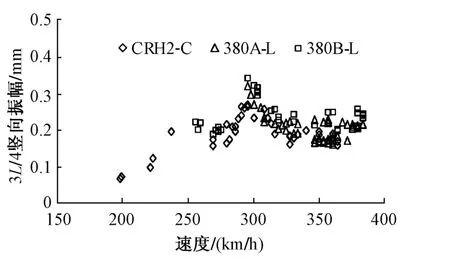

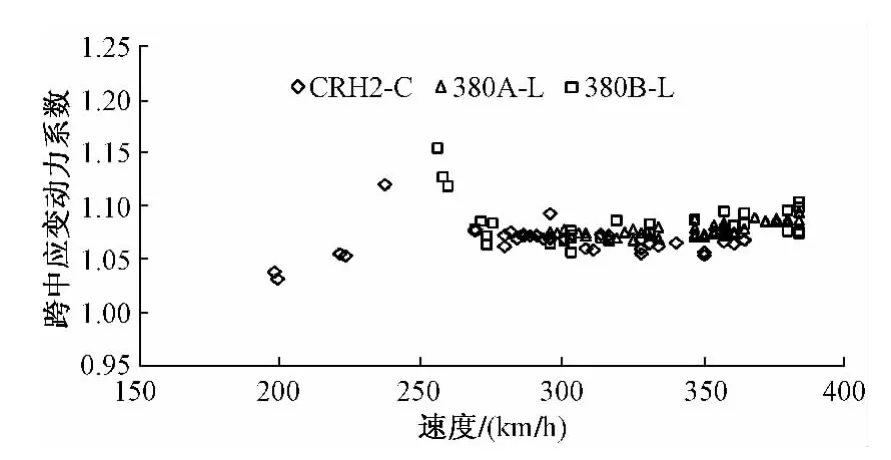

图4~图8给出了竖向振幅、应变动力系数与行车速度的关系图。当试验列车速度为250 km/h左右时,梁体竖向强振频率接近梁体1阶竖向自振频率,而梁体1阶振型为对称竖弯,所以梁体跨中竖向振幅和应变动力系数出现峰值效应;当试验列车速度为295 km/h左右时,梁体竖向强振频率接近梁体2阶竖向自振频率,而梁体的2阶振型为反对称竖弯振型,所以梁体L/4和3L/4处竖向振幅和L/4处应变动力系数出现峰值效应,梁体跨中竖向振幅未出现明显峰值效应。动车组作用下96 m系杆拱梁体竖向振动加速度也有相同规律。试验动车组车长为25 m,峰值效应对应的列车速度计算如下。

图4 跨中竖向振幅与行车速度关系

图5 L/4处竖向振幅与行车速度关系

图6 3L/4处竖向振幅与行车速度关系

图7 跨中应变动力系数与行车速度关系

图8 L/4处应变动力系数与行车速度关系

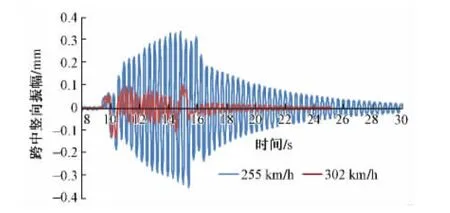

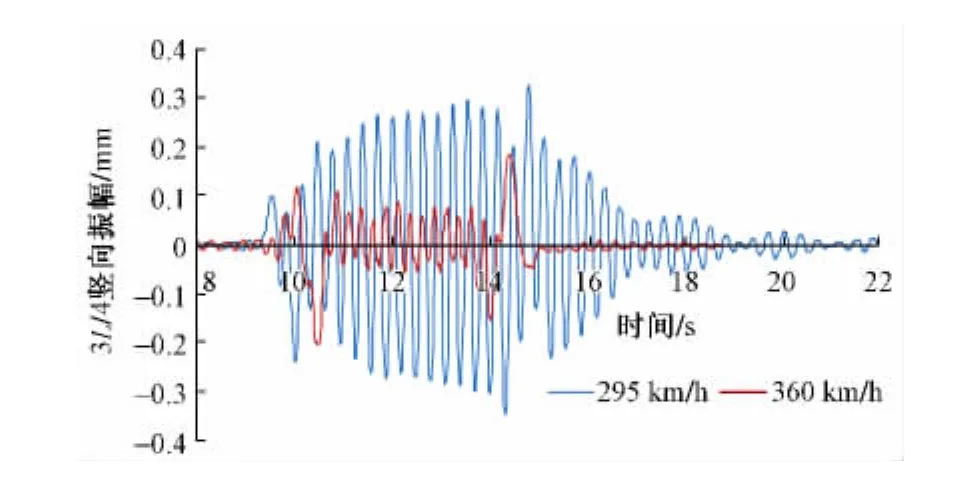

图9和图10为96 m系杆拱出现峰值效应时和未出现峰值效应时梁体跨中和L/4跨处竖向振幅比较图。从图中可以看出,梁体出现峰值时梁体的动力响应明显大于未出现峰值时的动力响应,约为未共振时的2~3倍。在实际运营中,动车组应尽量避免以共振速度通过桥梁。

图9 v=255 km/h和v=302 km/h时跨中竖向振幅比较

图10 v=295 km/h和v=360 km/h时L/4竖向振幅比较

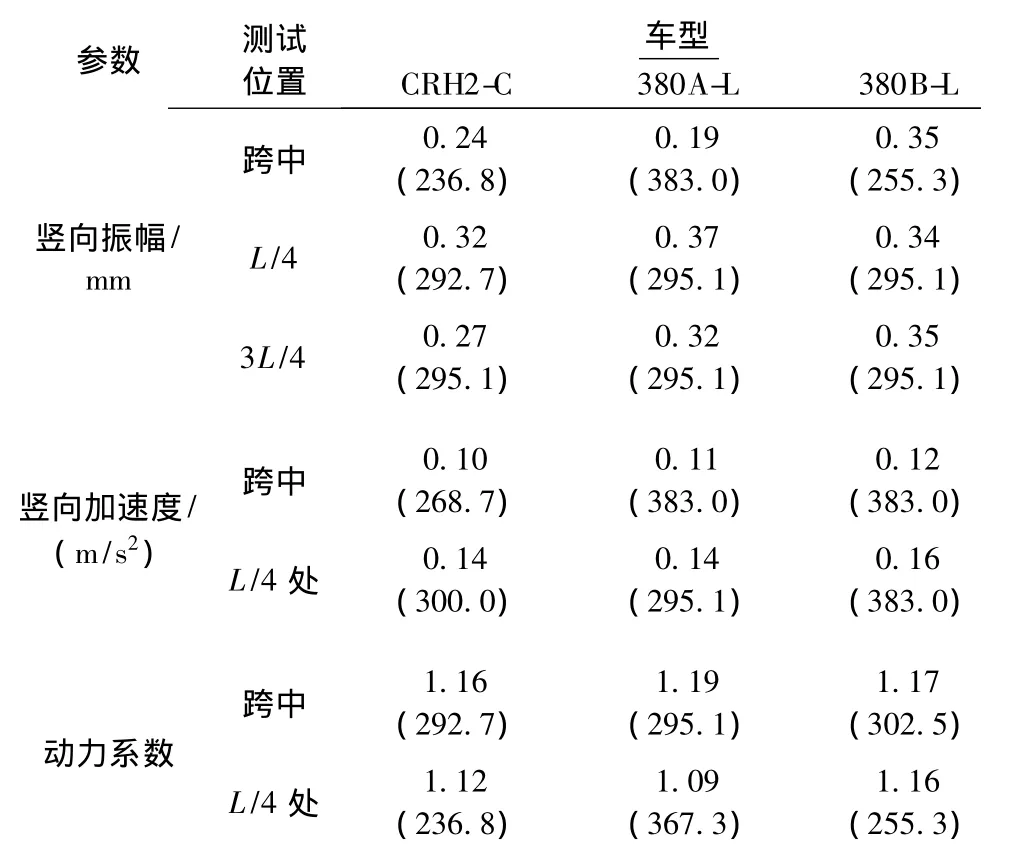

表3为动车组作用下96 m系杆拱竖向振幅、竖向加速度、动力系数的最大值。实测96 m系杆拱竖向加速度远小于《高速铁路设计规范(试行)》规定无砟桥面强振频率不大于20 Hz的竖向振动加速度的限值5.0 m/s2。动车组作用下,系杆拱桥有明显的动力作用,实测动力增量约为ZK活载的5% ~8%。

表3 96 m系杆拱桥竖向动力响应最大值

3.3 跨中横向振幅和梁体横向强振频率

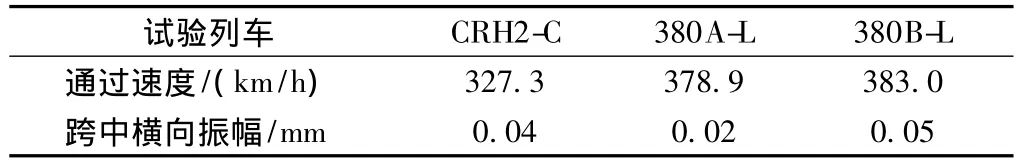

试验动车组作用下96 m系杆拱跨中横向振幅见表4,梁体最大横向振幅均远小于《铁路桥梁检定规范》[8]的通常值(0.44 mm),《铁路桥梁检定规范》的通常值约为最大值的9倍,由此可见,《铁路桥梁检定规范》不太适宜评判高速铁路大跨度桥梁结构。

表4 跨中横向振幅汇总

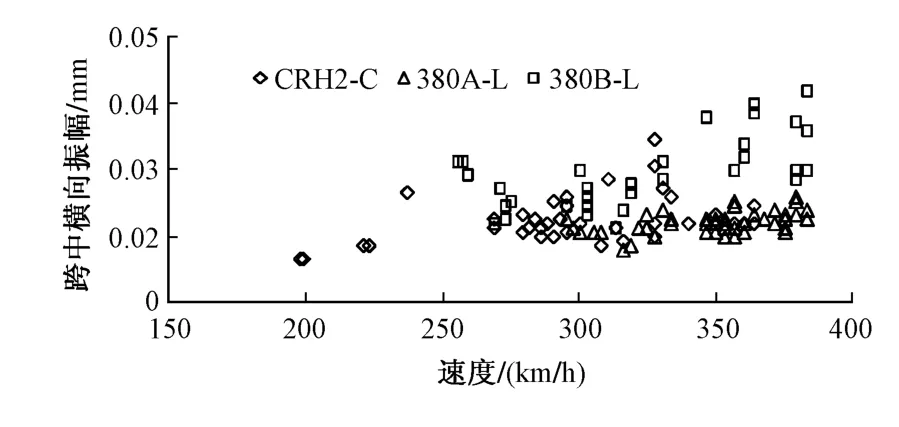

梁体跨中横向振幅和梁体横向强振频率与行车速度的关系见图11和图12,梁体的横向强振频率与行车速度基本呈线性关系;动车组在385 km/h速度范围内,横向强振频率在2.20~4.39 Hz。当动车组速度为240 km/h左右时,动车组的蛇行运动[9]的频率与墩梁一体横向自振频率相近,梁体跨中横向振幅出现振动峰值,但桥上同时存在很多节车辆,各节车辆之间的振动相位不同而被相互抵消,实测梁体跨中横向振幅还是很小;当动车组速度 >300 km/h时,随着车速的提高,试验动车组和桥梁之间的相互作用加剧,跨中横向振幅随行车速度的提高而增大。

3.4 动车组通过时的平稳性评价

图11 跨中横向振幅与行车速度关系

图12 梁体横向强振频率与行车速度关系

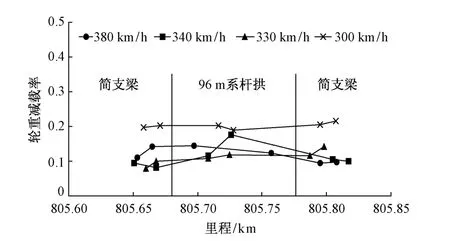

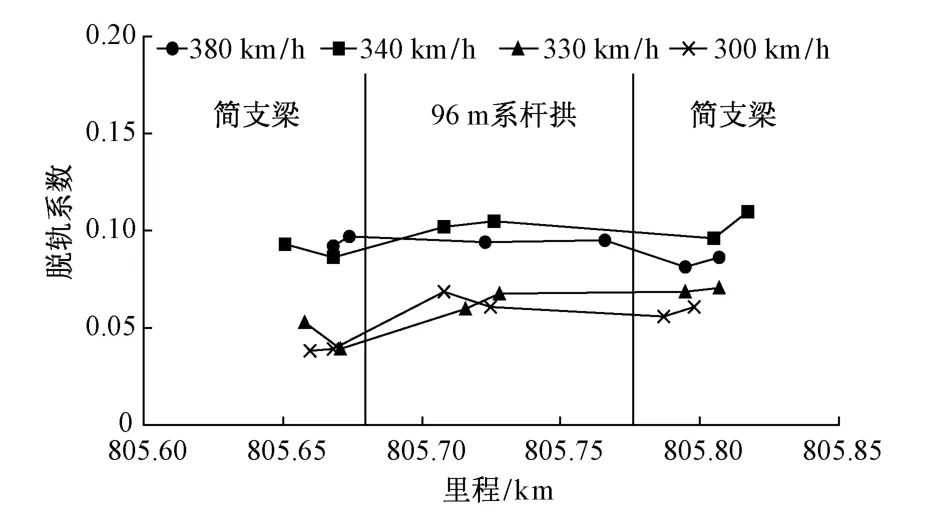

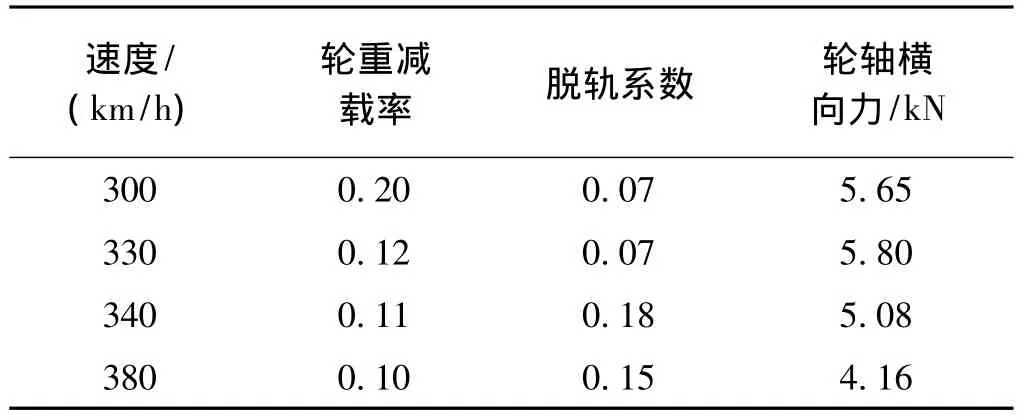

动车组通过96 m系杆拱时的轮重减载率、脱轨系数、轮轴横向力远小于规范限值,说明在现有桥梁横向和竖向刚度条件下,能够满足动车组通过的安全性。

实测动车组通过96 m系杆拱时轮重减载率、脱轨系数见图13和图14;从散点图上数据规律看,动车组在通过96 m系杆拱特殊结构时,动车组轮重减载率、脱轨系数与相邻的32 m简支箱梁相差不大;桥梁跨度和结构形式的变化未对车辆形成过大的动力激发,轮轴横向力和车体垂向加速度指标也有同样的规律[10]。CRH380A-L通过96 m系杆拱时的轮重减载率、脱轨系数和轮轴横向力如表5所示。

图13 桥上轮重减载率

图14 桥上脱轨系数

表5 CRH380A-L通过96 m系杆拱时的轮重减载率、脱轨系数和轮轴横向力

4 结论

通过对96 m系杆拱的动力性能试验,得出如下主要结论:

1)96 m系杆拱横、竖向刚度较大,满足相关规范和设计文件要求,动力性能较好。

2)动车组作用下连续梁及特殊桥梁结构的竖向强振频率与其运行速度呈线性关系,竖向加载频率取决于车速和车长,竖向强振频率主要为v/(3.6d)。动车组作用下强振频率等于桥梁的自振频率时,会使结构出现峰值效应。

3)鉴于《铁路桥梁检定规范》不适宜评判高速铁路大跨度桥梁结构,建议综合考虑桥梁轨道结构、行车安全和乘坐舒适等开展高速铁路桥梁特殊结构的运营性能评判标准的研究。

[1]中华人民共和国铁道部.TB 10621—2009 高速铁路设计规范(试行)[S].北京:中国铁道出版社,2009.

[2]夏禾,张楠.车辆与结构动力相互作用[M].2版.北京:科学出版社,2005.

[3]铁道科学研究院铁道建筑研究所.高速铁路桥梁动力性能研究[R].北京:铁道科学研究院铁道建筑研究所,1995.

[4]松浦章夫.高速鉄道における車両と橋桁の動的挙動に関する研究[Z],1976,258(12):35-47.

[5]YANG Y B,YAU J D,WU Y S.Vehicle-bridge interaction dynamics with applications to high-speed railways[M].Singapore:World Scientific,2004.

[6]中国铁道科学研究院.京沪高速铁路联调联试及运行试验总报告[R].北京:中国铁道科学研究院,2011.

[7]伯野元彦.土木工程振动手册[M].北京:中国铁道出版社,1992.

[8]中华人民共和国铁道部.铁路桥梁检定规范[S].北京:中国铁道出版社,2004.

[9]王福天.车辆动力学[M].北京:中国铁道出版社,1994.

[10]中国铁道科学研究院.京沪高速铁路综合试验研究分报告之七:高速路桥动力特性试验研究[R].北京:中国铁道科学研究院,2011.

U448.22+5;U446.1

A

10.3969/j.issn.1003-1995.2013.09.01

1003-1995(2013)09-0001-04

2013-01-20;

2013-06-20

铁道部科技研究开发计划项目(2012G006-C)

董振升(1983— ),男,河南郑州人,助理研究员。

(责任审编 王 红)