荷载与溶液腐蚀耦合作用下钢筋锈蚀速率试验研究

2013-09-05杜修力

张 勇,杜修力,李 悦,颜 超

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.北京工业大学 建筑工程学院,北京 100124)

荷载与溶液腐蚀耦合作用下钢筋锈蚀速率试验研究

张 勇1,2,杜修力2,李 悦2,颜 超2

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.北京工业大学 建筑工程学院,北京 100124)

采用半电池电位法和线性极化法,把钢筋混凝土试件和水槽构件浸泡在不同配合比5%硫酸镁溶液中,在无荷载、0.1倍应力荷载和疲劳应力荷载条件作用下进行了钢筋锈蚀试验。试验结果表明:在硫酸镁溶液环境下,减小水胶比,增加粉煤灰或矿粉掺量,增加保护层厚度可以降低钢筋锈蚀速率;应力荷载和疲劳荷载作用会加快钢筋锈蚀速率,疲劳荷载作用下钢筋锈蚀速率大于荷载作用下的锈蚀速率、大于无荷载作用下的锈蚀速率。疲劳荷载与硫酸镁耦合作用下试件的锈蚀速率比荷载与硫酸镁溶液耦合作用下锈蚀速率大,并随着作用时间的延长,两者的锈蚀速率差加大。

半电池电位 线性极化 钢筋锈蚀 荷载 硫酸镁

钢筋混凝土耐久性破坏的主要原因包括碳化、硫酸盐侵蚀、碱—集料反应、冻融作用和钢筋锈蚀等因素。其中钢筋锈蚀是影响钢筋混凝土耐久性的首要因素,也是所有钢筋混凝土结构物中破坏范围最大的。有效防止钢筋锈蚀,是解决钢筋混凝土耐久性问题的关键。

本试验采用半电池电位法和线性极化方法,在硫酸镁溶液与无荷载、应力荷载和疲劳荷载耦合作用下,对不同水胶比、不同粉煤灰和矿粉掺量的钢筋混凝土试件和水槽构件进行了钢筋锈蚀试验,得出水胶比、掺合料和保护层厚度对钢筋锈蚀程度的影响,并对硫酸镁溶液与荷载耦合作用下混凝土钢筋锈蚀速率的变化规律进行了研究。

1 原材料和试验方法

原材料采用P.O42.5级普通硅酸盐水泥,F类I级粉煤灰,比表面积为443 m2/kg的S95级矿渣粉,细度模数2.8的Ⅱ区级配中砂,5.0~31.5 mm连续粒级花岗岩碎石,聚羧酸减水剂。

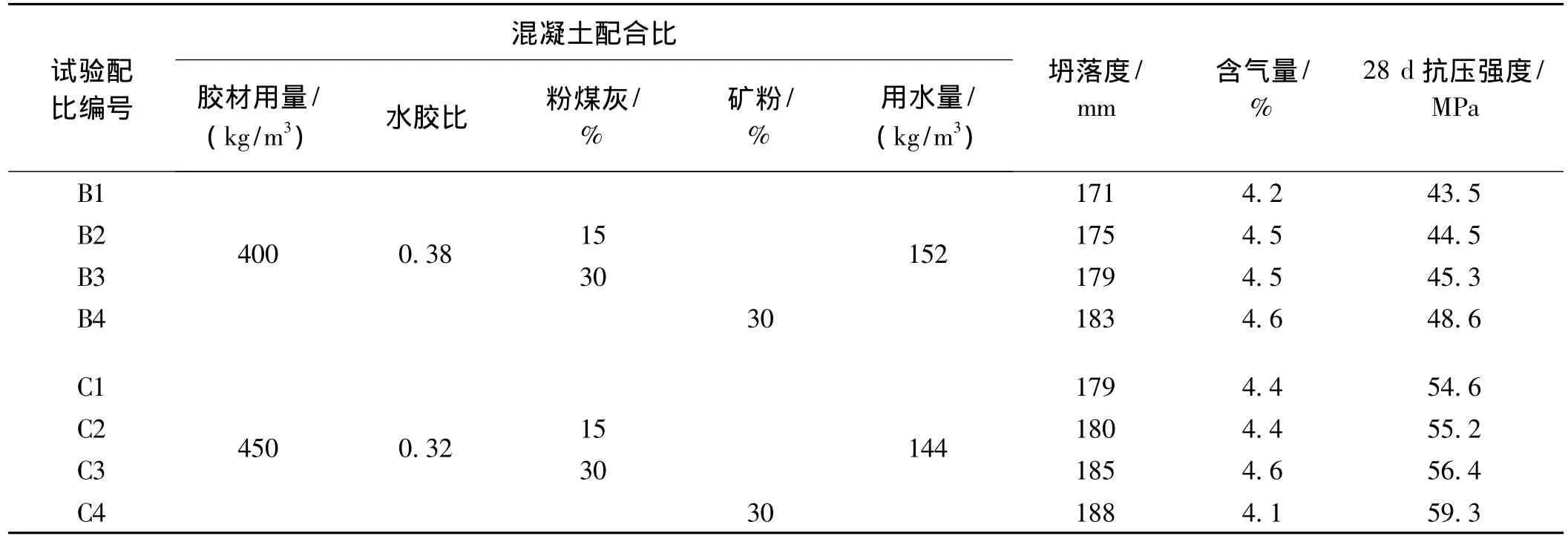

钢筋混凝土试件尺寸100 mm×100 mm×300 mm,在试件对角处各放置一根钢筋,钢筋保护层厚度为20 mm。水槽构件每边高350 mm,宽1000 mm,厚100 mm,每边中部放置钢筋,钢筋保护层厚度为50 mm。试件和构件成型参照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2002)进行,成型时在试件和水槽构件内埋入直径6 mm,长度300 mm的光面钢筋,并在钢筋两端引出导线。试件配合比及检测结果见表1。

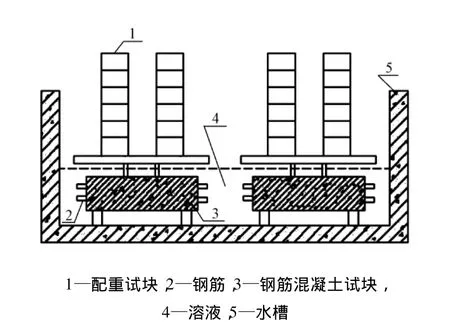

试件和水槽构件养护28 d后,在水槽内注入5%浓度的硫酸镁溶液,将试件浸泡在溶液中,部分试件浸泡同时施加0.1倍的抗弯应力荷载。试件加载装置示意见图1。半电池电位法试件和水槽构件浸泡龄期为2年。线性极化法试件浸泡龄期分别为30 d,90 d,150 d,210 d,270 d,330 d,390 d 和 450 d。疲劳荷载试验试件的最大荷载为0.5倍的抗弯应力荷载,最小应力荷载为0.1倍的抗弯应力荷载。

2 钢筋锈蚀的试验研究

2.1 半电池电位法定性测试

半电池电位法是目前无损检测钢筋锈蚀状态的一种常用的方法,是对钢筋锈蚀一种定性的测量,具有不确定性,因此还应结合其他相关腐蚀信息进行进一步的定性和定量判断。钢筋腐蚀状态的判别标准参考美国材料试验协会制订的《混凝土中无涂层钢筋的半电池电位标准试验方法》(ASTM C876),见表2,测量原理见图2。依据钢筋混凝土构件中钢筋电位的大小,定性判别钢筋的锈蚀状态。

测试仪器采用瑞士生产的型号为ProCep Canin+的钢筋锈蚀仪,单电极法进行测试。选择20个测点,测点间距布置为5 cm×5 cm,测点读数变动不超过2 mV,然后计算平均值。用钢丝刷和砂纸打磨测区混凝土表面,去除浮浆和污迹等,用接触液将混凝土表面润湿。

表1 混凝土配合比及检测结果

图1 试件加载示意

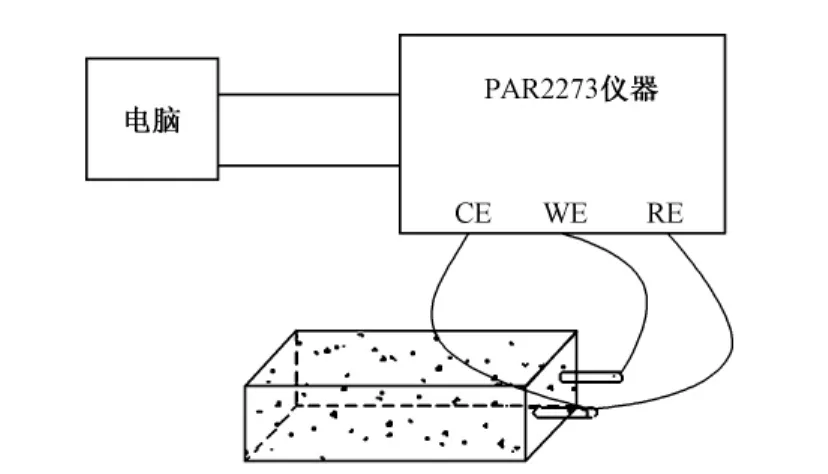

图2 PARSTAT 2273测量原理图

表2 电位测量法判别标准

2.1.1 半电位法钢筋锈蚀测试

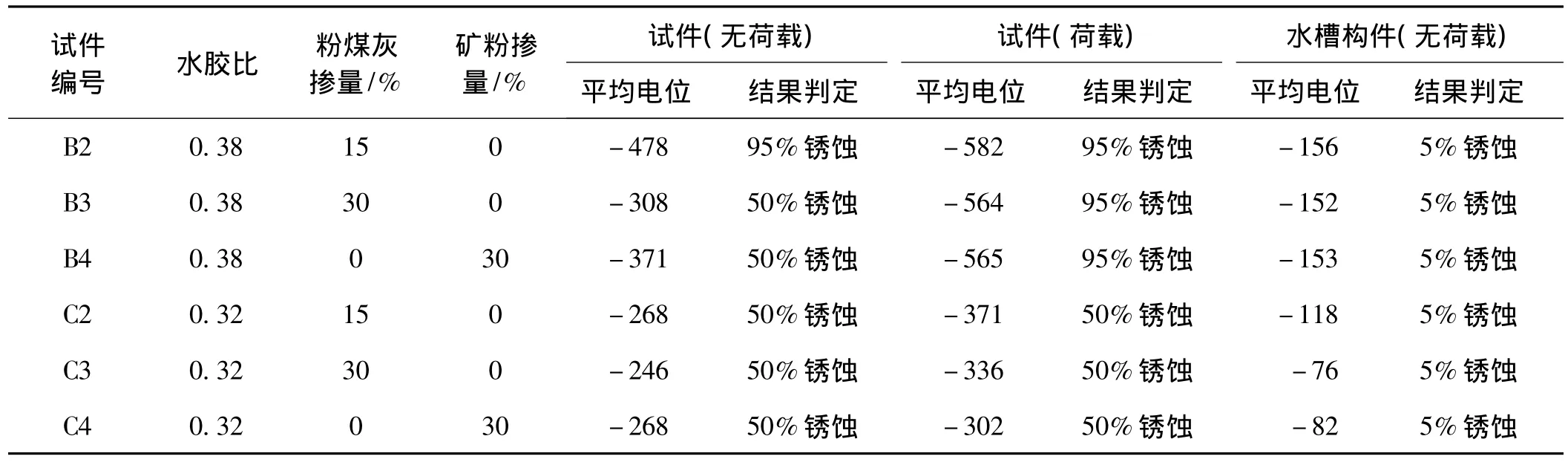

试件和水槽构件在硫酸镁溶液浸泡2年后钢筋锈蚀情况测试结果如表3。由结果可见,无荷载条件下,水胶比0.38的B组试件在15%粉煤灰掺量的条件下出现了95%的锈蚀概率,掺30%粉煤灰和30%矿粉试件出现了50%的锈蚀概率;水胶比0.32的C组试件都出现了50%的锈蚀概率,说明增加粉煤灰和矿粉掺量和减小水胶比可以有效抵抗钢筋锈蚀。在荷载作用下,水胶比0.38的B组试件发生锈蚀的概率均增加达到了95%;水胶比0.32的C组试件电位也有所提高,出现了50%的锈蚀概率,说明了荷载作用会增加钢筋锈蚀发生的概率,减小水胶比会降低钢筋锈蚀发生的概率。无荷载条件下,相同配合比的水槽构件仅出现5%的钢筋锈蚀概率,分析原因是水槽构件5 cm的保护层厚度远大于试件2 cm的保护层厚度,有效地保护了钢筋不受锈蚀。

表3 半电位法钢筋锈蚀测试结果

2.1.2 钢筋锈蚀验证

根据半电池电位法测试结果分析,浸泡在硫酸镁溶液2年后,对于保护层厚度20 mm的试件钢筋锈蚀情况的概率均超过50%,而对于保护层厚度50 mm的水槽构件钢筋锈蚀概率仅为5%。选择试验编号B2试件和水槽构件进行凿开试验验证。观察发现试件中的钢筋出现了锈蚀,而水槽构件中的钢筋未出现锈蚀情况,结果与表3试验测得的95%和5%锈蚀概率是一致的。

2.2 线性极化法定量测试

线性极化法是对被测钢筋外加一个恒定电位,并保证扰动信号足够小从而使电压与电流之间满足线性关系,是一种简单可靠的测量混凝土中钢筋锈蚀速率的方法。

试验采用美国阿美特克公司生产的PAR2273恒电位仪,采用两电极体系,其测量原理如图2所示。仪器扫描速率为1 mV/s,扫描电位范围-20~+20 mV,测试并计算得出钢筋的锈蚀速率。参照《混凝土工程中钢筋腐蚀检测技术与评价》判断钢筋锈蚀状态,判定标准见表4。

表4 钢筋锈蚀程度判定标准

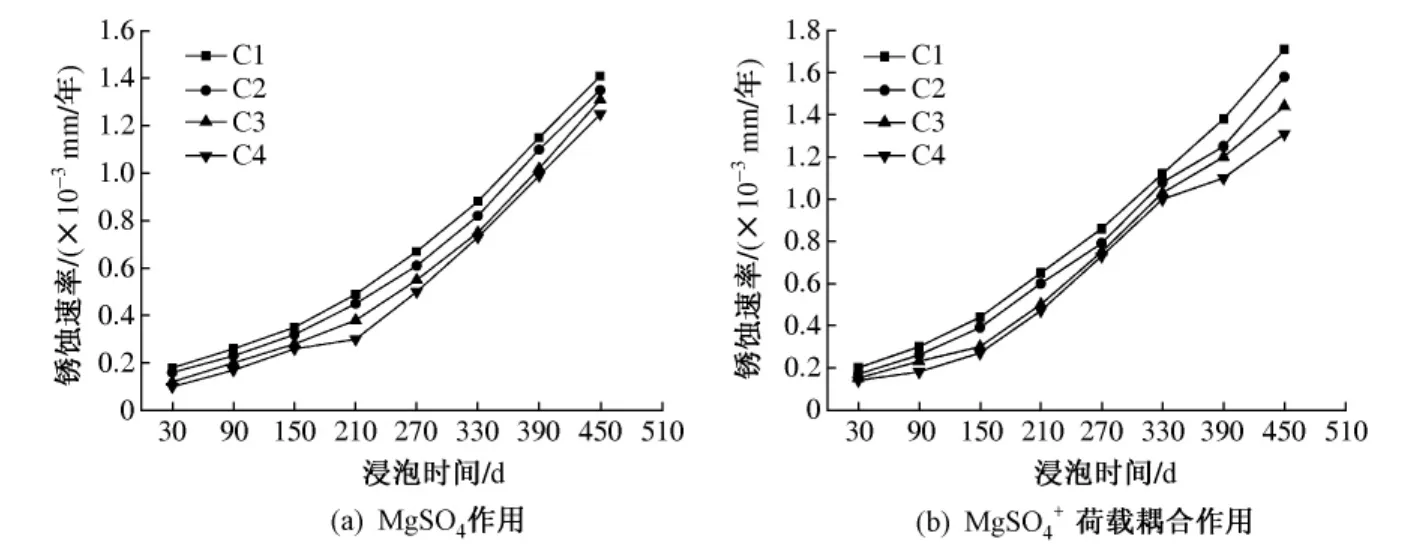

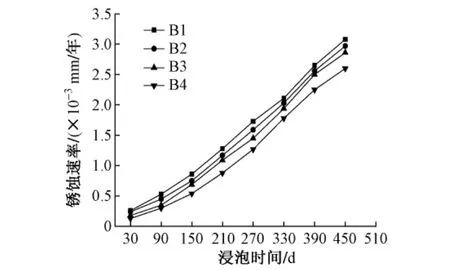

2.2.1 硫酸镁溶液作用下和硫酸镁+荷载耦合作用下锈蚀速率试验

硫酸镁溶液浸泡作用条件下和硫酸镁溶液浸泡作用与应力荷载耦合作用条件下,试件的钢筋锈蚀速率变化见图3和图4。从图中可以看出:①钢筋的锈蚀程度随着时间的增长逐渐增大,说明随浸泡时间延长,镁离子和硫酸根离子会缓慢侵入到混凝土内部,与混凝土内部组分发生反应生成膨胀类矿物,使混凝土内部产生微小裂缝,空气和水分进入导致钢筋逐渐锈蚀;②0.38水胶比大于0.32水胶比的锈蚀速率,其原因是降低水胶比提高了混凝土的密实度,从而提高了钢筋的抗锈蚀能力;③掺入粉煤灰或矿粉后钢筋锈蚀速率降低,并随掺量的增加锈蚀速率降低程度增加。分析其原因是:①矿渣和粉煤灰能够提高混凝土的密实度和抗渗性,减少混凝土内部的微小裂缝和缺陷;②粉煤灰和矿粉代替部分水泥后,相对降低了铝酸三钙的含量,从而降低了其水化产物水化铝酸钙的浓度,减少了钙矾石的生成;③粉煤灰和矿渣还能够消耗水泥水化产物氢氧化钙,使得硫酸镁对混凝土的侵蚀过程放慢,侵蚀程度降低在一定程度上削弱了硫酸镁侵蚀溶液对混凝土的危害作用,从而减缓了试件的锈蚀速度;④无荷载作用下,钢筋在330 d到390 d时锈蚀速率开始>1×10-3mm/年,即钢筋开始发生锈蚀。荷载作用条件下,试件的钢筋锈蚀速率 >1×10-3mm/年的时间提前到270 d到310 d左右,说明荷载作用加快了钢筋锈蚀速率。

图3 钢筋锈蚀速率随浸泡时间变化曲线(W/B=0.38)

图4 钢筋锈蚀速率随浸泡时间变化曲线(W/B=0.32)

2.2.2 硫酸镁+疲劳荷载耦合作用下的钢筋锈蚀速率

试件标准养护28 d后进行疲劳试验,由MTS液压伺服系统按4 Hz频率等幅加载10万次。试件底部采用两点支撑,支撑点距试件外侧距离为20 mm;试件顶部两支撑点位于三分点处。开始施加静载至疲劳荷载最大值,再卸载至零,进行两次静加载循环,然后按正弦波加载至疲劳荷载。在试验过程中,用放大镜观察试验中的试件,确保试件没有出现表面裂缝和损坏。疲劳荷载试验后将试件浸泡在硫酸镁溶液中,达到一定龄期后进行测试。

硫酸镁溶液和疲劳荷载耦合共同作用下,试件的锈蚀速率随浸泡时间的变化见图5和图6。将图5和图6与图3和图4对比可以看出:①疲劳荷载作用、荷载作用和无荷载作用下钢筋锈蚀速率发展规律趋势是一致的,钢筋锈蚀速率随时间的延长而增大,随掺合料的增加和水胶比的减小而减小,疲劳荷载作用下的钢筋锈蚀速率>荷载作用下的锈蚀速率>无荷载作用下的锈蚀速率。②随着浸泡时间的增长,疲劳试件的锈蚀速率比荷载作用试件有明显的增加,且随着浸泡时间的增加,疲劳试验试件的增幅更大。疲劳试件在浸泡的第150~230 d这段时间里开始发生钢筋锈蚀(即锈蚀速率 >1×10-3mm/年),早于受力试件(270~330 d),说明疲劳荷载对钢筋的锈蚀速率具有增大作用。

图5 MgSO疲劳荷载耦合作用锈蚀速率(W/B=0.38)

图6 MgSO疲劳荷载耦合作用锈蚀速率(W/B=0.32)

3 结论

1)硫酸镁溶液环境下,采用减小水胶比,增加粉煤灰或矿粉掺量,增加保护层厚度等技术手段可以提高混凝土中钢筋抗锈蚀能力。

2)硫酸镁溶液环境下,无荷载作用、荷载作用和疲劳荷载作用下钢筋锈蚀速率发展规律趋势是一致的,都随时间的延长锈蚀速率增大。荷载和疲劳荷载作用会加快钢筋锈蚀速率,疲劳荷载作用下的钢筋锈蚀速率>荷载作用下的锈蚀速率>无荷载作用下的锈蚀速率。

3)疲劳荷载与硫酸镁耦合作用下试件的锈蚀速率比荷载与硫酸镁溶液耦合作用下锈蚀速率大,并随着时间的延长两者的锈蚀速率差加大。

[1]马孝轩.硅酸盐材料在地下耐久性试验研究[J].混凝土与水泥制品,1995(4):8-11.

[2]NEVILLE A.The confused word of sulfate attack on concrete[J].Cement and Concrete Research,2004(34):1275-1296.

[3]DUSTAN M.Influence of mineral admixtures on the some properties and corrosion of steel embedded in sodium sulfate solution of concrete[J].Materials Letters,2003(57):3222-3233.

[4]吴旭,石建光.混凝土工程中钢筋腐蚀检测技术与评价[J].福建建筑,2007(5):52-54.

[5]倪继森,何进源.混凝土和钢筋混凝土的腐蚀及其防护方法[M].北京:化学工业出版社,1990.

[6]成立,邓春林,王新详,等.钢筋锈蚀状况的分析研究[J].铁道建筑,2007(5):100-102.

[7]宋立元.海洋钢筋混凝土结构氯离子耐久性研究[D].大连:大连理工大学,2009.

TU503

A

10.3969/j.issn.1003-1995.2013.04.45

1003-1995(2013)04-0145-04

2012-10-25;

2013-01-20

北京市自然科学基金重大课题(8100001)

张勇(1974— ),男,山东聊城人,副研究员,博士研究生。

(责任审编 王 红)