动荷载作用下轨道板离缝对CRTSⅠ型框架轨道板竖向变形影响分析

2013-09-05杨俊斌段玉振徐桂弘杨荣山

杨俊斌,段玉振,徐桂弘,杨荣山

(西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

动荷载作用下轨道板离缝对CRTSⅠ型框架轨道板竖向变形影响分析

杨俊斌,段玉振,徐桂弘,杨荣山

(西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

建立了路基上CRTSⅠ型框架式无砟轨道的弹性地基梁—板模型,以列车动荷载为加载条件,对比分析了离缝区域位于板端和板中两种工况,研究离缝值分别为1.00 mm,1.50 mm,2.00 mm,2.50 mm时轨道板的竖向变形情况。计算结果表明:板端离缝较板中离缝对轨道板竖向变形的影响更大。若板端出现离缝现象,则离缝值不应大于1.50 mm,否则板端下探位移及板中上拱位移均有较大幅度的增加,过大的板端下探位移会增加线路的动态不平顺性,过大的板中上拱位移可能诱发新的离缝区。若板中出现离缝现象,则离缝值也不应大于1.29 mm,否则板中离缝会使离缝区轨道板底面因完全悬空而仅受拉应力作用,影响轨道板使用。

CRTSⅠ型 框架轨道板 离缝 弹性地基梁—板模型

CRTSⅠ型框架式无砟轨道结构是我国客运专线建设中采用的主要轨道结构形式之一,该型无砟轨道结构在遂渝、秦沈线均有铺设。框架式轨道板具有防止CA砂浆损坏、减少维修量、减少板的重量及CA砂浆用量、克服因温度变化引起的板翘曲、降低生产成本和运费,具有良好的经济性、改善施工性能、板下 CA砂浆充填更加均匀等优点[1-4]。

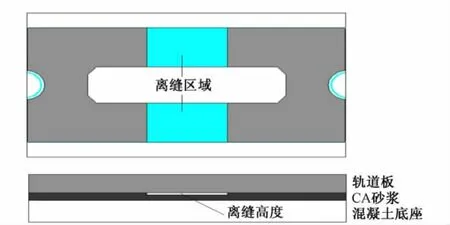

目前,在对已建成通车的遂渝线调查时发现,采用聚酯无纺布为材质的CA砂浆袋在使用过程中会出现破裂,在列车动荷载的长期作用下,CA砂浆材料被从砂浆袋破损处挤出,使得框架式轨道板与CA砂浆接触面间出现了较多的离缝(即框架式轨道板与CA砂浆层之间出现脱空),离缝现象多出现在框架轨道板端部及中部,离缝沿线路方向多为长80~120 mm,离缝高度一般为1~3 mm之间,局部地区离缝贯穿轨道板宽度,图1为板中离缝示意图。离缝现象会随着线路运营时间的增加而进一步加剧,对框架式无砟轨道结构的整体性、耐久性及列车运行的平稳性均会造成一定的影响,严重时甚至会危及行车安全。

图1 板中离缝示意

本文建立了路基上CRTSⅠ型框架式无砟轨道的弹性地基梁—板计算模型,分析了各种离缝条件下,框架式轨道板在列车动荷载作用下的竖向变形情况。本文所做研究可为后期框架板式无砟轨道结构在离缝条件下的动力学分析提供一些借鉴和参考。

1 在离缝条件下的动力学仿真分析

1.1 计算模型的建立

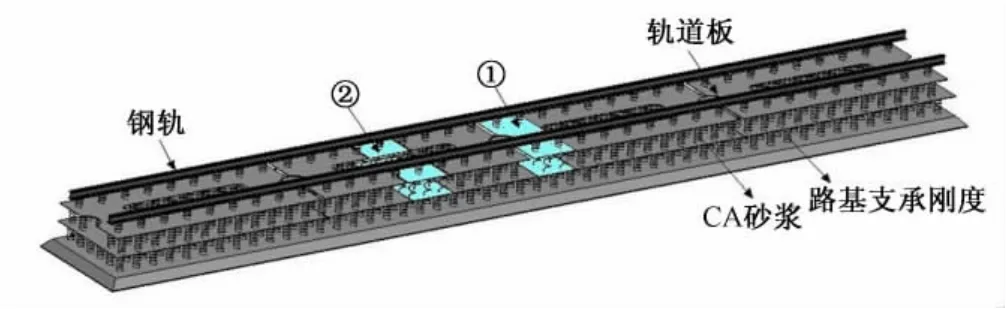

采用有限单元法,建立了包括钢轨、扣件系统、框架式轨道板、CA砂浆层、混凝土支承层、路基结构的弹性地基梁、板模型,如图2所示。

计算模型总长度为19.63 m(4块框架式轨道板长),钢轨采用CHN60轨,弹性模量取为2.1×1011Pa,泊松比取为0.3,用空间梁单元模拟,每个节点具有3个平动自由度和3个转角自由度;扣件系统的竖向支承刚度采用线性弹簧单元模拟,支承刚度取为60 kN/mm,为更好地处理轨道结构参数(如扣件间距、支承弹性等)沿轨道纵向不均匀分布的问题,钢轨与扣件系统的支承采用连续弹性离散点支承。

图2 CRTSⅠ型框架式无砟轨道弹性地基梁—板模型

轨道板长、宽、高分别为 4.90 m,2.30 m,0.17 m,混凝土强度等级为C50,弹性模量取为3.5×1010Pa,泊松比为0.2,采用空间板单元模拟,具有3个平动自由度和3个转角自由度;CA砂浆层厚0.05 m,弹性模量取为300 MPa,CA砂浆层的支承刚度在非离缝区域采用线性弹簧单元模拟,离缝区域采用非线性弹簧单元模拟,离缝效果通过定义非线性弹簧单元的力—位移曲线来实现。图3为离缝高度为2.5 mm时,离缝区非线性弹簧单元的力—位移曲线图。混凝土支承层宽为2.3 m,厚为0.2 m,凸型挡台高0.22 m,圆直径为0.25 m,混凝土强度等级为C40,采用空间板单元模拟,具有3个平动自由度及3个转角自由度。路基层的竖向支承刚度采用线性弹簧单元模拟,只具有竖向平动自由度。

图3 非线性弹簧单元的力—位移曲线

为与离缝实际发生位置保持一致,在计算模型的中间两块轨道板上布置了如图2所示的①和②两个离缝区域,每个离缝区域宽度均取为1 m。将这两个区域分为两种工况进行计算及分析:离缝只发生在①区域为工况1,离缝只发生在②区域为工况2。即工况1是对离缝发生在板端情况的模拟,工况2是对离缝发生在板中情况的模拟。

为了确定两种工况下,不同离缝高度对框架式轨道板的竖向变形的影响,计算了每种工况下,离缝高度为1.0 mm,1.5 mm,2.0 mm及2.5 mm时轨道板的变形情况。

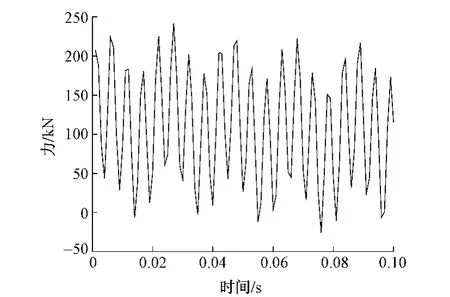

1.2 荷载的确定

本文施加在计算模型上的列车动荷载由参考文献[5]中的列车荷载计算公式得到。该公式是考虑振动荷载的产生机理,归纳出一个涵盖列车速度、线路不平顺、附加动载、波形磨耗等因素在内的列车荷载表达式[5]。按照该公式,计算出了0.1 s的列车动荷载时程曲线,如图4所示。工况1的加载点位置为模型中部钢轨顶面,工况2的加载点位置为离缝区域轨道板中部对应的钢轨顶面。

图4 列车荷载时程曲线

1.3 框架式轨道板竖向位移分析

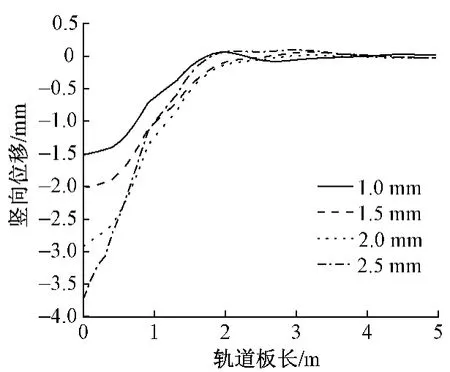

当离缝区框架式轨道板端产生最大下探位移时,轨道板全长范围的竖向变形如图5所示。4种离缝条件下,最大板端下探及板中上拱位移分别为 -3.72 mm及0.10 mm。离缝高度从1.0 mm增加到1.5 mm时,板端下探位移及板中上拱位移增加幅度分别为0.34 mm及 -0.01 mm;离缝高度从1.5 mm增加到2.0 mm及2.5 mm时,板端下探位移增加幅度分别达到了0.87 mm及0.70 mm,板中上拱位移增加幅度分别达到了0.04 mm及0.03 mm。说明在工况1条件下,板端下探位移以1.5 mm的离缝值为突变点,当离缝值不大于1.5 mm时,板端下探位移增加缓慢,板中上拱位移随着离缝高度的增加有一定程度回落,回落幅度较小;离缝值>1.5 mm后,板端下探位移及板中上拱位移则随离缝值的增加迅速增加。

图5 4种离缝条件下轨道板竖向位移(工况1)

离缝区板端下探位移与相邻轨道板端产生的高度差会造成线路动态不平顺,增加轮轨间的动力响应,从而影响列车运行的平稳性及舒适性;板中上拱位移使轨道板对CA砂浆袋表面造成反复的拍打作用,一方面会破坏非离缝区轨道板板底与CA砂浆袋的正常接触状态,另一方面会使CA砂浆袋可能出现新的破损,从而诱发新的离缝区域。

1.4 轨道板竖向位移分析

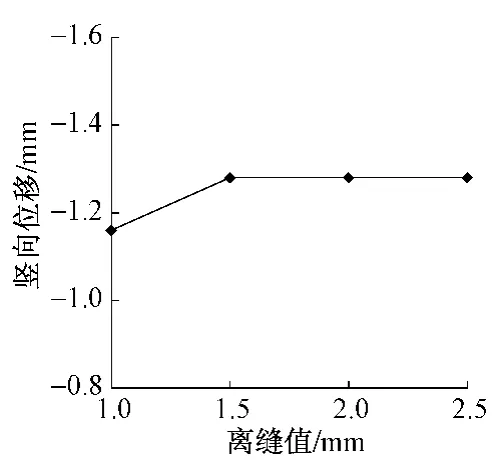

当离缝区框架式轨道板产生最大下探位移时,轨道板全长范围的竖向变形如图6所示。离缝值由1.0 mm增加到1.5 mm时,板中下探位移由1.16 mm增至1.28 mm;离缝值由1.5 mm增加到2.5 mm时,板中下探位移由1.28 mm增加至1.29 mm,增加幅度仅为0.01 mm。图7为4种离缝条件下,板中最大下探位移的对比,说明,工况2条件下,板中下探位移以1.5 mm的离缝值为突变点,离缝值 >1.5 mm后,离缝值增加,板中下探位移几乎不增加。

图6 4种离缝条件下轨道板竖向位移

图7 板中最大下探位移(工况2)

4种离缝条件下,最大的板中下探位移为1.29 mm,说明离缝值不大于1.29 mm时,离缝区域轨道板下表面在列车荷载作用下会与CA砂浆层接触,即该区域的CA砂浆层会对轨道板的弯曲变形提供一定的支承作用,但当离缝值>1.29 mm后,离缝区域轨道板下表面不再与CA砂浆层接触,即该区域的CA砂浆层不再对轨道板的弯曲变形提供支承作用,离缝区域轨道板中部处于完全悬空状态,在列车动荷载作用下,完全悬空区域轨道板底部承受拉应力作用,对轨道板的耐久性产生不良影响。

4种离缝条件下,非离缝区轨道板的上拱位移最大仅为0.05 mm,说明在工况2条件下,列车动荷载诱发框架轨道板新离缝区的可能性很小。

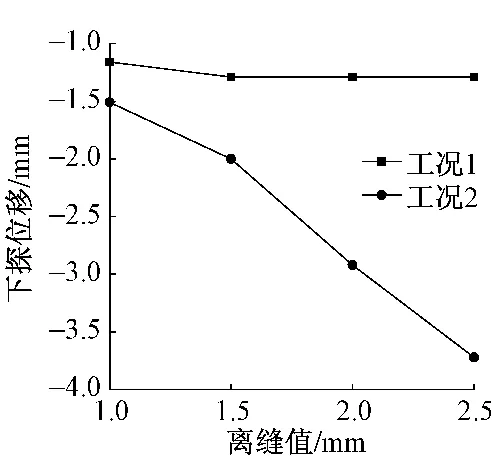

1.5 轨道板竖向位移对比

图8和图9为4种离缝条件下,2种工况产生的板端下探位移及板中上拱位移对比图。可以看出,4种离缝情况下,工况1较工况2的最大下探位移均大,且随着离缝值的增加,工况1的板端下探位移增加明显,而工况2的板中下探位移增加很小,说明工况1要比工况2对轨道结构动态平顺性造成的影响更大,这主要是板端离缝较板中离缝使轨道板沿长度方向受力更加不均而造成的,且随着离缝值的增加,板端离缝使轨道板产生的下探位移与板中离缝产生的下探位移相比,两者的差距会越来越大。

图8 轨道板下探位移

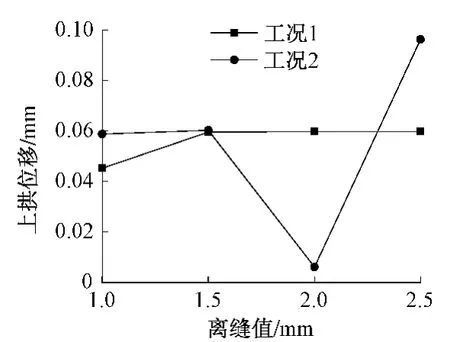

工况1条件下,离缝值高度不大于1.5 mm时,轨道板的板中上拱位移变化缓慢,如图9所示,离缝高度增加0.5 mm,上拱位移仅增加0.002 mm,但当离缝值>1.5 mm后,工况1的板中上拱位移先减后增,变化幅度较大,离缝值为1.5 mm较离缝值为2.0 mm,板中上拱位移减少了近0.006 mm,而离缝值为2.0 mm较离缝值为2.5 mm,板中上拱位移又增加了近0.01 mm,说明离缝值>1.5 mm后,工况1条件下,板端离缝区及板中区域的竖向位移变化幅度均较大。工况2条件下的上拱位移总体变化趋势是随离缝值的增加而增加,但当离缝值>1.5 mm后,增加非常缓慢,且当离缝值达2.5 mm时,轨道板上拱位移仅0.006 mm。说明工况2条件下轨道板的竖向变形主要是板中的下探位移引起的,而非离缝区轨道板的变形可以不予考虑。

图9 轨道板上拱位移

2 结论

板端离缝较板中离缝对CRTSⅠ型框架式轨道板竖向位移造成的影响更大。CRTSⅠ型框架式无砟轨道离缝区域出现在轨道板端部时,在列车动荷载作用下,为减少板端下探位移造成的线路动态不平顺及板中上拱诱发新的离缝区域的可能性,板端离缝值应控制在1.5 mm以内。CRTSⅠ型框架式无砟轨道离缝区域出现在轨道板中部时,在列车动荷载作用下,为避免出现离缝区轨道板底处于完全悬空状态,板底混凝土材料仅受拉应力作用的现象,板中离缝值应不大于1.29 mm。

[1]赵国堂.高速铁路无砟轨道结构[M].北京:中国铁道出版社,2006:55-67.

[2]贺志荣,贾德华,杨格.高速铁路CRTSⅡ型轨道板裂缝分析与预防[J].铁道建筑,2011(9):115-118.

[3]王伟,康林.CRTSⅠ型钢筋混凝土框架板(RF)预制技术[J].铁道建筑,2010(1):39-41.

[4]杨德军.CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆施工技术[J].铁道建筑,2010(1):42-44.

[5]梁波,孙常新.高速铁路路基动力响应中的双峰现象分析[J].土木工程学报,2006,39(9):117-122.

U213.2+44;U216.42+3

A

10.3969/j.issn.1003-1995.2013.04.37

1003-1995(2013)04-0121-03

2012-04-20;

2013-01-20

铁道部科技开发计划项目(2011G001);西南交通大学青年教师百人计划资助项目(SWJTU09BR277);西南交通大学峨眉校区科研基金(10101X10096018)

杨俊斌(1979— ),男,陕西宝鸡人,讲师,博士研究生。

(责任审编 王 红)