低负温压浆材料在连续梁冬施中的应用

2013-09-05赵锦团杨富民

赵锦团,杨富民

(1.中交第三航务工程局宁波分公司,浙江宁波 315200;2.中国铁道科学研究院铁道建筑研究所,北京 100081)

1 工程概况

根据施工进度计划安排,新建大西铁路客运专线4标段祁县跨208国道特大桥和祁县跨南同蒲铁路特大桥的现浇连续梁施工中,纵向预应力管道压浆施工工期需要安排在2011年11月中下旬及12月中上旬进行。按照当地历年统计数据及往年施工经验,此期间已进入冬期施工,预应力管道压浆为关键性工序,为确保施工质量,需按冬季施工处理。100m长的连续梁主跨采用挂篮施工,按“冬季施工梁体温度在压浆时及压浆结束完毕后3 d内不应低于5℃”的原则,3#块完成后需停工,设备不能周转,将导致施工成本增加;支架施工的48 m主跨和64 m连续梁,因地表土最大冻结深度为0.77 m,存在地表土冻胀问题,危害梁体结构安全,必须年前完工,而且因支架模板租赁费用问题使施工成本大大增加。

《铁路混凝土工程施工质量验收标准》(TB 10424—2010)规定梁体压浆时,浆体温度应在5℃ ~30℃之间,梁体温度在压浆时及压浆结束完毕后3 d内应不低于5℃。如采用普通压浆剂进行压浆施工,浆体和梁体需采取保温加热措施,在质量、工期和施工成本等方面存在诸多不利,且相应的温度要求也难以达到。本工程采用由中国铁道科学研究院研发的TK-G-4型低负温压浆新材料,顺利完成了连续梁长管道压浆冬期施工任务。

2 低负温压浆材料的应用

现在国内外在低负温条件下不用任何措施而进行预应力管道压浆施工还未有报道。TK-G-4低负温压浆材料曾在哈大铁路客运专线的I标长春制梁厂2片长32 m预制T梁,以及京哈直通线财落特大桥一联8跨20m框架墩横梁中应用,但这两项工程预应力管道长度不大。如果应用到具有长管道的工程中,需通过试验确定流动性、初凝时间和硬化强度等施工参数。

2.1 本工程压浆冬施主要特点

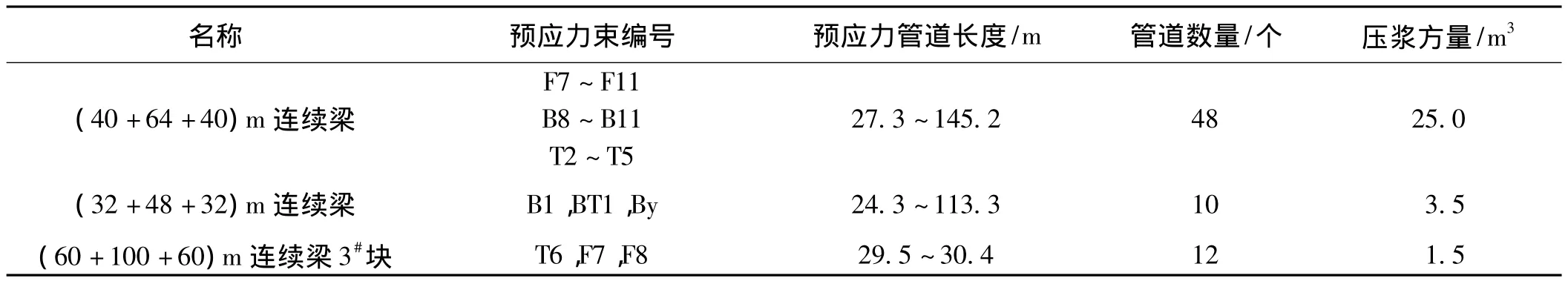

工程施工预应力管道最长可达145.2 m,具体需要压浆的预应力管道情况详见表1。单根长管道压浆施工耗时30min以上。施工周期内,压浆操作时环境温度为 -5℃~10℃,压浆完毕 24 h内要经受-10℃ ~-15℃的环境温度变化。

表1 3座连续梁预应力管道压浆冬施工程量统计

2.2 应用前的试验研究

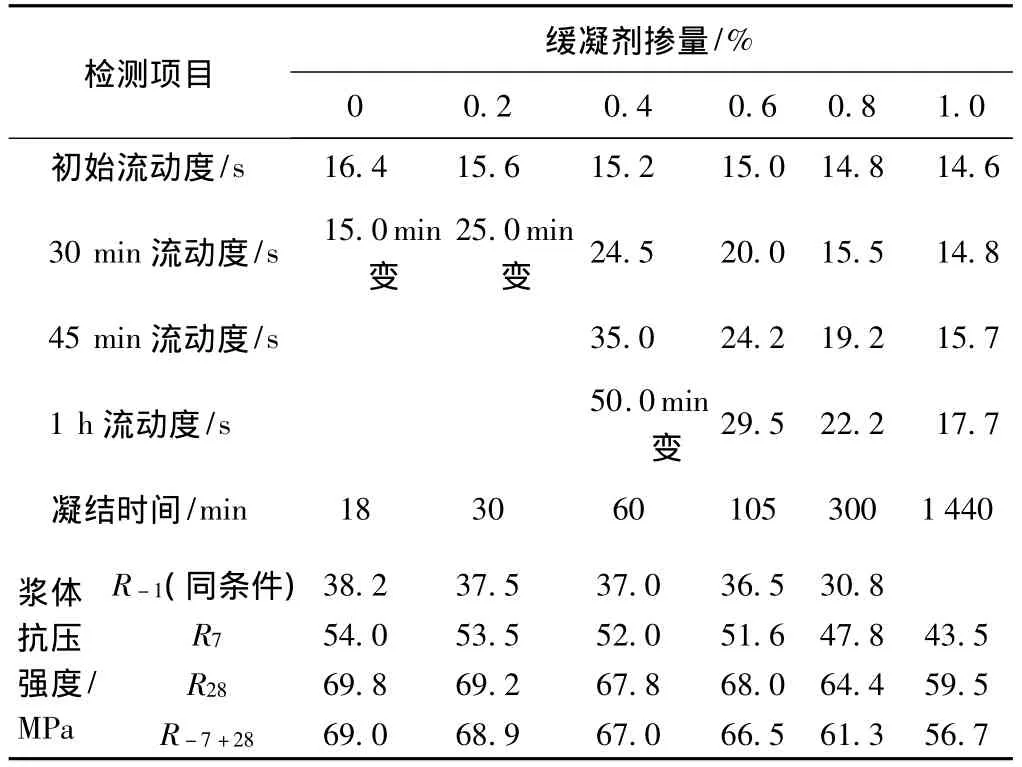

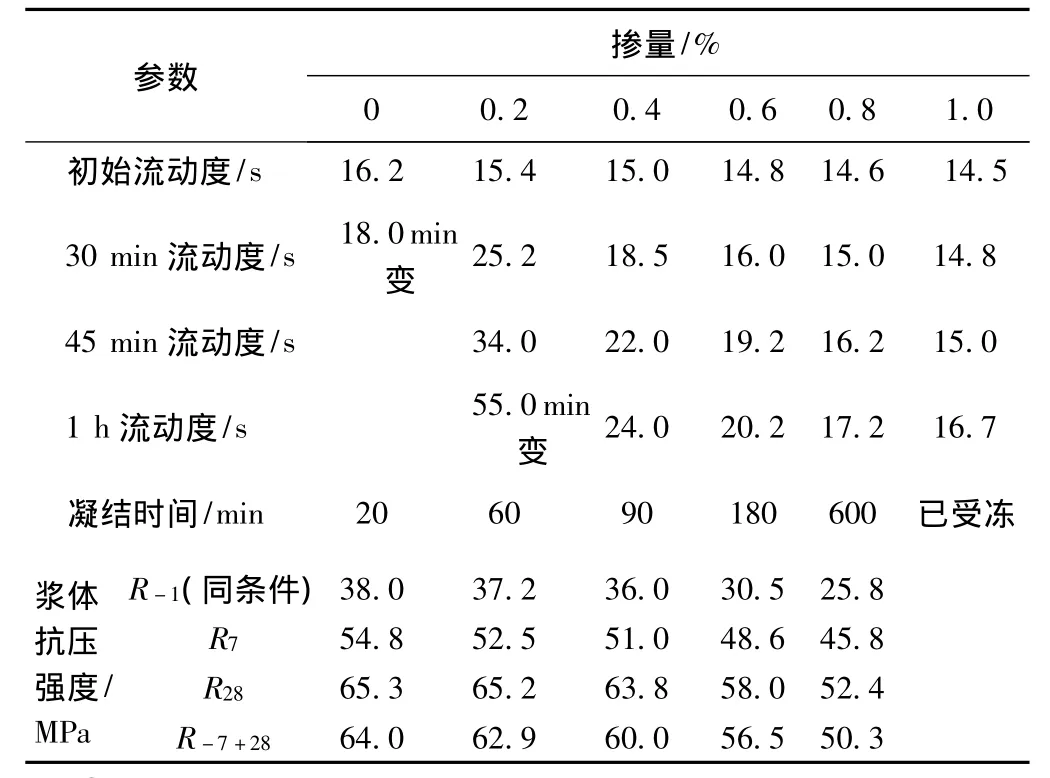

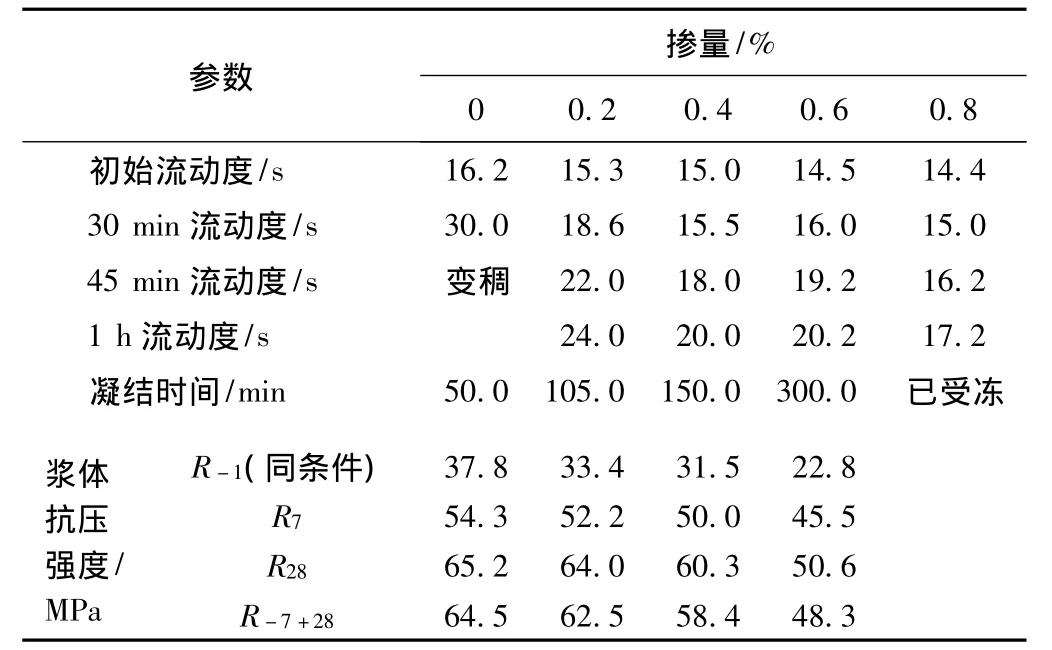

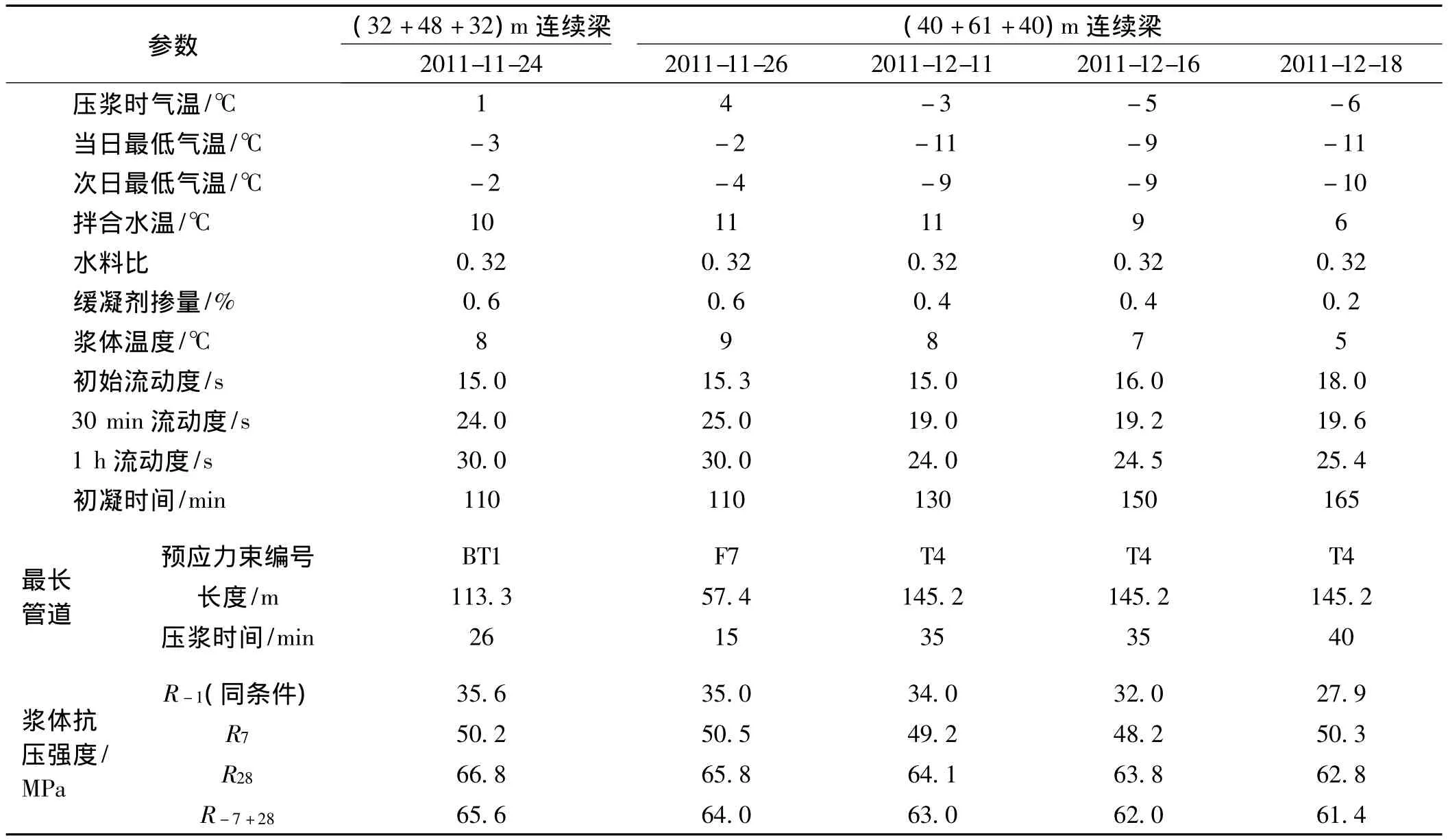

根据施工经验,长度为150m的连续梁长束管道压浆完毕需要25~35min。要充分考虑低负温压浆剂30min流动度保留值不大于25 s,45min流动度不大于30 s,且具有良好的流动性。由于TK-G-4低负温型压浆材料是满足 -10℃施工环境要求的定型产品,施工条件不同时,需要对工作性和凝结时间进行调整。根据本工程使用特点,结合现场实际的气温环境条件、压浆设备、最长束管道的压浆能力和操作时间,掺加缓凝剂对浆体流动度保留值和凝结时间进行调整,以达到低负温条件下的抗冻强度要求。分0~10℃,0~-5℃,-5℃ ~-10℃3个压浆操作时的气温段,测试不同掺量缓凝剂的浆体流动度、凝结时间和抗压强度,试验数据详见表2~表4。

表2 0~10℃压浆气温段的试验数据

根据以上试验数据,当施工环境温度在0~10℃时,选用缓凝剂0.6%的掺量;当施工环境温度在0~-5℃时,选用缓凝剂0.4%的掺量;当施工环境温度在-5℃~-10℃时,选用缓凝剂0.2%的掺量。适宜的缓凝剂掺量保证了合理的可施工时间,同时不影响浆体强度的发展。

2.3 压浆施工

2011年11月23日—12月18日使用TK-G-4型低负温预应力管道压浆材料顺利完成了3座连续梁冬施压浆施工。压浆施工时应用技术要求如下:

1)压浆设备选用吴桥GSZW-700型高速自动压浆台车、SQG45A压浆泵(螺杆式)。该压浆台车设备配有自动上料、自动称重(计量精度±1 kg)、高速搅拌(1 000转/min,单次搅拌量 450 kg)、低速搅拌桶(70转/min,容量900 kg,可容纳高速搅拌桶搅拌后过滤的浆液,防止沉淀,满足连续供浆)。因天气寒冷,使用过程中注意设备覆盖保温及维修保养。

表3 0~-5℃压浆气温段的试验数据

表4 -5℃~-10℃压浆气温段的试验数据

2)压浆前采用高压通风检查管道是否畅通(不能通水,防止结冰)。

3)搅拌用水采用自然常温水(为直接抽取10℃左右的井水),无需加热。

4)自然条件下施工,无需对梁体采取保温措施。

5)压浆材料为TK-G-4型低负温压浆剂加水构成,水料比按0.32控制,缓凝剂掺量按压浆施工时实测气温确定(0~10℃时掺0.6%;0~-5℃时掺0.4%;-5℃ ~-10℃时掺0.2%)。现场配置电子称准备控制缓凝剂称量。

6)每盘拌合量不宜超过0.15m3,确保45min内用完。可选用每盘200 kg压浆剂的配料。如若使用400 kg配料,可能会出现浆体因搅拌或滞留时间过长(超过30min)出现因水化热聚集而爆凝现象。搅拌前,应先清洗施工设备,不得有残渣,并检查搅拌机的过滤网,在压浆料由搅拌机进入储料罐时,必须经过过滤网。每工班压浆施工完随即清洗设备和机具。

7)浆体搅拌操作顺序为:首先在搅拌机中先加入实际拌合水用量的80%,开动搅拌机,均匀加入全部压浆剂,边加入边搅拌;全部粉料加入后再搅拌2 min;然后加入剩下的20%拌合水,继续搅拌2 min。总搅拌时间一般不宜超过5min。

8)搅拌均匀后,检验搅拌罐内浆体流动度,头3盘每盘检测1次,之后每10盘进行1次检测,其流动度在规定范围内(按14~22 s控制,以偏下限为宜)即可通过过滤网进入储料罐。浆体在储料罐中继续搅拌,以保证浆体的流动性。禁止在施工过程中由于流动度不够额外加水。

9)准备压浆前,应开启浆泵,使浆体从压浆管中排出,以排出压浆管中的空气、水和稀浆。当排出的浆体流动度和搅拌罐中的流动度一致时,可以开始压入梁体管道。

10)压浆应达到管道另一端饱满均匀出浆,并应达到排气孔出浆与规定流动度相同的浆体为止。关闭出浆口后,应保持0.5~0.6 MPa且3~5min稳压期。

11)水泥浆搅拌结束至压入管道的时间间隔不宜超过40min。自封闭进浆管起,4 h后才能撤除压浆筒,并检查确认无漏浆。

12)压浆作业应安排在白天进行,杜绝夜间作业,做好相关准备工作。

13)低负温压浆剂严禁和普通硅酸盐水泥等混合使用。

14)TK-G-4型低负温压浆剂每袋净重40 kg,采用双层自防潮包装,保质期为3个月。注意储存在干燥、阴凉的地方,下垫上盖,防止日晒、雨淋、受潮、降雪等。

2.4 质量检验

压浆施工严把质量关,详细记录施工过程和试验数据,记录项目包括:压浆日期、气温、水温、水料比、缓凝剂掺量、搅拌时间、浆体温度、流动度、保压压力及时间、抗压强度等,主要情况可见表5。由表5可知,1 d同条件抗压强度均>25mPa,强度正常且快速发展;R-7+28/R28强度比值均>80%,抗压强度评定合格。

每工班制作5组标准养护试件(40mm×40mm×160mm),其中3组分别进行抗折和抗压强度试验,现场同条件试件留置2组(用于检验-1 d及-7 d+28 d强度)。

表5 压浆施工情况汇总

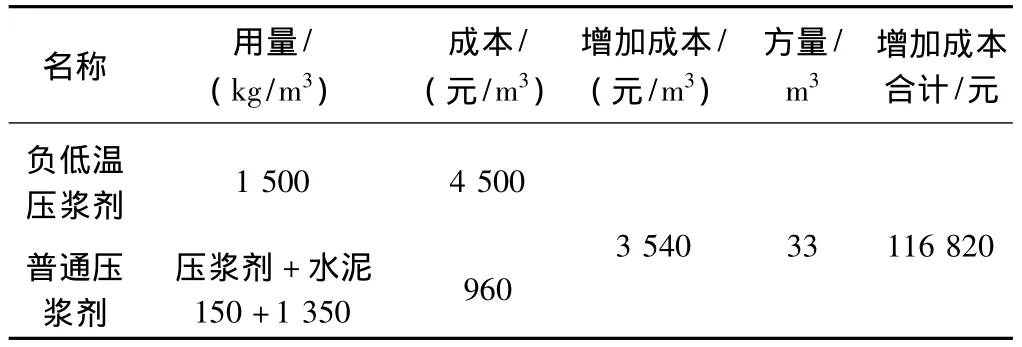

2.5 施工成本对比

将管道压浆分别采用负低温压浆剂与普通压浆剂对其施工成本进行比对计算。

1)采用负低温压浆剂时,正常实施压浆工艺,无需对梁体保温加温等措施,简单易行,质量有保障。增加的成本仅为压浆剂本身,详见表6。每方单价增加3 540元/m3,共33 m3(按10%损耗计)计增加成本116 820元。

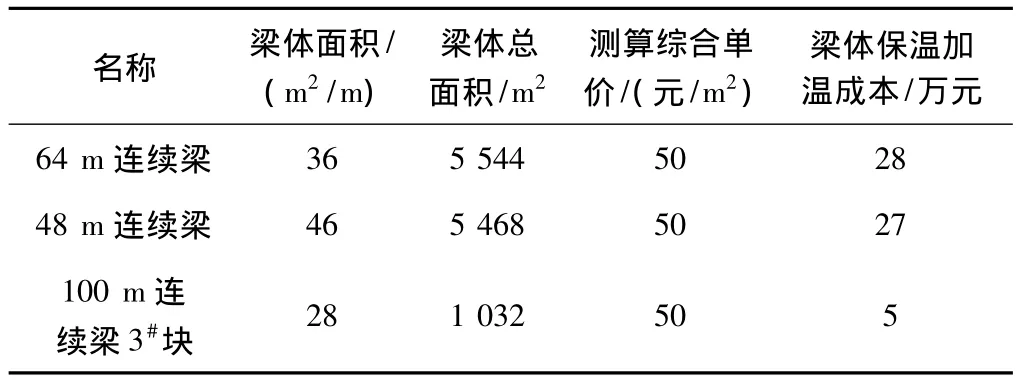

表6 两种压浆剂成本比对计算

2)采用普通压浆剂时,为满足规范对浆体及施工环境的温度要求,需采取压浆剂保温、水加温、压浆设备保温、连续梁梁体全断面整体性覆盖包裹保温及梁体体内体外加热保温等措施。经测算,以上施工成本约为60万元,见表7。采用普通压浆剂延长了支架租赁期限,约为5 000元/天,这项费用也是可观的。

表7 梁体保温加温施工成本测算

通过对比,采用低负温压浆材料的综合施工成本明显低于采用普通压浆剂的成本。

3 结语

1)低负温压浆材料首次在本工程连续梁施工中的成功应用,解决了连续梁冬施长管道压浆难题,从而保证了低温施工质量,在大西线得到了推广应用,施工经验可为类似工程借鉴。

2)根据低负温压浆剂压浆施工时的气温确定缓凝剂掺量,0~10℃为0.6%、0~-5℃为0.4%、-5℃~-10℃为0.2%。

3)搅拌设备应选用配有储料罐(具有搅拌功能)的压浆台车,以使浆体连续供应。

4)初始流动度宜按规定范围内的低限控制。

5)非极寒气温,低负温压浆材料可在自然条件下施工,无需对梁体采取保温措施。

6)低负温压浆材料在连续梁冬施中的应用,大大降低了综合施工成本。

[1]中国铁道科学研究院铁道建筑研究所.严寒地区铁路客运专线桥梁冬季施工关键技术研究[R].北京:中国铁道科学研究院铁道建筑研究所,2008.

[2]中国人民共和国铁道部.TB 10424—2010 铁路混凝土工程施工质量验收标准[S].北京:中国铁道出版社,2011.

[3]中华人民共和国铁道部.TB/T 3192—2008 铁路后张法预应力混凝土梁管道压浆技术条件[S].北京:中国铁道出版社,2008.

[4]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.GB/T 50448—2008 水泥基灌浆材料应用技术规范[S].北京:中国计划出版社,2008.

[5]赵世运,张先军,石刚强.严寒地区高速铁路关键施工技术综述[J].铁道标准设计,2012(5):1-9.

[6]杨富民,张勇,李学斌.防冻型支座灌浆材料的研究[J].铁道建筑,2012(1):34-37.

[7]孔德芒.高寒地区高桥墩冬季施工技术[J].铁道建筑,2008(6):20-22.

[8]王月华,翁智财,曾志,等.管道压浆材料工作性能试验研究[J].铁道建筑,2008(1):100-102.