在强夯施工中强夯机工作理论建模的研究

2013-09-04王红霞

王红霞

(山西机械化建设集团公司,山西 太原 030009)

1 强夯机的工作机理

在强夯施工中履带起重机频繁起吊夯锤到预定高度,然后脱钩让夯锤落下,利用重锤高落差产生的冲击能在落地的瞬间传递给地基,以达到地基承载和密实度的要求。我们进行强夯施工时,在履带起重机臂杆顶部加装一套辅助装置——门架(由立柱、横梁构成,通过十字头与臂杆的鹅头相连),使履带起重机、门架、地面构成三角形;在履带起重机工作的垂直面,门架呈梯形,使门架立柱、横梁、地面形成几何不变结构,让设备整体更加稳固,也提高了强夯能级,这样的施工组合设备就是所说的代用强夯机。

2 载荷计算

强夯机工作的一个循环是离地、起升、卸载,而离地、起升对门架最有影响。一是起升钢丝绳开始受力并逐渐增大到使夯锤处在脱离吸附时的临界状态,门架立柱、横梁和起升钢丝绳产生位移但夯锤未动;二是夯锤无束缚地离开地面时,夯锤的惯性力将会使起升动载出现增大的作用。下面以50t夯锤为例,计算两种情况下的载荷。

首先计算在第一种情况的载荷。通常在施工时,土壤会对夯锤有一定的吸附作用,最不利的情况就是通气孔被堵,全部的大气压强作用在夯锤面上(底面面积为5m2),此时的吸附力为50.5t(不考虑土壤对夯锤的摩擦力)。提夯锤的拉力达到50+50.5=100.5t。

接下来计算第二种情况的载荷。起升动力效应用一个大于1的起升动载系数Φ乘以额定起升载荷来考虑:

其中:a0为与起升高度有关的系数,a0=0.35~0.5;vq为与臂架型式有关的因数,对四连杆臂架为0.6s/m,对摆动单臂架为1.6s/m,对水平臂架为1.1s/m。

因此我们在设计门架各部件尺寸时,以第一种情况时的载荷计算。那么如何把履带起重机起升力与门架受力联系起来,这就要建立理论力学模型。

3 模型建立

强夯机工作在第一种情况时,由于门架立柱、横梁的位移只有十几厘米,相对于高度近30m的门架可忽略不计;同时将履带起重机臂杆看作没有弯曲的钢结构,这时建立履带起重机臂杆力矩平衡模型。此时臂杆受力为起吊所受力GP(包括土壤对夯锤的吸附力、夯锤及吊钩的自重)、臂杆受主卷扬机的拉力F、门架的支撑力R、臂杆重力GB。为了便于计算门架支撑力R,通常把横担与十字头的重量G0转算至臂杆处。设L1、L2、L3、L4分别为GP、G0、GB、R 的力臂。臂杆所受力及各力的力臂见图1。

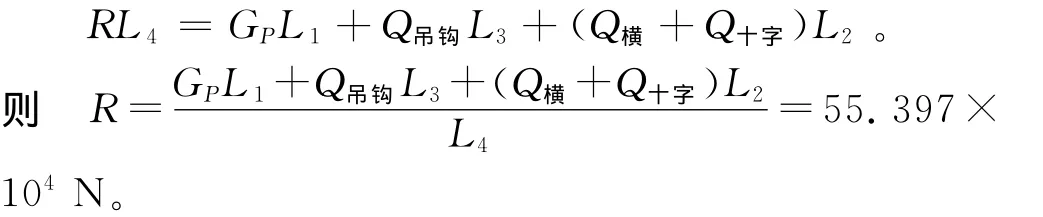

强夯机工作时要求梯形门架支腿不得前后错位,所以门架在履带起重机工作垂直方向可看作一个杆件。根据臂杆力矩平衡∑M=0,则得:

R L4=GPL1+GBL3+G0L2。

4 实践验证

山西机械化建设集团公司与山西省机械产品质量监督监测总站在陕西省富县延长石化项目进行12 000 kN·m施工测试,测试时使用 W200C1主机,臂杆长28m、重GB=7.064t,夯锤自重G=50t,吊钩重Q吊钩=1.5t;使用800×800截面的门架立柱,柱肢采用小于100×100×10的角钢,柱肢截面面积A=1 926mm2,门架立柱长27m,门架立柱底部第二节以上立柱重Q=3.617t;横梁重Q横=1.904t;十字头重Q十字=0.1t。在门架两立柱底部第二节各柱肢上测试了8个点的应力、应变。在第一次起锤时基本无吸附力,同时为了测试更准确,起锤速度很慢,基本没有加速度,故第一次起锤时GP=G+Q吊钩=(50t+1.5 t)×9.8=50.47×104N。

图1 臂杆受力示意图

4.1 确定起重臂仰角θ

强夯机在工作状态时,操作规程要求起重臂仰角应置于70°左右;且门架不垂直地面而是向履带起重机方向有一个偏斜角ψ,即门架顶端垂直地面投影与底端有一定的距离L=0.8m(L一般取0.8m~1.0

臂杆与鹅头部分在臂杆方向上的长度为28.39 m,则鹅头耳孔的高为h=28.39sinθ-L6cosθ+L5,其中,鹅头耳孔到鹅头中心线距离L6=0.577 6mm,臂杆铰接点与地面的距离L5=21 000mm;门架立柱、横梁与十字头在门架方向上的总长度N=28.37m,则鹅头耳孔的高为28.37cosψ。两个方向上的鹅头耳孔应高度一致,那么28.37cosψ=28.39sinθ-L6cosθ+L5,故θ=68.8°。臂杆、鹅头、门架示意图见图2。

图2 臂杆、鹅头、门架示意图

4.2 根据鹅头尺寸图求各力臂

在图2中,下部的孔为鹅头耳孔,上部的孔为鹅头定滑轮的轴孔;定滑轮轴心到鹅头根部中心线的距离L7=710mm,定滑轮轴心与鹅头耳孔在臂杆方向的距离L8=1 408mm。则:

假定臂杆力臂为重物力臂L1的一半,

4.3 计算门架支撑力R

根据吊杆力矩平衡,∑M=0,得:

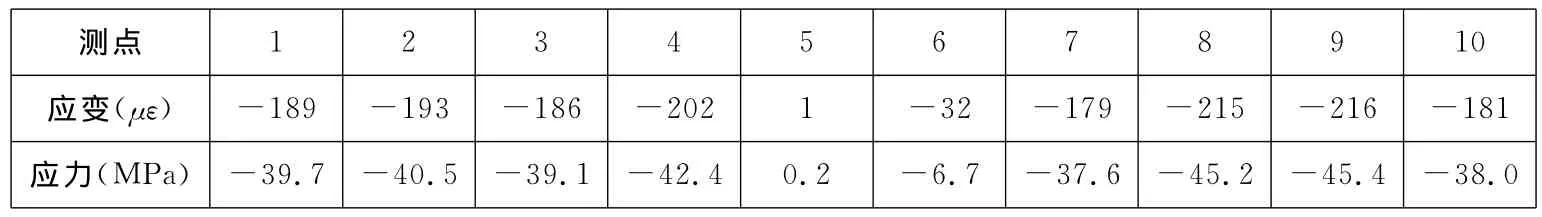

4.4 根据试验数据计算支撑力

在第一锤起锤时基本无吸附力,同时为了测试更准确,起锤速度很慢,基本没有加速度,这时各点的应变、应力如表1所示(试点1~4在门架立柱A上,测点7~10在门架立柱B上,5、6点为横缀中点处测试点)。

表1 12 000kN·m强夯机门架结构各测试点在第一锤时的应力及应变

根据试验报告得:

尽管门架与地面有一定角度不垂直、有微小风力作用等影响,但门架两立柱测点截面应力σ门A、σ门B相差不大,可看作平均受力。同时因测试点在立柱底部第二节下端,则门架立柱测点截面所受力分别为4σ门AA、4σ门BA(A为立柱测点处截面积),它们转算成支撑力R′时,应减去Q在立柱上的力及门架立柱受压弯曲产生的力(在此处产生的弯矩很小,可以忽略)。又因门架立柱在强夯机工作垂直面呈等腰梯形,门架立柱与地面垂线有一个倾角γ,一般门架每个立柱底端向外那么R′=[4(σ门A+σ门B)A-2Qcosψ]cosγ=55.825×104N。

4.5 理论模型计算的修正

理论模型与测试计算门架立柱顶端的支撑力差为R′-R=0.526t,这是由于臂杆的不均匀分布,鹅头部分比较重,而设计时由于不好把握臂杆的重心点,按起吊夯锤的起升力的力臂一半计算而造成少算的部分,这部分应在计算时给予修正。

5 结论

经过多年的运用,“代用强夯机”的耐用性和可靠性都有了很大的提高,在今后一段时间它仍是实用性和经济性较好的一种强夯施工设备。通过此理论模型配置了不同能级的强夯设备,并在国家多个重点项目使用,尤其是在门架的配置方面成绩显著,节约制作材料和运输成本。

[1] 徐格宁.机械装备金属结构设计[M].北京:机械工业出版社,2009.

[2] 刘鸿文.材料力学[M].北京:高等教育出版社,1990.

[3] 胡宗武,汪西应,汪春生.起重机设计与实例[M].北京:机械工业出版社,2009.

[4] 贾启芬,刘习军.理论力学[M].北京:机械工业出版社,2007.