大型循环流化床锅炉炉衬砌筑施工工艺

2013-09-04谭杰

谭杰

(中国能源建设集团湖南省火电建设公司,湖南株洲 412000)

循环流化床 (下简称CFB)锅炉是新型洁净煤燃烧锅炉,以其燃料适应性强、燃烧效率高、负荷调节性能好、低污染物排放等优点迅速发展。大多数300 MW级电站CFB锅炉一般都采用炉衬技术作为锅炉的防磨损技术,而炉衬的平整度控制、密实性检测控制、主要磨损区域施工质量控制等是CFB锅炉炉衬砌筑施工的关键。关键技术的有效实施是保证工艺砌筑施工的炉衬耐火防磨效果,提高CFB锅炉的安全性、经济性的有力保障。

目前,CFB锅炉炉衬砌筑施工一般包括不定型耐火耐磨材料浇筑、捣打施工和定型耐火、保温材料的砌筑施工等。

1 不定型耐火耐磨材料的浇筑与捣打施工工艺

不定型耐火耐磨材料浇筑与捣打施工的部位主要包括:炉膛密相区、风室水冷壁、管屏、旋风分离器等受热面设备及点火风道、旋风分离器出口烟道、回料装置、外置床等非受热面设备的迎火面。工艺流程为:施工准备→放线定位→锚固件及附件安装→作业面金属表面处理及刷沥青漆→模板安装→耐磨耐火材料搅拌→耐磨耐火材料浇筑或捣打施工→模版拆除→检验→低温烘炉。操作要点如下:

1.1 施工准备

炉衬施工前应完成如下工作:施工部位的安装工作已完成;相关焊缝打磨工作结束;临时设施已全部清除并经验收合格办理相关交接签证;材料准备充足并经现场检验合格,施工工器具完备;相应技术文件齐全和安全措施准备完毕。

1.2 放线定位

设备安装工作完成后,依据设计图纸尺寸复检,确定炉衬施工平面标高与曲面中心:一般用琴线或1 mm线径钢丝对施工部位进行放线定位工作。

1.3 锚固件及附件安装

现场锚固件安装图例,如图1。

锅炉承压件部位的锚固件焊接应在锅炉水压试验前完成。锚固件及附件的材质、型号、安装尺寸以及安装方向符合图纸设计要求,安装间距误差应≤3 mm,垂直度及弯曲度≤3 mm,托砖板不得向下倾斜。锚固件应焊接牢固,特殊部位参照周边部位的设计增加锚固件的密度并安装完后,应对全部焊缝进行表面检查并确认合格。锚固件头部按设计要求全部安装塑料帽。针对锚固件当无塑料帽设计时,应在其锚固件的端头涂刷沥青等防膨胀措施。

1.4 作业面金属表面处理及刷沥青漆

炉衬施工前,清除金属表面的灰尘、浮锈和其它残留物,并按设计要求涂刷沥青漆;同时对锚固支撑件安装位置周围20 mm范围内的表面除锈。

1.5 模板安装

支模前检查施工作业面是否清理干净,确认后方可支模。模板的形状应与施工面相符,尺寸准确,表面光滑且涂有油膏,以利脱模。模板表面应光滑、清洁,且安装牢固可靠,拼接缝间隙≤1 mm,相邻两板表面高低差≤1.5 mm。在施工振打过程中不得出现移位与变形现象。

1.6 耐磨耐火材料搅拌

耐火浇筑料的组成允许偏差应符合表1的规定。搅拌合格的浇筑料应符合厂家技术文件要求。一般情况下,浇筑料的坍落度为30~50 mm,颜色应一致,不得有离析和泌水现象。用干燥的搅拌器搅拌,第1次搅拌时宜稍微加点拌和液,以事先湿润搅拌设备。搅拌不同材料 (包括不同批次的材料)时,应清洗干净相关的机具及运输工具。耐磨耐火材料经搅拌后一般应在30 min内施工完毕。

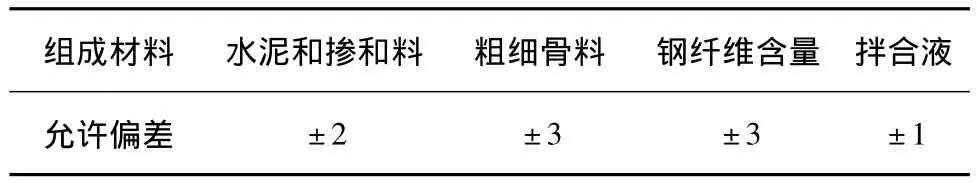

表1 浇筑料组成材料计量结果允许偏差 %

1.7 耐磨耐火材料浇筑或捣打施工

耐磨耐火材料浇筑施工应符合如下规定 (如图2所示):1个独立的浇筑体内,严禁有施工缝。在保温材料上浇灌耐火浇筑料时,应在保温浇筑料养生期满后进行,养生期一般≥24 h。浇筑料与隔热体间的防水措施完善。自流式浇筑料的施工应取垂直堆积自流式浇筑,防止颗粒离析和间断作业,严禁使用机械振捣,对于>45°的墙和管道,一般不宜采用自流式浇筑。浇筑结束后剩余的浇筑料严禁重复使用。浇筑体应振捣均匀密实;根据浇筑体的实际位置选择适当的振捣器,确定振捣时间,采用插入式振动器时,应快进慢出;振捣不宜从模板外侧进行,若需从模板外进行振捣,则模板需具备较好的稳定性,外部振捣器应布置良好,持续振捣以保证良好的振捣效果;对个别粘度较大的浇筑料,可采用锤击的方式进行振捣。

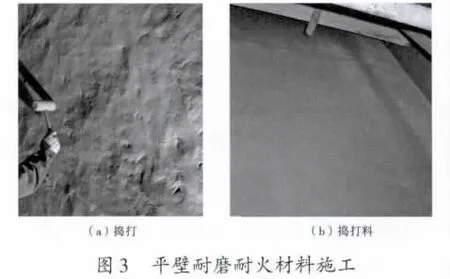

耐磨耐火材料捣打施工示例如图3所示。

施工条件应符合如下规定:施工前材料的可塑性指数应符合要求。搅拌好的捣打料应预压成坯。铺料应错缝靠紧、均匀,每层铺料厚度≤100 mm。当设计厚度<100 mm时,可以不设置支撑模板;当设计厚度超过100 mm,应设置支撑模板;模板应具有足够的刚度和强度,不能在施工中发生位移;模板应在施工完成24 h后拆除。捣打应从接缝处开始,锤头应垂直于表面进行捣打,印痕重叠≥1/2,宜为2/3,应反复3遍以上;捣打应平整、密实,采用橡胶锤头。捣打过程中,如表面变干,应喷少量雾状水润湿;捣打结束后,向火面严禁用水修磨。锚固砖应设置在交接处,在捣打完毕后,应先将同形状的木模打入已捣打密实的施工体中,形成凹凸面后,再将锚固砖嵌入固定后再捣打密实锚固砖的周边。吊挂砖与模板间的间隙宜为5~8 mm;捣打后,其间隙≤10 mm。耐火可塑料应设置Φ4~Φ6 mm的通气孔,深度应为1/2~1/4捣固体厚度,间距150~250 mm。膨胀缝应按设计要求设置,顺直、两侧捣打密实、均匀。捣打施工宜连续进行,施工中断时应在捣打料表面铺设保护膜遮盖;当施工中断时间较长时,接缝应设在锚固砖或吊挂砖的中心线处;当继续施工时,应将已捣实的接槎面刮去10~20 mm,表面刷粗糙后继续施工。可塑料施工完毕后,用塑料布覆盖,不应立即进行烘炉。烘炉前,应对可塑料的表面进行检查;裂缝<2 mm时,应对裂缝进行修补;>2 mm时,应进行挖补处理。

1.8 模板拆除

底模拆除时,浇筑体的抗压强度不应低于标准值的70%;侧模拆除时浇筑体的强度应能保证其表面及棱角完好,不受损伤;应彻底拆除模板,不得遗留任何残留物 (如铁钉、木模等)。

1.9 炉衬质量控制措施

为了确保不定型耐火耐磨材料炉衬的施工质量,通过对炉衬拐角部位采取增加扰流装置、对重点炉衬部位增加锚固件密度、对局部困难部位的炉衬提高施工一次合格率、合理设计模板、合理设置膨胀缝等技术措施,使CFB锅炉不定型耐火耐磨材料炉衬砌筑的施工质量得到可靠保证。

1.10 检验

为了确保不定型耐火耐磨材料炉衬施工的密实性,利用超声波对主要磨损区域的炉衬进行回声检测,以判定不定型耐火耐磨材料炉衬施工的密实性。炉衬拆模完成并养护7 d后应及时按照有关技术规范进行检验,检验不合格的部位返工处理,确保炉衬的施工质量。

1.11 烘炉

1)全部炉墙养护期满后宜立即烘炉。如不能及时烘炉,从开始施工至烘炉≤90 d,最长时间间隔≤180 d。全陶瓷纤维内衬可不烘炉。

2)温烘炉宜采用带压烘炉方式进行烘炉,带压烘炉时最大蒸汽压力宜为锅炉额定压力的30%~70%。

3)独立外置设备 (如冷渣器、外置床、点火风道等)炉墙可在主体炉墙 (如风室、炉膛、分离器、回料系统、出口烟道等)的烘炉前单独进行烘炉。

4)额定蒸发量在480 t/h以下的循环流化床锅炉,可采用局部电加热或内生热烟气 (如木材燃烧、油枪投油)的方法进行烘炉,电热元件与炉墙间的距离应适中,燃油及火焰不得直接接触炉墙。额定蒸发量在480 t/h以上的循环流化床锅炉,应采用外生热烟气 (如外置燃气或燃油烘炉机)的方法进行烘炉。

5)烘炉机可布置在各烘炉部位门孔或某些大型开孔处,且灵活可控,单个门孔或大型开孔处可导入1~2台烘炉机的热烟气。烘炉机额定输出功率、布置台数应根据炉墙材料含水量、炉内空间大小、受热面内水容积、本体热阻等进行综合热力平衡计算确定。

6)采用内生热烟气法进行烘炉时,最高烘炉温度≥300℃;采用电加热或外生热烟气法进行烘炉时,最高烘炉温度≥350℃。

7)烘炉方案及温升曲线应参照材料厂家的烘炉技术要求编制。当要求不明确时,各恒温点的保温时间≥24 h,降温速率≤30℃/h,温度高于80℃时不得人为地强制冷却炉墙,不得因烘炉意外中断而导致温度快速下降。

8)对含有机防爆纤维或快干剂的炉墙,各阶段的温升速率≤60℃/h,烘炉总时间≥72 h。

9)对不含有机防爆纤维或快干剂的炉墙,各阶段的温升速率≤15℃/h,烘炉总时间≥120 h。

2 定型耐火、保温材料的砌筑工艺

定型耐火、保温材料的砌筑施工的部位主要包括:点火风道、旋风分离器出口烟道、回料装置、外置床等非受热面设备,施工工艺应符合如下规定,平壁保温砖砌筑现场如图4所示:

1)砌体应错缝砌筑,错缝长度宜大于1/3砖的长度。

2)耐火砖缝厚度应为2±0.5 mm。泥浆饱满度>90%;重要区域面积 (如浓相区、冲刷区等)>95%。砖缝表面应勾缝。

3)砌体的允许误差应符合规程规范要求。

4)严禁手工砍凿耐磨耐火砖,应采取机械切割,并做好环境污染控制。

5)锚固件安装应平直,弯曲度≤3 mm,应垂直于砌体安装;不得不拉或虚拉,砌体不能松动。耐磨耐火砖砌体与锚固件之间的间隙以及其中的柔性密封填料应符合设计要求。

6)当设计要求不明确时,膨胀缝应避开孔洞或其他应力集中部位设置,并在隔热保温砌体的对应位置设置耐磨耐火遮缝砖。耐磨耐火砖砌体膨胀缝的设置应符合如下要求:膨胀缝的设置应按设计图纸的规定进行设置;无膨胀缝设计时,每2~3 m设置1条膨胀缝;其宽度偏差≤2 mm,边界应平整;缝内清洁,无灰浆、碎砖及其他杂物。缝内应按设计要求填塞柔性的耐火材料,柔性耐火材料与向火面炉墙表面平齐,不应超出炉墙表面;膨胀缝处的炉墙应密实,无烟气通道存在;外部炉墙需密封。

7)砌体的托砖板安装,水平托砖板严禁倾斜向下,托砖板与其下部砌体的间隙和填充材料应符合设计要求。当托砖板下部间隙不能满足设计或膨胀要求时,应加工托砖板下部的砖,加工后的厚度≥2/3原砖的厚度。

8)砌砖时,应使用木锤或橡胶锤找正,不应使用铁锤;砌筑弧形炉墙时,严禁将楔形砖的大小头倒置;砌体中断或返工拆砖时,应做成阶梯形的斜槎。

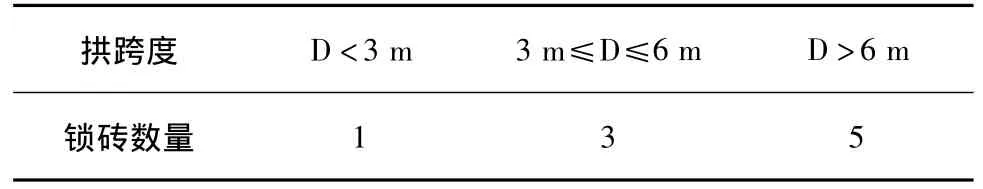

9)砌筑拱和拱顶时宜环砌或错砌,应借助符合要求并正确安装的拱胎进行砌筑;拱胎应在锁砖全部打紧且所有锚固件拉紧后才能拆除,拱跨>3 m时应设置拱顶下沉标志并做好记录;拱顶锁砖应对称布置,现场加工锁砖的厚度≥2/3原砖的厚度,锁砖设置数量应符合表2的要求。

10)在耐磨耐火拱脚砖的水平及垂直受力传递方向上,不得砌筑强度低的保温制品,大型拱顶的耐磨耐火拱脚砖应紧靠拱脚梁砌筑。

11)平吊顶、斜顶以及圆形管道炉墙的砌筑,应按照通用的砌筑规则,合理确定施工顺序,吊挂砖的抗拉强度应符合设计要求,不得存在明显裂纹。

表2 锁砖设置数量 块

3 结束语

该施工工艺已成功应用于广东、新疆的某CFB锅炉机组的炉衬。其运行2年以来,锅炉炉衬没有开裂、垮塌,炉衬质量良好,设备的磨损问题得到有效控制。

该大型循环流化床锅炉炉衬砌筑施工工法已被中国电力企业建设协会评定为行业级工法。

工艺采用的炉衬施工的平整度控制、炉衬密实性检测控制、主要磨损区域施工质量控制等关键技术已通过中国电力建设企业协会专家委员会的技术鉴定。

〔1〕中国电力企业建设协会.关于公布2010年度中国电力建设工法的通知中电建协〔2010〕87号〔R〕.2010.