基于温差发电的锂电池充电装置的设计与实现

2013-09-04陈威威王建中

陈威威,张 睿,王建中

(杭州电子科技大学自动化学院,浙江杭州310018)

0 引言

半导体温差发电是基于塞贝克效应,通过在温差电偶两端维持一定的温差,产生电功率并输出[1]。作为一种能量转换方式,它能直接把热能转换成电能,和其它的能量转换方式相比,温差发电具有清洁、无噪音污染、高效稳定、可靠坚固等优点[2]。在工业生产的高温易爆环境下,旋转反应釜中温度采集仪的供电主要采用蓄电池的方式,蓄电池需要定期更换以保持足够的电量,这对生产效益有着一定的影响,且炉壁的废热未得到充分利用。针对以上问题,本文设计一种基于温差发电的锂离子电源充电方案。该方案以锂离子电池作为储能设备,设计了基于热电转换的温差发电装置,保持冷热两端温差的恒定,具有良好的发电效果。

1 充电装置构成及原理

系统构成图如图1所示,系统由直流电产生模块、稳压模块、充电管理模块、锂离子电池模块4个模块构成。直流电产生模块由温差发电模块和冷热源构成,主要利用温差发电模块产生直流电能[3]。温差发电模块的冷热端一旦有了温差,温差发电模块两端就产生电压差。由于温差很难固定,温差的波动会导致电压的不稳定,需要经过稳压模块处理,并通过充电管理模块,实现对锂离子电池的智能充电管理。

1.1 直流电产生模块

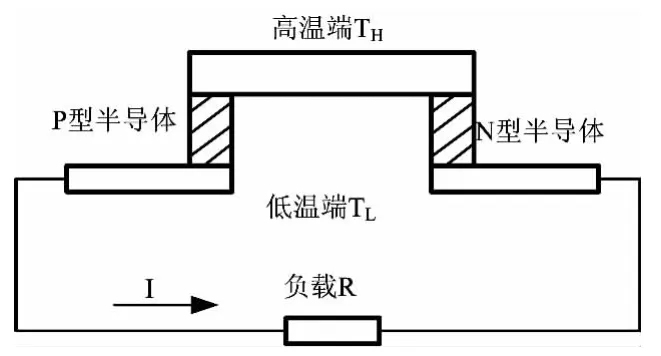

直流电产生模块主要是利用塞贝克效应将热能转化为电能。塞贝克效应如图2所示,在两种不同半导体的回路中,R为负载,热端为TH,冷端为TL,当两接头有温差(TH-TL)时,回路中就会有电压ΔV产生,接上负载R之后,在此回路中会产生电流I,因此可以得到一定的输出功率[4]。

图1 系统构成图

本文采用的温差发电片为TEG1-127-1.4-1.6,外形尺寸:40mm×40mm×3.8mm,发电单元为127对,受热面最高承受温度为200℃。当冷端温度为30℃,热端温度为90℃时,测试单片温差片的参数可得,每片温差发电片的开路电压U约为1.8V,内阻约为2Ω。根据实验,在给锂离子电池充电时,稳压电路与充电电路的等效输入电阻为6 14Ω。为获得较大的输出电压和输出功率,采用串并结合的方式连接发电片。将6片发电片串联起来成一组,两组并联起来组成串并矩阵,总共12片发电片组成温差发电片组。

实验装置如图3所示,温差发电模块由加热单元(温度可调)提供热端,加热模块是额定电压220V、额定功率是120W的加热器,由水槽提供冷端。加热单元和温差发电片的热端、水槽的下表面与温差发电片的冷端之间相互紧密接触,在接触面均匀涂上一层导热硅脂。通过控制水槽中的水流量和加热单元的温度来控制温差发电片冷端和热端的温度。观察并记录电压表和电流表的数据,使用带温度测量功能的万用表测量并记录冷端和热端的温度。

图2 塞贝克效应图

图3 温差发电装置示意图

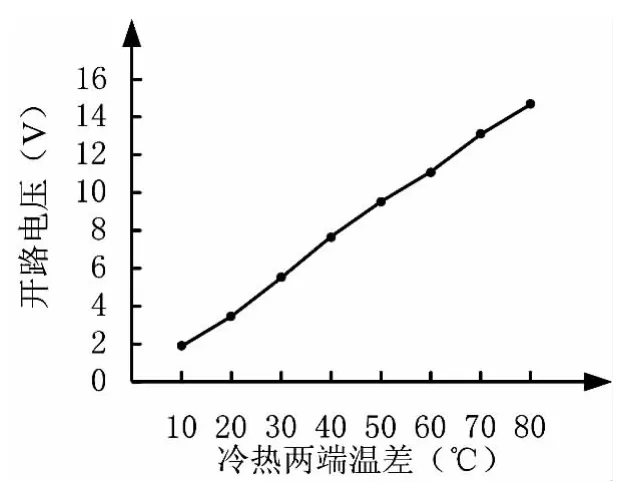

测量过程中,由于温差变化波动比较大,因此实验数据采用多次测量取平均值的方法。在实验过程中,保持冷端温度在30℃左右,发电片的内阻变化可忽略不计,发电单元的开路电压与温差之间的关系如图4所示。当负载电阻与发电单元的内阻相匹配时,发电单元的输出功率达到最大,匹配输出功率与温差之间的关系如图5所示。

图4 开路电压和温差关系

图5 匹配输出功率和温差关系

1.2 稳压模块

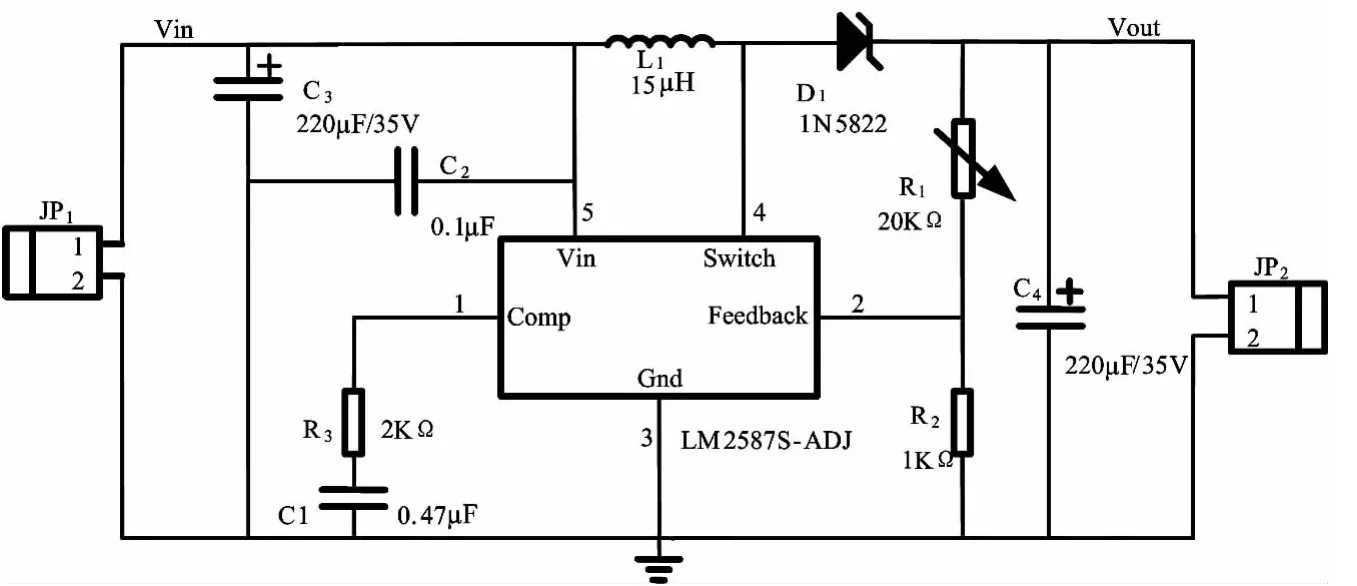

图6 稳压电路图

由于热端和冷端之间的温差会出现波动,从而导致输出的电能由于其输出功率、电压和电流的波动而无法直接使用,所以需要设计一个稳压电路模块稳定输出电压。稳压电路主要采用可调集成稳压器LM2587-ADJ,LM2587-ADJ 是一种宽输入范围、效率高的升压芯片,片内具有过热保护、过压保护和低压失步保护等功能。LM2587-ADJ输入电压范围:4 40V,最大输出电压为60V,内有100kHz固定频率的振荡器,NPN开关晶体管的耐压值为65V,额定电流为 5A[5]。

稳压电路图如图6所示。当LM2587-ADJ的switch引脚导通时,电感充电;当switch引脚截止时,电感放电。控制switch导通时间和截止时间的比例,使占空比随着负载的变化而变化,就可以控制输出电压的大小。占空比可以通过控制反馈回路中的R1和R2来调节。

输出电压UOUT可以有以下公式计算:

VREF为1.23V,根据电路的实际需要,调整电位器R1的阻值,从而获得所需要的电压值。当VIN为5 8V时,调节电位器R1,使得R1/R2为6.3,使得VOUT始终稳定在9V。电路实物图如图7所示。

1.3 充电管理模块

图7 稳压电路实物图

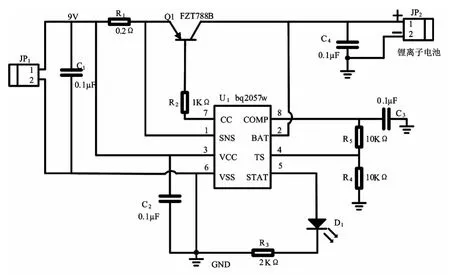

本文采用BQ2057W锂离子电池充电管理芯片进行设计,BQ2057W适合对8.4V的充电需要,预设最大充电电流为550mA。充电电路图如图8所示,本文所用的锂离子电池为8.4V,设计的充电工作电压VCC为9V。锂离子电池的正端电压接BAT引脚。对充电工作电压9V平均分压后输入TS引脚,使TS引脚检测温度的功能失效。

图8 充电电路图

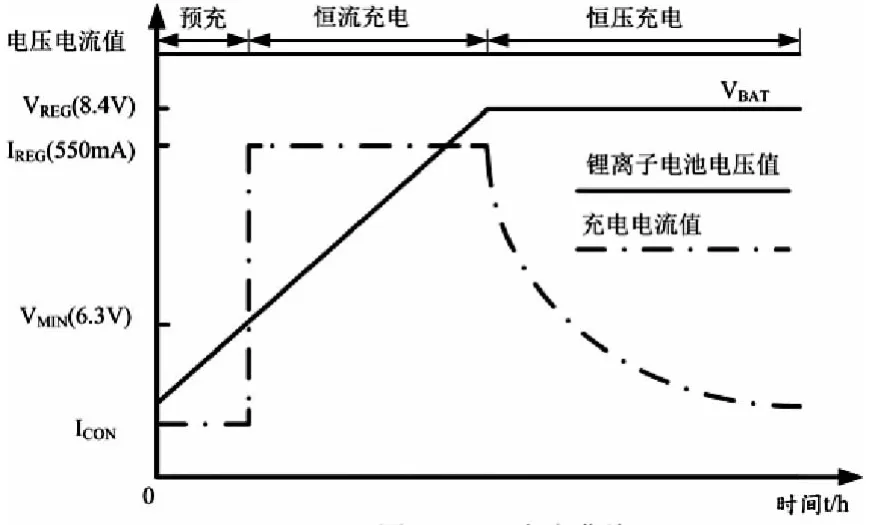

充电过程分为3个阶段:预充阶段、恒流充电阶段和恒压充电阶段[6]。充电曲线如图9所示。

(1)预充阶段:开始充电时,BQ2057W首先开始检查工作电压VCC。当工作电压低于锂离子电池电压时,充电进入休眠模式;否则检测锂离子电池电压VBAT。当锂离子电池电压VBAT低于低压门限VMIN(6.3V)时,充电进入预充阶段,BQ2057W以ICON(IREG的10%)的恒定电流对锂离子电池预充电。

(2)恒流充电:在完成对锂离子电池预充电或检测到锂离子电池电压VBAT低于恒压设定值VREG(8.4V)而高于低压门限6.3V时,BQ2057W进入恒流充电阶段,BQ2057W以恒定电流IREG对锂离子电池充电。IREG为预设的充电电流,可通过电流采样电阻R1来调节,其计算公式为:R1=VSNS/IREG。查BQ2057W的电特性表可知,在VCC采用9V供电并且采样电阻R1采用高边接入方式时,VSNS的典型值为115mV。预设充电电流IREG为550mA,因此反馈电阻R1的值约为0.2Ω。

图9 BQ2057W充电曲线

(3)恒压充电:当充电电压达到恒压设定值8.4V时,锂离子电池进入恒压充电阶段。在整个工作温度和工作电压范围内,恒压精度高于±1%。BQ2057W通过BAT和VSS引脚监测锂离子电池组电压,当充电电流下降到终止门限设定值ITERM时停止充电,在此过程中电池电压基本保持不变。当检测到锂离子电池电压低于充电门限电压VRCH(8.2V)时充电器自动开始重新充电。

2 实验结果

根据设计的装置进行实验,在实验中采用模块化测试的方法,先对各个模块进行测试然后进行整体测试。在整体测试中,保持热端温度为90℃,冷端温度为30℃左右时,直流电产生模块可以输出5 8V不稳定电压,能产生4W左右输出功率,满足锂离子电池的充电要求。输出电压经过稳压电路后,稳定输出9V电压供给充电电路,最后经过充电保护电路,将电能储存在锂离子电池中。实验所测量到的电池充电参数如表1所示。

表1 电池充电参数实测值

3 结束语

本文主要根据半导体温差发电的原理,在实验室条件下设计了一种温差发电装置。装置一方面有效克服了温度采集仪的传统供电方式的弊端,并利用了转炉炉壁的废热,解决了高温防爆旋转环境下温度采集仪的供电问题;另一方面装置具有低压预充保护功能,保证锂离子蓄电池充电至最大电压又不会因为过压充电而导致损坏。经实验验证,实验装置的性能达到了设计要求,对半导体温差发电的应用和实践具有一定的意义。在实际应用中如何有效利用能源,达到最大功率的发电效果,还需要不断的实践,才能使系统长期稳定运行。

[1]陈允成,吕迎阳,林玉兰,等.一种半导体温差发电系统[J].仪器与仪表学报,2005,26(8):35-39.

[2]李伟江.低温差下半导体温差发电模块性能分析与实验研究[D].上海:同济大学,2009.

[3]林玉兰,吕迎阳,梁广.基于半导体温差发电模块的锂电池充电装置[J].电源技术,2006,30(1):23-27.

[4]张腾,张征.温差发电技术及其一些应用[J].能源技术,2009,30(1):35-39.

[5]叶剑锋.半导体温差发电系统研究及电热式试验台设计[D].北京:北京交通大学,2012.

[6]王洪辉,庹先国,余小平.基于单芯片的锂电池/组充电器设计[J].能源技术,2009,33(2):127-130.