PDMS微流控芯片加工技术研究

2013-09-04林晓梅

林晓梅, 张 铭

0 引 言

微 流 控 芯 片 又 称 芯 片 实 验 室 (Lab-on-a-Chip),是一种微型全分析系统(μTAS),它是一种操控微小体积的流体在微小通道或构件中流动的系统,涉及到物理、化学、生物等多个基础学科领域。它以微流控技术为基础,制备出小尺度(从微米到纳米)的通道、腔、阀、泵等器件,并利用各种物理手段研究小尺度上器件的特异性质,发展小尺度控制流体运动和物理化学变化。目前这门学科已经成为国际上的一个研究热点,其专业期刊《Lab on a Chip》自2001年创刊以来已经成为这个领域最具代表性的权威杂志,相关的专业国际会议μTAS每年召开,微流控芯片技术已被认为是当今科技发展最为重要的生化分析前沿技术领域之一[1-5]。在现阶段,微流控芯片既是一门科学,又是一种技术。无论是科学还是技术,它最终还是以应用为主。从理论上讲,微流控芯片可以应用于任何涉及流体的学科,其中最直接的应当是化学、生物学和医学,与此同时,它的第二波影响力已经渗透到了一些传统观念中不涉及流体的学科,如光学和信息学。所有这些学科都将直面社会各行各业的实际需要,已经涉及的领域包括疾病诊断、新药物筛选、食品安全、商品检验、环境监测、司法鉴定、刑事科学、体育竞技、军事科学及航天科学等事关人类生存质量的方方面面。在微流控芯片发展初期,硅、玻璃和石英是微流控芯片的首选材料[6-8],后来,由于研究的不断深入,它们都表现出各自的缺点:硅材料不透光、不能承受高电压、易碎、成本较高、抗腐蚀性差且电绝缘性较差、表面化学行为较复杂;玻璃材料光刻和蚀刻技术工艺复杂、难以得到深宽比大的通道、键合难度大、费时、加工成本高[9];石英材料硬度大、熔点高、制作步骤复杂。因此,研究者把注意力放在了原材料便宜、制作过程简单的高分子聚合物上,适于制作微流控芯片的高聚物种类主要有:环烯烃共聚物(cycloolefincoplymer,COC)、聚碳酸酯(polycarbonate,PC)、聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)和聚二甲基硅氧烷(polydimethylsiloxane,PDMS)等[10]。不同材料基片的性能比较见表1。

表1 常用微流控芯片材料及其性能[11]

从表1可以看出,PDMS微流控芯片成为研究热点。PDMS作为微流控芯片基底的理想材料表现出很多特性:

1)绝缘性良好,能承受高电压[12-13];

2)热稳定性高,适合加工各种生化反应芯片[14-15];

3)具有很高的生物兼容性,易加工,不仅能和自身结合,而且可以与玻璃、硅、二氧化硅等结合[16-18];

4)光学特性好,能透过250nm以上紫外光和可见光[19-20];

5)弹性好,通常由PDMS和相应的固化剂按10∶1的比例混合热聚合而成[21];

6)无毒、耐用、折射率低、价格便宜、有化学惰性、制作周期短、封装方法灵活[22],故日益成为最有前景的制作微流控芯片的材料之一。

PDMS的分子结构如图1所示[23]。

图1 PDMS分子结构

文中主要介绍了PDMS微流控芯片的加工工艺、封装方法及其结构特征。

1 微通道加工技术

在微流控芯片加工技术的基础上,通过各种加工方法在芯片上制作出用于进样和分离的微小通道,并进一步连以微阀、微泵,是微流控芯片加工的一般途径。微芯片的基片一般长为50~100mm,宽为20~50mm,厚为2mm。微通道的特征尺寸一般高为50~100μm,宽为30~200μm。初期所制作的是表面积比较大的基片(14.8cm×3.9cm),只有一条微通道。后来出现了包括两条交叉通道及4个缓冲池(分别为样品池、废液池、阳极池和阴极池)的芯片、分离通道制作成弯曲的蛇形芯片、同步循环毛细管电泳芯片和阵列通道芯片,这些阵列芯片分别有48条、96条甚至384条分离通道。但目前使用最多的还是以单条通道为基体派生出来的包括微反应室等在内的各种芯片。PDMS的加工方法主要有热压法(hot embossing)、注塑法(injection molding)、模塑法(cast molding)、激光切蚀法(laser abscission method)、LIGA (Lithgraphie,Galanoformung and Abformung)。

1.1 热压法

热压法是一种应用比较广泛的快速复制微结构的芯片制作技术,就是将PDMS基片与模具对准加热,在基片和模具之间施加一定压力,保持30~60s,降低温度至室温时撤除压力,退模得到具有微观结构的芯片[24]。简单热压法的模具可以是金属丝或刻蚀有凹凸的微通道硅片阳模。以金属丝为模具只能制作简单的微通道,且如果通道交叉点在同一平面压制,则会造成不规则的形状,对进样和分离带来不利的影响。以刻蚀有凹凸的微通道硅片阳模来制作微流控芯片,可得到复杂微通道,通道交汇点也会有令人满意的结构[25]。此法可大批量复制,设备简单,操作简便。但是热压法加工的微通道宽度尺寸较差,所用材料有限,对其性能研究较少,应用价值尚需实验[26]。

1.2 注塑法

注塑法被ACLARA单位的研究人员最先在刊物上发表[27]。注塑法的制作流程[28-33]是:在硅片表面涂上光刻胶,通过曝光将模板图形复制到光刻胶上,从而刻蚀出电泳芯片阴模,用此阴模进行约24h的电铸,就得到0.5cm厚的镍合金模,然后将镍合金模加厚,精心加工制成金属注塑模具,将此模具安装在注塑机上,往模具里注入PDMS,将固化的PDMS从模板上剥落。这样制得的PDMS基片表面用含表面活性剂的清洗液清洗,再经二次水清洗干净后晾干,即可与玻璃片封装,最后打孔。在注塑法制作过程中,模具制作复杂,技术要求高,周期长[34-35],是整个工艺过程中的关键步骤。一个好的模具可生产30~50万张PDMS芯片,重复性好,生产周期短,成本低廉,适宜于成型的芯片生产[36-37]。注塑法加工的微通道表面粗糙,而且是通过制造金属模具来进行注塑生产的,一个模具可生产出大量芯片,降低了芯片成本,为微流控芯片的广泛使用创造了条件[38]。但是,由于注塑法中金属模具的制造技术要求水平高,工艺复杂,一次性投资较大,所以,在一般的实验室中难以完成,除公司外,国外也只有少数几家实验室有过报道。

1.3 模塑法

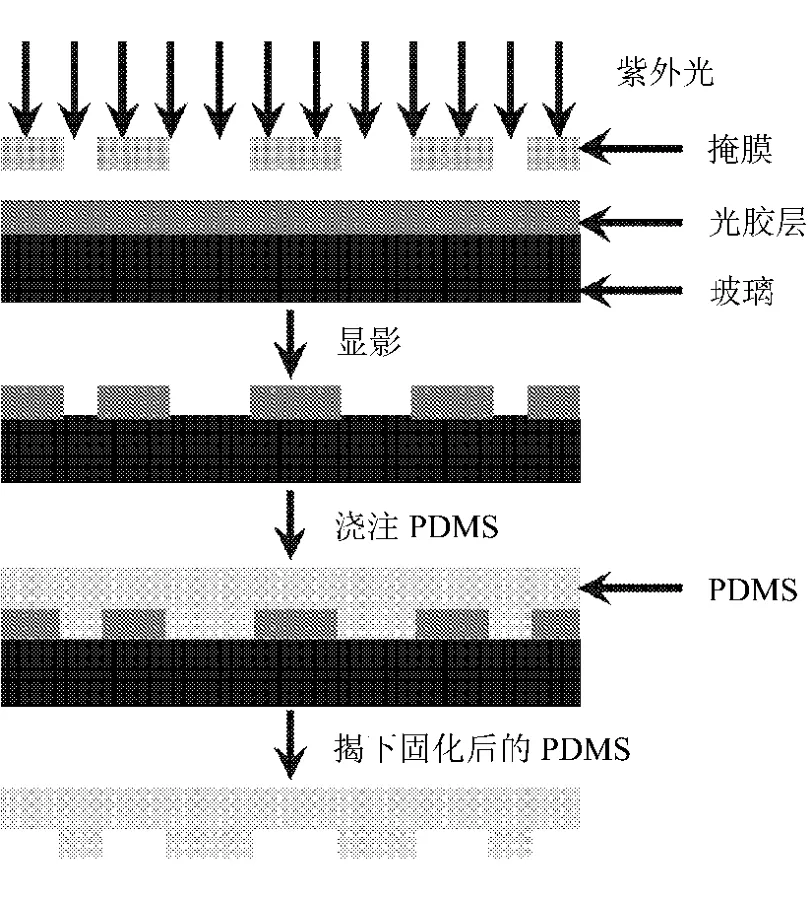

模塑法是目前制作高分子聚合物芯片的主要方法[39-40],主要是通过光刻胶等得到模具并在模具上固化液态PDMS得到具有微结构芯片的方法。实验室中常用的模具是环氧SU-8负光胶或正胶。具体步骤[41]:首先在玻璃抛光片上涂覆一层SU-8负光刻胶,将掩膜覆盖在光刻胶层上,进行紫外光照射,经过显影后得到光胶阳模(所需通道部分突起);在光胶阳模上浇注混合好的PDMS预聚物,一定的温度下加热固化,将固化后的PDMS材料从阳模上剥落下来后就得到了具有微通道的基片,将基片与盖片以一定方式封接后就得到了PDMS微流控芯片。模塑法制作PDMS芯片过程如图2所示[42]。

图2 模塑法制作PDMS芯片

模塑法制作PDMS芯片是目前制作PDMS微流控芯片的主要方法,也是最容易的方法。该方法制作过程简单、经济、灵活、周期短,对环境没有特殊要求[43]。此外,若以化学异质性表面自组织生成的结构化液体为复形结构,所制微通道表面能具有三维曲面几何结构,通过对这一结构特性的灵活运用,亦可赋予芯片设计和应用以特有的简易性和灵活性[44],适合批量生产。

1.4 激光切蚀法

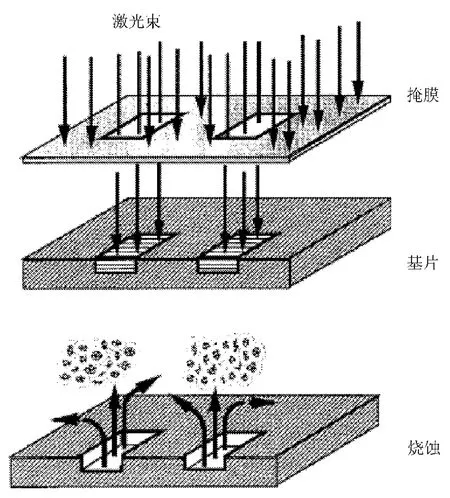

激光切蚀法是一种非接触式的微细加工技术。Roberts[45]于1997年首次提出用紫外线激光器加工微通道,采用激光切蚀法的一个优点是可以加工出高深宽比的微通道。激光波长(193nm或248nm),单光子的能量大,可降解PDMS曝光,直接切断PDMS的C-H键,以冷加工的方式对材料进行加工。对PDMS的加工程度取决于吸收激光的强度,吸收的强度越大,则被刻蚀率就越高。它利用掩膜或直接根据计算机CAD的设计数据和图形,通过X-Y方向精确控制激光的位置,调整激光强度可控制PDMS的光解深度,用压力把降解产物吹扫去除,这样就可以在PDMS上加工出不同形状尺寸的微孔穴和微通道,之后把它和另一片打好孔的盖片热粘合就得到所需的芯片。激光切蚀方法分为两种:一种是激光掩膜曝光微加工方法;另一种是激光聚焦光束直接写入加工法。两种方法的区别在于前者需要掩膜板,后者不需要。激光切蚀法加工原理如图3所示[46]。

图3 激光切蚀法加工原理

激光微加工技术的优点是所得的微流控芯片结构受热破坏小,制作精细,通道壁垂直,深度比大,灵活性较高,步骤简单,对环境要求不高。缺点是一次只能制作一片,生产效率低,紫外激光器价格昂贵,能量大,有一定的危险,需要在标准激光实验室中操作,由于整个微沟道是连续加工的,加工速度慢,不利于商品化批量生产,因此限制了激光切蚀法的进一步发展。

在以上提到的微通道加工方法中,模塑法和软刻蚀法只适用于PDMS这种弹性塑料,所以应用非常有限;激光切蚀法虽然制作工艺比较简单,但加工时间较长,不适合批量生产,在芯片研究的初期阶段则比较实用[47]。热压法和注塑法是目前最为常用的,主要是由于这两种方法可加工的塑料品种比较多,而且复制精度较高,可以大批量生产;这两种方法相比较,注塑法所需的设备较昂贵,技术不易掌握,而热压法所需设备相对简单,操作简便,便于实现较高程度的自动化生产[48]。

1.5 LIGA技术

LIGA 技术[49]是德文lithographie,galanoformung和abformung 3个词的缩写,意指通过X射线深层光刻及电铸制造精密模具,再大量复制微结构的特殊工艺流程,由X射线深层光刻、微电铸与微复制等3个环节组成,可加工高深宽比、高精度微结构零件,不仅可成型纳米级尺度的微小结构,而且还能制造大到毫米级尺寸的微型结构,在高精密微镶块制造中占据主导地位[50]。第一步为同步辐射X射线深层光刻,可将掩膜上的图形转移到光刻层上,得到一个与掩膜结构相同的三维立体结构[51]。电铸可采用电镀的方法,利用光刻胶下面的金属进行电镀,将光刻胶图形上的间隙用金属填充,形成一个与光刻胶图形凹凸互补的金属凹凸版图,将光刻胶及附着的基底材料除掉,就得到铸塑用的金属模具。通过金属注塑板上的小孔将胶状PDMS注入金属模具腔体内,加压硬化后就得到与掩膜结构相同PDMS芯片[52]。国内外学者做了很多研究,如Tanaka等[53]基于准LIGA工艺,在曝光时将掩模板与光刻胶分开一定距离,利用紫外光的衍射效应,制作了锥形微凹坑胶模,然后在胶模上微电铸成型得到镍锥形微结构腔。LIGA技术优点是质量高、精度高,缺点是成本高、加工过程复杂、制作周期长,使用寿命短、易损坏,因此限制了它的应用。

2 PDMS微流体芯片的封装流程

封装是微流控芯片中非常重要的一个环节,为了使封装过程顺利进行,石英、玻璃和硅片表面必须达到很高的洁净度,在芯片制作和打孔过程所残留的小颗粒、有机物和金属都必须清洁干净,实验条件要求非常苛刻。而PDMS微流体芯片的封装对环境没有要求,相对来说PDMS的封装就比较简单和灵活[54]。常见的封接方法有热压法、热和光催化黏合剂黏合法、有机溶剂黏合法、自然黏合法、等离子氧化封接法、紫外照射法和交联剂调节法等。

通过加热和施加一定的压力可以将刻有微通道的PDMS基片与盖片封接在一起。如果这一温度接近PDMS的玻璃态温度,就可能导致芯片中的微通道变形。为了尽量减小封接过程对微通道的影响,可以在PDMS盖片上涂一层低玻璃态温度的聚合物,或者使用热学或化学黏合剂将PDMS芯片黏接在一起,对于PDMS材料而言,在操作过程中黏合剂很容易进入并堵塞微通道,要特别小心提防。也可以采用工业用的辗压法将PDMS基片和盖片快速封接起来。PDMS黏附性较好,刻有微结构的PDMS基片可以与同种材质或多种材质的盖片实现可逆和不可逆封接。PDMS微流控芯片的封装过程如图4所示[55]。

图4 PDMS微流控芯片的封装过程

可逆封装[56]就是简单地将PDMS基片和盖片对齐复合,然后放在75℃的烘箱中加热10min左右,就可以得到密闭的PDMS芯片,这种封装的芯片可以反复使用,很方便进行清洗,操作简单,但不能承受较大的压力,很可能被轻易揭开[57]。如果将PDMS基片和盖片表面先用等离子氧化处理,或紫外线照射,再将二者复合在一起,则可以使PDMS芯片实现不可逆封接[58],使封接更为 牢固和 持 久[59-60]。另外,通 过 改 变PDMS聚合体和交联剂的最佳配比,使基片和盖片中的PDMS聚合体和交联剂组成比分别较最佳配比略高和略低[61]。当基片和盖片复合后,在交界处因分子扩散使聚合体和交联剂的配比较佳,也可提高封接牢固度[61]。香港大学的 W T Chan课题组采用家用微波炉实现了PDMS芯片的封装,操作简单,经济实用,对环境要求不高,尤其适用于没有条件建立洁净室的研究小组进行芯片研究,显示了很好的应用前景[62]。

3 PDMS微流控芯片的结构形式

根据PDMS材料特性和芯片封装方式的灵活性,可以把它的结构形式分为全PDMS微流体芯片、混合PDMS微流控芯片和夹心式PDMS微流控芯片3种。

3种PDMS微流体芯片的结构如图5所示[63]。

图5 3种PDMS微流体芯片的结构示意图

全 PDMS 微 流 控 芯 片[64](complete PDMS microfluidic chip)是PDMS盖片和基片直接粘贴在一起,该芯片的结构见图5(a)。该芯片具有良好的密封性,但由于PDMS是一种弹性材料,所以,它表现出良好的柔性[65]。混合PDMS微流控芯片(hybrid PDMS microfluidic chip)是 PDMS芯片底片盖片可将玻璃片、石英片、塑料片、平整硅片粘贴在一起,结构见图5(b)。由于是把PDMS盖片与具有一定硬度的材料密封而构成的,所以,它表现出了一定的刚性。在这种芯片中,由于构成微通道的两种材料性质不同,有时会带来一些负面影响,比如芯片密封性能不好,易漏液,通道中易产生气泡等。尤其在微芯片电泳实验中表现突出,Ross D[65]等也证实了混合 PDMS微流体芯片引起电泳分离谱带展宽。而夹心式PDMS微流控芯片(sandwiched PDMS microfluidic chip)是由上、下两玻璃基片和中间印有微通道网络的PDMS薄膜3部分组成,其结构见图5(c)。该芯片既具有全PDMS微流控芯片的柔性,又具有混合PDMS微流体芯片的刚性,同时,该芯片还表现出散热能力强、界面友好、能承受高压等优点[66-67]。

4 结 语

PDMS微流控芯片在发展过程中表现出很多良好的特性,引起学者广泛关注。但是总体而言,它作为新型的微流控芯片材料仍处于其整体发展阶段的前期,还没有促成真正意义上的革命,在引发这样一场技术革命的过程中,至少有两点可以期待:一是在它的加工过程和封装方式几乎没有可以借鉴的现成技术,还需有广泛的探索;二是PDMS微流控芯片内表面疏水性较强,对其微通道的表面化学修饰,也具有极大的研究价值。同时,还需要研究它的新原理、新工艺、功能参数和应用面扩展等方面,使PDMS芯片能更好地为人类服务奠定坚实的基础。

[1] Lin Bingcheng,Qin Jianhua.Laboratory on a microfluidic chip[J].Chinese Journal of Chromatography,2005,23(5):456-463.

[2] Erick Son D,Lid.Integrated microfluidic devices[J].Analytica Chimica Acta,2004,507:11-26.

[3] 苏波,崔大付,耿照新,等.微流控光纤芯片的研究[J].仪表技术与传感器,2006(5):8-10.

[4] George M,Whitesides.The origins and the future of microfluidics[J].Nature,2006,442:368-373.

[5] Liu D,Zhou X,Zhong R,et al.Analysis of multiplex PCR fragments with PMMA microchip [J].Talanta,2006,68:616-622.

[6] Wang W,Xu X,Bin Q,et al.A new method for fabrication of an integrated indium tin oxide electrode on electrophoresis microchips with amperometric detection and its application for determination of synephrine and hesperidin in pericarpium citri reticulatae[J].Electrophoresis,2006,27:4147-4181.

[7] Wang J,Chen G,Chatrathi M P,et al.Capillary electrophoresis microchip with a carbon nanotube modified electrochemical detector [J]. Anal.Chem.,2004,76:298-302.

[8] Chen G,Li J H,Qu S,et al.Low temperature bonding of poly(methylmethacrylate)electrophoresis microchips by in situ poly-merisation[J].J Chromatogr:A,2005,1094:138-147.

[9] 王伟,王宗文,蔡建南,等.基于镀膜玻璃微流控芯片制作工艺的研究[J].福州大学学报:自然科学版,2011(1):143-147.

[10] 宋满仓,刘莹,祝铁丽,等.塑料微流控芯片的注塑成型[J].纳米技术与精密工程,2011,9(4):201-204.

[11] 姚李英,陈涛,王升启,等.高聚物基PCR微流控芯片技术[J].生物工程,2004,24(3):303-306.

[12] 陈杰,丁国生,岳春月,等.纳米粒子毛细管电泳/微流控芯片新技术及其在手性分离中的应用[J].2012,30(1):3-7.

[13] 李慧,闫新焕,丁国生,等.纳米粒子毛细管电色谱技术及其应用[J].分析测试学报,2010,29(6):638.

[14] Hwang J,Hong S,Lee H.Mimicking the nanostructure of bamboo leaves for hydrophobicity using polydimethylsiloxane moulding and nanoimprint lithography[J].J Nanosci Nanotechnol,2009(9):3644-3647.

[15] Hulme J P,Seong S A,Nicholas G.Fabrication of a flexible multi-referenced surface plasmon sensor using room temperature nanoimprint lithography[J].Curr.Appl.Phys.,2009,9:185-188.

[16] 赵振礼,蔡绍皙,戴小珍.微流控芯片在干细胞研究中的应用[J].生物工程,2011,31(3):81-86.

[17] Randall G C,Doyle P S.Permeation-driven flow in poly(dimethylsiloxane)microfluidic devices[J].Proc.Natl.Acad.Sci.USA,2005,102(31):10813-10818.

[18] Ju X,Li D,Gao N,et al.Hepatogenic differentiation of mesenchymal stem cells using microfluidic chips[J].Biotechnology Journal,2008,3(3):383-391.

[19] Arora A,Simone G,Salieb-Beugelaar G B.Latest developments in micro total analysis systems[J].Anal.Chem.,2010,82(12):4830-4847.

[20] Ou J J,Glawdel T,Ren C L.Fabrication of a hybrid PDMS/SU-8/quartz microfluidic chip for enhancing UV absorption whole-channel imaging detection sensitivity and application for isoelectric focusing of proteins [J].Lab Chip,2009,9(13):1926-1932.

[21] 白兰.基于MEMS的无阀泵数值仿真与实验研究[D]:[博士学位论文].长春:中国科学院长春光学精密机械与物理研究所,2005.

[22] 杨晓红.化学发光纸基微流控初步研究[D]:[硕士学位论文].西安:陕西师范大学,2011.

[23] 刘伟庭,蔡强,郭西山.用软光刻技术实现微细结构[J].传感技术学报,2002(2):136-139.

[24] 罗怡,王晓东,杨帆,等.变温蠕变实验的COP微流控芯片热压制备[J].光学精密工程,2007,15(7):1090-1095.

[25] 贺永,傅建中,陈子辰,等.微热压印过程中聚合物流动形貌的研究[D]:[硕士学位论文].杭州,浙江大学机械工程系微系统研究与发展中心,2008.

[26] Wang Xiaodong,Luo Yi,Liu Chong,et al.Process parameter determination in fabrication of microchannel of plastic microfluidic chips using hot-embossing method[J].China Mechanical Engineering,2005,16(22):2061-2063.

[27] Song Mancang,Wang Yan,Liu Junshan,et al.Basic experimental studies on injection molding of microfluidic chip[C]//Proceedings of the 8th International Conference on Frontiers of Design and Manufacturing.Tianjin,China:[s.n.],2008:131.

[28] Song Mancang,Liu Zhu,Yu Tongmin,et al.Experiment research and numerical simulation of injection molding characteristics for ultra-thin wall plastic parts [J].Chinese Journal of Mechanical Engineering,2008,44(8):148-151.

[29] 蒋炳炎,楚纯朋,刘瑶,等.聚合物微流控芯片微通道复制成型技术[J].塑料工业,2008,36(10):1-5.

[30] Becker H,Gartner C.Polymer microfabrication technologies for microfluidic systems[J].Analytical and Bioanalytical Chemistry,2008,390(1):89-111.

[31] Zhuang Jian,Yu Tongmin,Wang Minjie.Analysis and numerical simulation of polymer melt filling in micro injection molding[J].Chinese Journal of Mechanical Engineering,2008,44(9):43-49.

[32] Li Changfeng,Jiang Bingyan,Shen Ruixia,et al.Design of ultrasonic vibration assisted injection mold for microfluidic chip [J].Engineering Plastics Application,2010,38(2):67-71.

[33] 戴忠鹏,罗勇,林炳承.一种微流控塑料芯片注射成型模具:中国,ZL02274234.4[P/OL].2003-05-14[2003-01-08].http://www.qianyan.biz/patent-Display/02274234.html.

[34] Holger B,Claudia G.Polymer microfabrication technologies for microfluidic systems[J].Anal.Bioanal.Chem.,2008,90:89-111.

[35] 庄俭.微注塑成型充模流动理论与工艺试验研究[D]:[硕士学位论文].大连:大连理工大学,2007.

[36] 蒋炳炎,吴旺青,胡建良,等.微注射成型中聚合物熔融塑化技术[J].工程塑料应用,2007,35(11):67-69.

[37] 王爱玲,祝锡晶,吴秀玲.功率超声振动加工技术[M].北京:国防工业出版社,2007.

[38] 《塑料模设计手册》编委会.塑料模设计手册[M].北京:机械工业出版社,2002.

[39] 郑允焕,吴建璋,邵建波,等.用于药物筛选的微流控细胞阵列芯片[J].生物工程学报,2009,5(5):779-785.

[40] 章春笋,邢达,李或媛,等.激光技术在聚合酶链式反应微流控芯片中的应用[J].分析化学评述与进展,2008,36(2):259-265.

[41] 常婧.利用PDMS微模塑设计和加工微流控红细胞流变特性测量芯片系统的初步研究[D]:[硕士学位论文].重庆:重庆大学,2009.

[42] 刘畅.基于PDMS的红细胞变形性微通道芯片研究[D]:[硕士学位论文].重庆:重庆大学,2010.

[43] 管潇,罗杰.适用于压力驱动的PDMS/玻璃复合微流控芯片的制作[J].生命科学仪器,2009,7(3):56-59.

[44] 陆振华,许宝建,金庆辉.用于PDMS微芯片塑性成型的SU-8模具制作工艺的优化[J].功能材料与器件学报,2008,14(3):639-644.

[45] Qin D,Xia Y N,Whitesides G M.Soft lithography for micro-and anoscale patterning[J].Nature Protocols,2010,5(3):491-502.

[46] 汪鹏.PDMS在微流控生物芯片技术中的新型应用[D]:[硕士学位论文].上海:上海交通大学,2009.

[47] 宋满仓,于超,张建磊,等.聚合物微流控芯片模具制造关键技术研究进展[J].模具工业,2012,38(2):58-60.

[48] Becker H,Gartner C.Polymermicrofabrication technologies formicrofluidic systems [J].Anal.Bioanal.Chem.,2008,390(1):89-111.

[49] Goldenberg B G,Goryachkovskaya T N,Eliseev V S,et al.Fabrication of LIGA masks for microfluidic analytical systems[J].Journal of Surface Investigation-X-ray Synchrotron and Neutron Techniques,2008,2(4):637-640.

[50] Simone Luigi Marasso,Giancarlo Canavese,Matteo Cocuzza.Cost efficient master fabrication process on copper substrates[J].Microelectronic Engineering,2011,88:2322-2324.

[51] Schrott Walter,Svoboda Milos,Slouka Zdenek,et al.PDMS microfluidic chips prepared by a novel casting and pre-polymerization method [J].Microelectronic Engineering,2010,87(5):1600-1602.

[52] 徐书洁,段玉岗,丁玉成,等.PDMS微流控芯片复型模具的新型快速制作方法[J].机械工程学报,2007,43(6):105-109.

[53] Tanaka T,Nomura T,Funabiki Y,et al.Fabrication of a tapered structure by means of exposure to diffracted UV light[C]//Proceedings of the 2006 IEEE International Symposium on Micro-NanoMechatronics and Human Science.2006:480-485.

[54] Anderson J R,Chiu D T,Jackman R J,et al.Fabrication of topologically complex three-dimensional microfluidic systems in PDMS by rapid prototyping[J].Analytical Chemistry,2000,72:3158-3l64.

[55] 李丹.PDMS微流控芯片加工技术及微萃取系统的实验研究[D]:[硕士学位论文].天津:天津大学,2006.

[56] 单建华.微流体芯片仿生可逆封装方法[D]:[硕士学位论文].合肥:安徽工业大学机械工程学院,2008.

[57] 孟斐,陈恒武,方群,等.聚二甲基硅氧烷微流控芯片的紫外光照射表面处理研究[J].高等学校化学学报,2002,23(7):1264-1268.

[58] 倪君辉,李蓓智,杨建国,等.基于微流控技术的新型PDMS平面微阀[J].仪表技术与传感器,2011(3):1-3.

[59] Ro K W,Lim K,Kim H,et al.Poly(dimethylsiloxane)microchip for precolumn reaction and micellar electrokinetic chromatography of biogenic amines[J].Electrophoresis,2002,23:1129-1137.

[60] Efimenko K,Wallace W E,Genzer J.Surface modification of sy1gard 184poly(dimethyl siloxane)networks by ultraviolet and ultraviolet/ozone treatment[J].Journal of Colloid and Interface Science,2002,254:306-315.

[61] 张宜文.基于PDMS通道内表面区域化学改性的表面张力微阀的研制[D]:[硕士学位论文].杭州:浙江大学,2011.

[62] Unger M A,Chou H P,Thorsen T,et al.Monolithic microfabricated valves and pumps by multilayer soft lithography[J].Science,2000,288:113-116.

[63] Hui A Y N,Wang G,Lin B C,et al.Microwave plasma treatment of polymer surface for irreversible sealing of microfluidic devices[J].Lab on A Chip,2005,5(10):1173-1177.

[64] Ocvirk G,Munroe M,Tang T,et al.Electrokinetic control of fluid flow in native poly(dimethylsiloxane)capillary electrophoresis devices[J].E-lectrophoresis,2000,21:107-115.

[65] Ross D,Johnson T J,Locascio L E.Imaging of electroosmotic flow in plastic microchannels [J].Analytical Chemistry,2001,73(11):2509-25l5.

[66] 崔大付,刘长春.聚二甲基硅氧烷夹心式微流体生物芯片:中国,CN0343675.7[P].2003-08-08[2013-01-08].

[67] 刘长春,崔大付,王利.聚二甲基硅氧烷微流体芯片的制作技术[J].传感器技术,2004(7):77-79.