DNT氢化反应工艺和反应器研究进展

2013-09-04徐彦铎李贵贤李晓明方伟国

徐彦铎,李贵贤,季 东,李晓明,方伟国,刘 扬

(1. 兰州理工大学,甘肃 兰州 730050; 2. 甘肃聚银化工有限公司,甘肃 白银 730900)

甲苯二胺(TDA)是制备甲苯二异氰酸酯(TDI)的中间体,而所述甲苯二异氰酸酯是制备聚氨酯的以大规模生产的重要的初级产品[1-10]。随着聚氨酯工业的不断发展,甲苯二胺的需求量迅速增长,与其相应的工艺和反应器开发也备受关注。

甲苯二胺合成工艺主要有[1,4]:二硝基甲苯(DNT)铁粉还原法、二硝基甲苯硫化碱还原、二硝基甲苯电解还原法、二硝基甲苯催化加氢法等。铁粉还原法[11]将二硝基甲苯还原成甲苯二胺的方法曾在工业上获得广泛的应用,其优点是铁粉廉价,工艺简单。但此法副产的氧化铁铁泥中含有芳伯胺,有环境污染问题,已趋于淘汰。硫化碱还原法[1]将二硝基甲苯还原成甲苯二胺也是一种较为常见的生产工艺,反应比较温和,但生产成本较高,并且废水处理比较麻烦。二硝基甲苯电解还原法[12]由于电解槽结构复杂,对材料要求高,设备投资大,且耗电量大,我国尚未实现工业化;从而受到限制。催化加氢法[13]以二硝基甲苯为原料,在催化剂的作用下加氢还原得到甲苯二胺,工艺简单,产品质量高,环境污染小,发展前景较为广阔。本文对国内外有关 DNT氢化反应工艺和反应器的研究进展进行综述,并提出进一步研究的方向。

1 DNT液相催化加氢反应工艺

目前TDA合成技术向两个方向发展,一是无溶剂化,由于溶剂的存在不仅增加了消耗,还增加了设备投资及分离循环等运行费用。另一个发展方向是提高反应温度,过去的工艺操作温度一般是 100℃左右,反应速度慢,现在的先进工艺操作温度一般在120~130 ℃左右。

图1 连续制备甲苯二胺的试验流程图[14]Fig.1 Test flow chart of continuous preparing diaminotoluene [14]

中国发明专利《连续制备甲苯二胺的方法》[14]披露了一种方法,二硝基甲苯在镍催化剂存在上被氢气还原生成粗甲苯二胺(如图1所示)。DNT催化加氢还原反应放出的热量通过外循环冷却与内盘管冷却相结合方式将反应产生的反应热从加氢反应器移出。反应条件:操作压力为1.5~2.5 MPa,操作温度为 100~200 ℃,镍催化剂需倒入热水中混合后泵入反应器,氢气由压缩机送入反应器中,DNT需加热到 80 ℃送入反应器中。从反应产物中分离出镍催化剂和水,得到粗甲苯二胺,镍催化剂循环使用,废水被送至废水处理系统。通过具有隔板的甲苯二胺精馏塔蒸馏粗甲苯二胺,将粗甲苯二胺分离为间甲苯二胺、邻甲苯二胺、焦油,间甲苯二胺送给TDI生产工序,邻甲苯二胺送给深加工工序,浓缩的焦油排出装桶处理。

2 DNT液相催化加氢反应原理

TDA由DNT氢化反应得到,在气相(氢气)、液相和固相(镍催化剂)三相体系中进行,这种非均相催化反应可分成如下几个步骤:

a. 氢气从气相进入液相:这一步的速度取决于温度、压力和搅拌情况;

b. DNT分子和氢分子在液相中扩散到固相催化剂的表面,这一步主要受搅拌效果的影响;

c. 反应物H2和DNT向固体催化剂内表面的扩散;

d. 氢气和 DNT在固体催化剂表面上被吸附、活化;

e. 活化吸附的氢气和 DNT分子在催化剂表面发生反应生成TDA和水;

f. 生成的产物 TDA和水分子从催化剂表面脱附;

g. 反应产物通过扩散由催化剂表面进入溶剂中,溶解于液相。

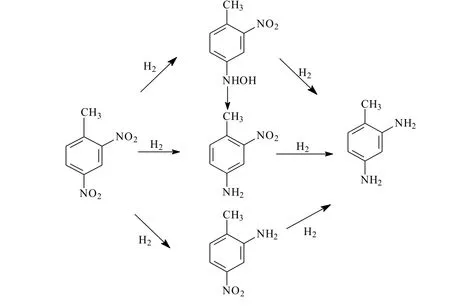

图2 2,4-DNT加氢反应历程[15-17]Fig.2 Hydrogenation reaction mechanism of 2,4-dinitrotoluene[15-17]

因此,DNT的氢化反应[15-17]是复杂的硝基基团和氢气在催化剂表面上逐步进行反应的,从我们的前期研究发现,在镍催化剂催化下的二硝基甲苯加氢反应属于单吸附机理(如图2所示),即氢气和其它芳香化合物的吸附位是相同的,且研究发现,其中间产物主要是4A2NT和2A4NT,4HA2NT含量非常小,可忽略不计。

3 二硝基甲苯液相催化加氢反应器

反应器的热稳定性[18]是放热反应系统所特有的一种行为,其起因是反应过程的非线性性质,具体表现在反应速率对反应温度的非线性依赖关系。

氢化反应为放热量很大的反应,当反应器放热强度较大时,传热过程对化学反应过程的影响,往往成为过程的关键因素。化学反应器的热量传递问题[19,20]与一般的加热、冷却或换热过程中的传热问题有一个重要的区别,即反应器内的反应过程和传热过程相互之间有关联作用。对放热反应,当某些外界因素使得反应温度升高时,一般反应速率随之加快。然而反应速率增加越大,反应放热速率也越大,这就使反应温度进一步上升,因而就可能出现恶性循环。然而,这种恶性循环是吸热反应所没有的,也是一般换热过程所不存在的一类特殊现象。这种现象的存在对传热和反应的操作、控制都提出了特殊的要求。

在反应器中进行放热反应时,反应器要保持定常态,就必须不断移走反应放出的热量。移走热量一般通过两条途径[18]:①反应物料温度升高,带走一部分或全部反应热;②设置换热面,用冷却介质带走热量。在工业实际中,为了能有效地控制反应温度,通常采用较大的传热面积和较高的冷却介质温度。

巴斯夫欧洲公司[21]发明了一种在悬浮催化剂的存在下用氢气氢化二硝基甲苯制备甲苯二胺的方法(如图3所示),所述方法发生于垂直的立式反应器(1)中,在立式反应器(1)上端装有推进喷嘴(2),反应混合物通过推进喷嘴(2)从反应池排出,经过外部回路注入反应器(1)的上部区域,然后反应混合物流进沿反应器纵向安装的中央插入管(4),自顶部向底部流经所述插入管并通过内部回路运动再次向上流出插入管(4),反应器(1)的内部空间装有热交换器(6),冷却水流经热交换器(6)并且在该过程中吸收部分反应热,二硝基甲苯于反应器(1)的上端进料并且氢气于反应器(1)的下端进料,并且除了安装在反应器(1)内部空间的热交换器(6)之外,在外部回路中还插入了另一个热交换器(W),水通过与反应混合物发生间接热交换而吸收剩余的反应热,其特征在于,反应热用于产生过压至少 4 bar的蒸汽,其中二硝基甲苯转化为甲苯二胺的氢化反应在>180 ℃的温度下进行。

图3 二硝基甲苯制备甲苯二胺的方法[21]Fig.3 Preparation of diaminotoluene from dinitrotoluene

由于DNT加氢反应具有氢气消耗量大、放热量大等特点,而喷射循环吸氢反应器吸氢效率低、功耗大,因此加氢反应器还以釜式搅拌反应器为主流。釜式搅拌反应器历经近百年的发展,反应釜形式多,结构各异,主要有以下类型:从换热件形式来分可分为板式和蛇管类;从传动形式方面可分为机械传动和磁力传动;从搅拌器形式来分可分为标准涡轮搅拌和变异涡轮搅拌;从反应器组合形式上来看又可分为单釜式和双釜串联式等等[22]。另外,由于设计人设计思路、功用上的差异,在加氢反应釜上还选择性装配了吸氢装置、导流装置、搅拌稳定装置。

图4 高剪切装置的纵向截面图[23]Fig.4 The cross section figure of high shear device [23]

HRD有限公司[23]发明了《用于生产苯胺和甲苯二胺的系统和方法》使用高剪切装置降低了对反应的传质限制,所述发生器(如图4所示)包括转子/定子组合,每个组合在定子和转子之间具有固定的缝隙,使得其能够在流过混合器的反应物混合物中产生亚微米和微米级的气泡。

4 结束语

随着人们环保意识的不断增强,DNT加氢生产工艺逐渐向绿色、高效、安全、无溶剂工艺方向发展;针对DNT加氢反应放热量大的特点,必须从化学工程角度入手,采用过程强化技术,抓住传热传质强化这个关键,设计高效移热的加氢反应器对提高DNT加氢生产TDA具有很大的发展前景。

[1] 张雪梅.Ni/HY催化剂在2,4-DNT液相加氢催化合成2,4-TDA反应的研究[D].兰州:兰州理工大学,2011.

[2] 张雪梅,李贵贤.钝化 Ni/HY催化剂催化 2,4-二硝基甲苯加氢合成 2,4-二胺基甲苯[J]. 石油化工,2011,40(11):1172-1176.

[3] 李贵贤,任斌.高活性Ni/HY催化剂加氢催化合成苯胺类化合物的研究[J]. 分子催化,2012,26(2):116-120.

[4] 任斌.镍基芳香硝基化合物加氢催化剂性能研究[D].兰州:兰州理工大学,2012.

[5] 李贵贤,杨磊.N i / 硅藻土催化2, 4-二硝基甲苯加氢反应研究[J].聚氨酯工业,2009,24(1):30-32.

[6] 李贵贤,张雪梅.二硝基甲苯液相加氢催化剂研究进展[J]. 聚氨酯工业,2011,26(4):9-12.

[7] 李贵贤,司海娟.2, 4-二硝基甲苯加氢反应历程及操作条件对反应速率的影响[J]. 兰州理工大学学报,2008,34(3):60-64.

[8] 李贵贤,司海娟.2, 4-二硝基甲苯加氢反应历程及操作条件对反应速率的影响[J]. 兰州理工大学学报,2008,34(3):60-64.

[9] Liu Yingxin,Wei Zuojun.Hydrogenation of m-dinitrobenzene to m-phenylenediamine over La2O3-promoted Ni/SiO2catalysts [J]. J.Chem. Technol. Biotechnol.,2009,84:1381-1389.

[10]姚蒙正,程侣柏,王家儒.精细化工产品合成原理[M].北京: 中国石化出版社, 2000.

[11] 张荣成,高健.芳香族硝基化合物还原制方案生产工艺评析[J].化工矿物与加工,2000,8:29-31.

[12]张铸勇.精细有机合成单元反应[M].华东理工大学出版社,2003,45-46.

[13]姜麟忠.催化加氢在有机合成中的应用[M].北京: 化学工业出版社, 1986.

[14]马建军, 郑世清.连续制备甲苯二胺的方法:CN, 101712621 A[P].2010-05-26.

[15] G. Neri.Mechanism of 2,4-dinitrotoluene hydrogenation over Pd/C[J]. Journal of Molecular Catalysis A: Chemical,1995,95:235-241.

[16] Henk J. Janssen.Kinetics of the Catalytic Hydrogenation of 2,4-Dinitrotoluene. 2. Modeling of the Reaction Rates and Catalyst Activity [J]. Ind. Eng. Chem. Res.,1990,29:1822-1829.

[17]Malyala V R.Hydrogenation of 2,4-Dinitrotoluene Using a Pd/Al2O3Catalyst in a Slurry Reactor: A Molecular Level Approach to Kinetic Modeling and Nonisothermal Effects [J]. Ind. Eng. Chem. Res.,1997,36 (3):592-604.

[18]程振民. 高等反应工程教程[M].华东理工大学出版社,2010,52-53.[19]陈甘棠. 化学反应工程(第三版)[M]. 化学工业出版社,2007.

[20]朱炳辰. 化学反应工程(第四版)[M]. 化学工业出版社,2010.

[21]J.科埃略邹,S.厄伦施莱格.通过氢化二硝基甲苯制备甲苯二胺的方法:CN, 102272092 A[P].2011-12-07.

[22]尹世英,汤汉球,李晓明.一种高效加氢反应装置和二硝基甲苯加氢方法:CN, 102151525 A[P].2011.

[23]HR有限公司.用于生产苯胺和甲苯二胺的系统和方法:CN,101687767 A[P].2010-03-31.