高硫原油环境下奥氏体不锈钢的腐蚀行为

2013-09-04郑志坤

郑 志 坤

( 中国寰球工程公司 辽宁分公司, 辽宁 抚顺 113006 )

加氢装置的设备和管道普遍存在着含硫及硫化氢的腐蚀环境[1]。因此具有较强的高温抗腐蚀能力的304,316,321和347等奥氏体型不锈钢被广泛应用。但是上述这些稳定化的不锈钢并不能完全避免晶间腐蚀和硫化物应力腐蚀开裂等腐蚀性问题,特别是在一些高硫原油环境下,不锈钢腐蚀开裂问题犹为突出。本文以TP321这种典型的奥氏体不锈钢为例详细讨论其在高硫油品环境下的腐蚀行为。

1 材料分析

钢管的化学成分见表1。

表1 钢管的化学成分Table 1 Chemical Constituents of Pipes %

2 腐蚀分析

2.1 显微检验

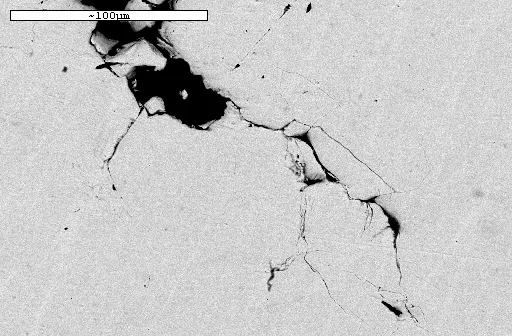

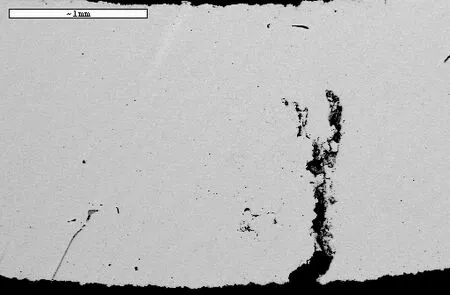

以某石化公司一台发生泄漏的换热器为例,泄漏位置在管束处,详细检查发现换热管表面发生裂纹。裂纹与管子轴向呈现一定的角度,其四周聚集了一定量的褐色腐蚀产物。放大检查发现裂纹为贯通裂纹(图1)。选取管子有裂纹的部位,沿横断面切取试样。制取金相试样后在金相显微镜下观察结果显示为均匀的奥氏体组织,裂纹呈树枝晶分布,且尾部呈尖锐状(图2)。

图1 0.1 mm微裂纹Fig.1 Microstructure for 0.1 mm

图2 1 mm裂纹Fig.2 Microstructure for 1 mm

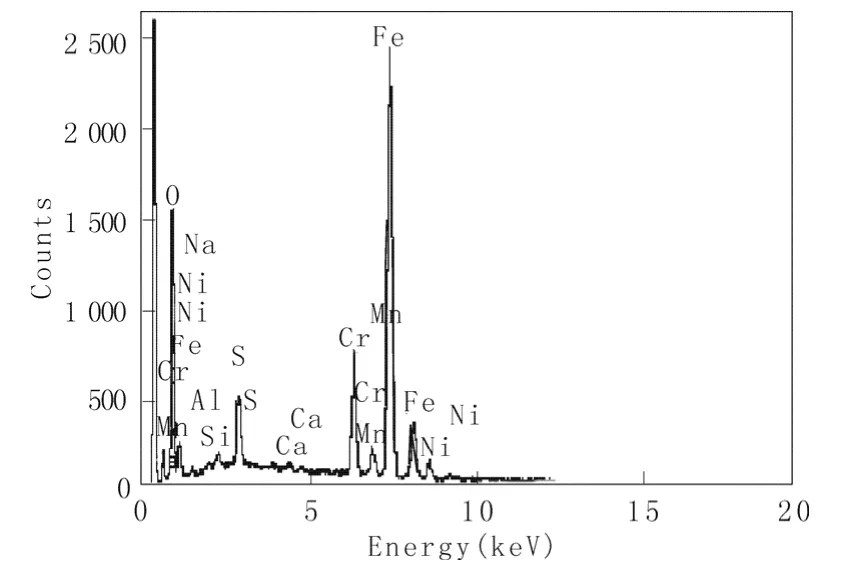

2.2 腐蚀残留物成分分析

对于分析裂纹产生的成因来说,管子所处得腐蚀环境是一个重要因素[2]。因此,有必要对裂纹处沉积的腐蚀产物进行能谱分析,分析结果见图3。能谱打点方向自裂纹尖端处开始,沿裂纹展开。分析结果表明裂纹尖端处腐蚀产物中含有高含量的S,远离尖端处的管子外表面裂纹则含量迅速下降。

图3 裂纹处腐蚀聚积物成分谱线Fig.3 Spectrum Curve of Corrosion Product in Crack

2.3 裂纹断口形貌分析

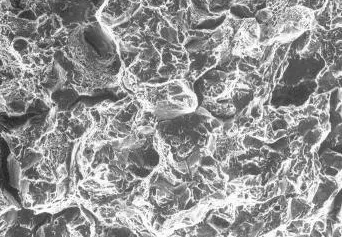

将试样上的裂纹打开后发现,裂纹断口粗糙。在扫描电子显微镜下观察发现,裂纹在镜管子外侧向内壁延伸的过程中生出很多二次裂纹(树枝状裂纹)。断口处呈现河流花样,并伴有韧窝,同时具备了脆性断口和韧性断口的特征(图4)[3]。

图4 试样断口的SEM形貌Fig.4 SEM Morphology of Fracture

2.4 运行工况及裂纹成因分析

管子所处的环境为高硫原油,含硫量较普通原油高出很多,介质中会含有大量的硫化物,这一点在腐蚀残留物的能谱分析中已经证实。根据金属腐蚀的电极电位原理,硫化物提高了介质中H的析出电位,使阴极反应析出的氢原子很难形成气态H逸出,使得原子H进入了不锈钢基体中,导致了钢的脆性倾向。

装置在运行期间受到了高硫腐蚀,产生硫化物,这些硫化物大多为 FeS,见反应式(1)。装置停工期间温度降低,氧气进入,潮湿的富氧环境为管子表面生成连多硫酸(H2SXO6)创造了条件,见反应式(2)[4]。

当连多硫酸生成以后,不可避免的会发生连多硫酸引起的晶间腐蚀,一旦遇到存在较大拉应力的情况时,应力腐蚀开裂就会随之发生[5]

3 结 论

(1)高硫原油环境下,管子的裂纹主要是由于硫化物引起的晶间腐蚀以及应力腐蚀开裂(SCC)而产生的,这两种腐蚀往往会交织在一起。

(2)奥氏体不锈钢对高含量的硫化物仍然具有较高的应力腐蚀开裂倾向。

(3)奥氏体不锈钢具有较强的高温抗腐蚀能力,但在高硫油品环境下由高温到低温转化之后的腐蚀行为应该引起足够的重视。

[1] 莫广文,刘小辉. 加氢裂化装置炼制高含硫原油腐蚀状况及对策[J].石油化工腐蚀与防护,2002,19(2):1-6.

[2] 黄旭升. 换热器管子与管板连接接头技术研究[J]. 石油化工设备,2006,9(6):13-15.

[3] Teng Tso-Liang, Lin Chih-Cheng. Effect of welding condition on residual stresses due to butt welds[J]. International Journal of Pressure Vessels and Piping, 1998, 75(12):857-864.

[4] 李祖贻. 湿硫化氢环境下炼油设备的腐蚀与防护[J]. 石油化工腐蚀与防护,2001,18(3):1-5.

[5] 肖纪美. 应力作用下的金属腐蚀[M]. 北京:化学工业出版社,1990.