稠油配汽RQT -I型投球器研制与应用

2013-09-04王书慧

王 书 慧

(中国石油辽河油田公司,辽宁 盘锦 124109)

曙光油田主要以稠油注汽开发为主。分层配汽汽技术是提高注入蒸汽利用率和提高油层纵向动用程度的重要措施[1,2]。分层配注汽,需要从井口投球,关闭或打开各注汽单元注汽阀。以往配注汽投球操作都是人开、关井口阀门、倒流程,其操作顺序是:将注汽锅炉放空、关闭注汽井口油管闸门、关闭井口总闸门、打开井口放空闸门、从放空闸门投球,并关闭放空闸门、缓慢打开井口总闸门,注意听球是否落入隔热管、确信球已经落入隔热管后打开注汽井口油管闸门、关闭注汽锅炉放空阀进行注汽。这种投球方法,存在诸多弊端及安全隐患。一是操作过程需要多人配合,效率低;为保证安全性,需白天投球,不能保证注汽单元配汽的准确性,影响油井生产;二是如果操作不当,容易造成高温、高压管线破损,使操作人员受到蒸汽烫伤或者机械伤害;三是在炉子放空时,大量的蒸汽放到空气中造成浪费。为了彻底解决上述问题,特研制了RQT-I型投球器 ,实现了在不放空注汽锅炉、不开关井口阀门、随时都能完成各层配注器操作,节约了蒸汽,消除了操作过程中的安全隐患,保证操作人员安全性,降低操作人员劳动强度,同时保证了油井各注汽单元的配汽量符合设计要求,提高了油井热采吞吐效果。

1 技术研究

1.1 结构及原理

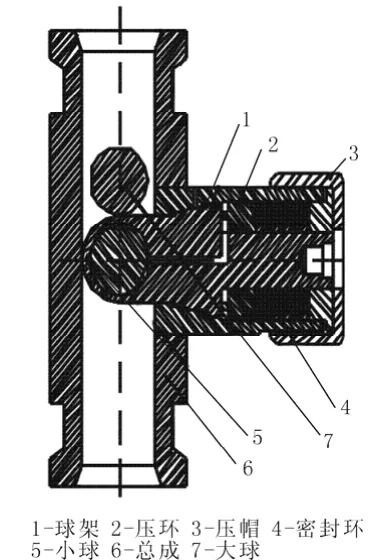

如图1所示,RQT -I型投球器由球架、压环、压帽、密封环、总成、大球、小球等组成。球架安装在总成上,Ø38 mm球放在球架上部,Ø45 mm球放在总成里。球架通过压环、密封环、压帽等将其固定在总成上。作业时,其上、下端分别与热注井口和油管头上法兰通过卡瓦连接。当第一层注汽后,进行第二层注汽时,在正常注汽状态将球架旋转25度角,将Ø38 mm球投出,进行第三层注汽时,在正常注汽状态将球架旋转90°,将Ø45 mm球投出,从而实现了不停炉,不开放空、不倒闸门完成选配注操作。

图1 稠油配汽RQT -I型投球器Fig.1 Steam distribution RQT-I tpe ball injetctou

1.2 室内实验

该装置样品制成后,室内进行冷水耐压试验,25 MPa压下的强度试验密封无渗漏。室内进行高温耐压、耐温试验5 h,20 MPa压下密封无渗漏,手柄转动轻便,投球可靠。

1.3 技术特点

(1)该装置结构简单、连接部分采用标准化设计,现场易安装和操作。

(2)该装置设计了独特的压力平衡机构[3],使球架轴向受力始终处在平衡状态,在任何情况下,球架都牢牢的装在总成内,避免了球架受高压脱出投球器主体伤人的安全隐患,安全性强;

(3)优选密封材料并优化结构设计,使其耐高温高压,正常注汽过程中,蒸汽不会发生泄漏;

(4)在注汽锅炉不停、不放空状态下,可在任意时间完成投球工作,实现三级配汽,保证实际注汽量与设计配汽量一致;

(5)彻底杜绝了井口闸门在高温高压状态可能出现的机械事故和机械伤人、烫伤的危险的可能性。

1.4 技术参数

结构尺寸:高350 mm×200 mm;

最大通径:Ø65 mm;

最大耐压:25 MPa;

最高耐温:350 ℃;

球架受力:轴向合力为0。

2 现场应用情况

2009年在曙光油田作现场工业性试验,先后在 10口井上安装使用,拆装方便,在 8~18 MPa压力、340 ℃的条件下,一个人能轻松转动球架实现投球,各处密封性能良好不渗不漏,能满足不停注汽锅炉、不放空、不倒闸门流程的条件下,能够投放钢球,实现投球选配注[4]。既保障了操作人员的生命安全又减轻其劳动强度,同时也提高注汽时率。该装置使稠油、超稠油投球选配注投球操作达到了机械化操作的要求。2010年转入大规模工业应用阶段,共实施了110多口井,均取得了良好效果。

3 经济及社会效益分析

2009年以来,在曙光油田稠油超稠油区块累计实施110余井次,彻底改善了热注工操作的劳动强度和操作的安全性,取得了巨大的经济效益和社会效益。

(1)过去投球操作需要近2 h,蒸汽放空量达到12~32 t,平均为20 t,浪费严重,蒸汽单价按77元计算,单井平均损失 0.154万元,每年实施 150口井,应用此装置可直接减少经济损失23.1万元;

(2)由于过去操作复杂,工作量大,所以每次操作必须由两人白天完成,由于注汽是连续的,大部分井都错过投球的最佳时间,使实际注汽量与配注量相差很大,影响油井产量和开发效果【5】。根据统计数据显示由于配注井未能达到要求,单井平均周期产量影响近25 t,150口井将影响3 750 t。如果原油单位价格按1 480元/吨计算,应用此装置年可直接创效益为555万元;

(3)井口工作状态是高温高压状态,避免了操作顺序错误或操作人员之间配合不默契误操作会造成井口操作人员烫伤;

(4)排除了因井口开关闸门次数多,井口闸门在高温高压状态容易出现闸门丝杠飞出的机械事故,存在机械伤人和烫伤危险性;

(5)避免了由于注汽压力高,投球时经常出现球被井内高压蒸汽推到注汽管线里,对注汽管线弯头及弯曲处造成损伤,产生应力集中点,注汽过程中存在管线破裂的危险,发生生产事故[6]。

4 结 论

(1)该投球器彻底解决了稠油配汽井人工投球过程,实现了安全、快捷、准确操作;

(2)本投球器独特压力平衡系统设计使投球器本身具有安全性和可靠性;

(3)本技术在其它需要投球操作的油田井下作业中,有着广阔的应用前景。

[1]吴顺清,等.QXQ-I型投球器研制与应用[J].吐哈油气,1997,2(2):5.

[2]孟令尊,等.分层配注器波纹环空流场的数值模拟[J].石油机械,2006,34(2):1.

[3]高斌,等.341-110型液压封隔的研制[J].油气井测试,2006,15(1):58.

[4]刘恒,等.投球选注技术研究及应用[J].石油钻采工艺, 2002,24(5):44.

[5]刘贵满, 李明. 欢西油田薄层稠油水平井注汽参数优化研究[J]. 特种油气藏, 2009,16(3):71.

[6]朱小平.连续油管在弯曲和内压共同作用下的疲劳寿命分析[J].钻采工艺,2004,27(4):73.