1-己烯产品中氯化物的脱除研究

2013-09-04隋军龙祁彦平栗同林

隋军龙,祁彦平,栗同林

(中国石油化工股份有限公司 北京北化院燕山分院,北京 102500)

1-已烯是生产LLDPE和HDPE的重要共聚单体,也是一些精细化学品的重要原料。国外已用1-已烯替代处在淘汰中的1-丁烯,其市场需求逐年增长。2005年1-己烯的消费量达84.0万t,共聚单体用量74.8万t。就1-己烯生产技术而言,除了南非采用抽提工艺生产1-己烯外,主要采用的是乙烯齐聚技术[1],包括Phillips公司的乙烯三聚制1-己烯技术[2-6]。而乙烯齐聚技术中,无论是催化剂活性、工艺条件、1-己烯收率,还是产品纯度,乙烯三聚工艺均具有较大优势,代表了1-己烯生产技术的发展方向。我国引进的聚乙烯装置中许多都有1-己烯共聚牌号,HDPE和LLDPE的总产能已达到200万t/a,1-己烯市场前景巨大。由北京北化院燕山分院自主研发的乙烯三聚制 1-己烯技术已经在燕山石化化工八厂成功实现工业化,为国内提供了聚合级的1-己烯,打破了国外对此项技术的垄断,为改进国内聚烯烃的质量,提升聚烯烃产品的市场竞争力提供了有力保障。

1-己烯产品投放市场后,除本身产生了较好的经济效益外,也使用户采购成本大幅降低,产生了显著的经济和社会效益。但1-己烯产品中氯化物含量偏高(大于30 µg/g),不能满足部分用户要求(小于 1 µg/g),从而给 1-己烯产品的应用和销售带来不利影响。本文旨在找到合适的方法降低1-己烯产品中氯化物含量,确保1-己烯产品质量的提升,提高产品的市场竞争力。

1 实验部分

1.1 试验试剂

乙烯,聚合级,北京燕化公司化工一厂提供;吡咯,分析纯,日本三菱公司;异辛酸铬,自制;三乙基铝(TEA),分析纯,Burris-Druck公司;庚烷,分析纯,北京益利化学品公司;四氯乙烷,分析纯,国药集团化学试剂有限公司;六氯乙烷,分析纯,北京化学试剂有限公司;四氯化碳,分析纯,北京化学试剂有限公司;四氯化锡,分析纯,北京化学试剂有限公司;金属钠,分析纯,北京金龙化学试剂有限公司;金属镁,分析纯,北京金龙化学试剂有限公司;分子筛,国产市售。

1.2 试验仪器

DF-101S 集热式磁力加热搅拌器,常州翔天实验仪器厂;MZ-2C 隔膜泵, 德国 Vacuubrand;85-2恒温磁力搅拌器,中国江苏天由有限公司;模试反应釜及控制仪,北京先达力石化科贸有限公司;SP-6000型气相色谱仪,北京分析仪器厂;岛津 2010气相色谱仪,岛津国际贸易(上海)有限公司。

1.3 试验方法

将乙烯置于液氮冷冻罐,使其液化,然后将冷冻罐慢慢升至室温使乙烯逐渐气化,以此方法将乙烯升压到 5.0 MPa,再经脱水脱氧罐脱去多余的氧气和水分,用微量氧分析仪和微量水分析仪检测,使乙烯气中氧和水含量均在10 µg/g以下,再经稳压和流量计计量后进入反应釜。反应釜容积500 mL,电动搅拌,水浴加热。每次实验前,先将反应釜洗涤、加热抽真空和高纯氮置换处理,以除去反应釜中的水和氧等有害物质。在室温下将配制好的催化剂和溶剂加入反应釜,及时通入一定量的乙烯,迅速升温。达到反应温度后,将系统压力升至给定压力进行反应。反应完成后,将反应釜急冷至室温,分别计量气、液相产物。

1.4 分析方法

反应液:采用北京分析仪器厂生产的SP-6000型气相色谱仪,色谱柱SE-52毛细管柱,在45 ℃恒温4 min后, 再以25 ℃/min的速率升温至270℃,于300 ℃ 汽化、检测。

总氯采用微库仑法检测;

无机氯采用离子色谱法检测;

有机氯的定性检测采用惠普公司的GC-6890/HP-5971气相色谱/质谱联用仪, 定量检测采用采用岛津 2010气相色谱仪,色谱柱:PEG-20M,在40 ℃ 恒温4 min后, 再以一定的升温速率升温至150 ℃,于240 ℃ 汽化、检测;

氧分分析采用英国产SYSTECH EC 90型氧分析仪;

水分分析采用日本三菱化成株式会社生产的CA-20型水分析仪。

2 结果与讨论

2.1 氯化物含量和结构的鉴定

为了降低产品中的氯化物,首先对氯化物的结构和含量进行了分析。1-己烯产品中氯化物的含量,分别通过测定总氯和无机氯两种方法进行定量分析。测定结果为:总氯:30.0~40.0 µg/g;无机氯:0.0~0.5 µg/g。这表明1-己烯产品中的氯化物主要是以有机氯化物的形态存在。

气质联用仪的定性分析结果表明有机氯主要为1,2-二氯乙烯,包括顺反两种异构体。

2.2 氯化物的脱除方法选择

由于在 1-己烯生产过程中所有原料中均不含有 1,2-二氯乙烯,只有催化剂组分之一 1,1,2,2-四氯乙烷中含有氯,产生的原因为 1,1,2,2-四氯乙烷与三乙基铝反应形成了不良产物1,2-二氯乙烯,反应过程如下:

由于1,2-二氯乙烯(ClCH=CHCl)的沸点为60.2℃,1-己烯的沸点为64.5 ℃,二者的沸点相当接近,在 1-己烯精馏过程中无法利用沸点差异将其完全脱除,据此,采用其他方法来消除产品中存在的氯化物,旨在找到最佳脱除方案。其中之一就是根据反应机理从源头上杜绝该物质产生的可能,为此,在乙烯三聚模试装置上进行了以降低 1,2-二氯乙烯为目标的催化剂组分筛选的研究;此外,针对产品中出现的1,2-二氯乙烯,根据该物质的特性,分别通过与活泼金属反应和物理吸附的方法来除去。

2.2.1 不同含氯助剂对试验结果的影响

由上述分析结果可知,1,2-二氯乙烯是由两种催化剂组分反应所形成,因此,开展了催化剂组分筛选的试验研究。试验主要选用六氯乙烷、四氯化碳和四氯化锡作为目标组分分别代替四氯乙烷进行乙烯三聚反应,分析产物中氯化物的含量,实验结果列于表1中。

表1 催化剂组分筛选研究结果Table 1 The results of screening catalyst components

从表1中的结果可以看出:当不改变原有的催化体系仍用四氯乙烷为催化剂组分之一时,产物中的氯化物含量为40 µg/g左右,而用六氯乙烷代替四氯乙烷作为催化剂组分之一时,不论以何种进料方式,产物中氯化物的含量都在1 µg/g以下;同样,用四氯化碳和四氯化锡分别代替四氯乙烷作为催化剂组分之一时,产物中氯化物的含量也完全可以控制在1 µg/g以下,完全满足产品的质量要求。 但是,从表中结果还可以看到,当用四氯化碳或四氯化锡代替四氯乙烷作为催化剂组分之一时,催化剂的活性有明显的降低,不太适合使用,因此,综合考虑催化剂的活性及选择性等多种技术指标,优选六氯乙烷来代替四氯乙烷作为催化剂组分之一。

2.2.2 化学处理过程中不同活泼金属对处理结果的影响

针对产品中已经出现的氯化物二氯乙烯,首先采用活泼金属钠来处理含有氯化物的1-己烯样品,使其在一定条件下与氯化物反应生成氯盐,从而达到脱除氯化物的目的。具体过程如下:氮气置换后称取100 g 1-己烯置于烧瓶中,称取2 g金属钠放入其中,加热回流,并对回流液进行取样,分析其中1,2-二氯乙烯含量。结果见表2。

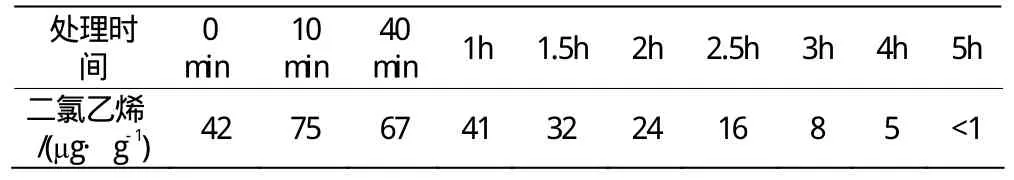

表2 不同处理时间后1-己烯产品中氯化物的含量Table 2 The content of chloride in 1-hexene in different treating time

从表中结果可以看出,随着处理时间的延长,1-己烯产品中氯化物的含量逐渐降低,处理后开始1小时内所取1-己烯样品中氯化物含量高于原料中的氯化物含量,我们分析这是属于正常现象,因为氯化物的沸点要略低于1-己烯,因而使得相对较轻的组分短期内在塔顶富集是合理的,但是从第3个样开始就能明显看到呈下降的趋势,金属钠的作用逐渐凸显出来。从处理5 h的样品中我们可以看到,1-己烯样品中的氯化物含量低于1 µg/g,完全满足产品的质量要求。

图1为使用前后金属钠表面的颜色,从图中可以看出:在使用之前金属钠表面呈现出光亮的金属颜色,处理后金属钠的表面发白、发暗,这是由于反应过程中生成的氯盐沉积在钠的表面,证实了化学方法脱除氯化物的过程是有效的。

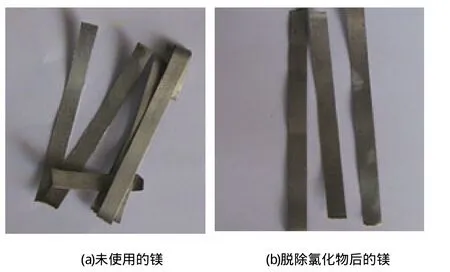

考虑到金属钠不稳定,使用过程中有些不方便,试用了相对不活泼的金属镁进行氯化物的脱除试验研究,具体步骤同金属钠处理过程,结果见图2。

图1 钠表面颜色的变化Fig.1 Color change of Na surface

从图2中的结果可以看出,尽管处理的时间较长,但是金属镁处理后对1-己烯中氯化物几乎没有作用,因此,不能用金属镁来脱除1-己烯产品中的氯化物。

图2 金属镁处理后1-己烯中氯化物含量随时间的变化Fig.2 The change of chloride content in 1-hexene with time after treatment by using Mg

图3 中结果可到金属镁在处理前后没有明显的变化,与分析结果相一致。

图3 镁表面颜色的变化Fig.3 Color change of Mg surface

2.2.3 物理吸附的方法对处理结果的影响

称取5 g分子筛置于烧瓶中,常温磁力搅拌抽真空30 min,量取40 mL 1-己烯,将其加入到上述抽完真空的烧瓶中,搅拌30 min,测定吸附样品中二氯乙烯的含量。重复上述操作,结果见表3。

从表3中的结果可以看出,分子筛吸附对产品中氯化物的脱除有一定的作用,经过3次吸附二氯乙烯的含量减少了78%,但是不能实现使其中的氯化物含量降至1 µg/g以下,而且存在吸附剂再生和产品损失问题。

表3 分子筛吸附后1-己烯中氯化物的含量Table 3 The content of chloride in 1-hexene after molecular sieve’s absorption

3 工业试验结果

根据上述脱氯研究结果,提出用六氯乙烷替代原催化剂中的四氯乙烷在 1-己烯工业装置上进行综合考察。9月下旬开始,均使用六氯乙烷来代替四氯乙烷来作为催化剂组分之一进行工业运行试验,截止到11月30日,两次开车共配制六氯乙烷5次,共计生产合格1-己烯1433.358 t。

工业装置采用六氯乙烷代替四氯乙烷后,对反应液和 1-己烯产品进行分析,结果表明:C6选择性提高了 1个百分点,1-己烯选择性由原来的99.34%提高到 99.45%。与此同时,对 1-己烯中的氯化物含量进行了分析,结果显示 1-己烯中 1,2-二氯乙烯的含量均在1 µg/g以下,总氯含量逐渐降至 2 µg/g左右。

工业装置运行结果表明:用六氯乙烷代替四氯乙烷后达到了预期的效果,即在催化剂配比和操作条件相同的条件下,1-己烯产品中 1,2-二氯乙烯含量降至1 µg/g以下,产品纯度达到99.3%以上。从而使 1-己烯产品中氯化物含量偏高的问题得到彻底解决,同时也使产品纯度得到有效提高,大大提高了产品市场竞争力。

4 结 论

(1) 针对 1-己烯产品中出现的氯化物,分析了氯化物产生的机理并进行了定性和定量分析。

(2) 根据1,2-二氯乙烯产生机理,开展了以降低 1,2-二氯乙烯的催化剂组分筛选研究,研究结果表明,用四氯化碳、四氯化锡和六氯乙烷分别代替的四氯乙烷作为催化剂组分之一时,1-己烯中氯化物含量都能控制在1 µg/g以下,综合考虑到催化剂的活性及1-己烯的选择性等多种技术指标,优选六氯乙烷来代替四氯乙烷作为催化剂组分之一。

(3) 针对产品中含有的 1,2-二氯乙烯,分别采用活泼金属和物理吸附的方法来脱除。结果表明:金属钠能有效脱除1-己烯中1,2-二氯乙烯,使用过程不太方便;金属镁几乎没作用;分子筛吸附的方式能够有效降低1-己烯中1,2-二氯乙烯的含量,但不够彻底,且存在吸附剂的再生和产品损失的问题。

(4) 1-己烯工业装置运行结果表明:在催化剂配比和操作条件相同、催化剂的活性及选择性等多种技术指标均满足要求的条件下,1-己烯产品中总氯含量降至1 µg/g以下。从而使1-己烯产品中氯化物含量偏高的问题得到彻底解决,同时也使产品纯度得到一定提高。

[1] Nexant Chem Systems,PERP Report[R].Alpha olefins,2008-04:2-11.

[2] 张闻,张文娟,孙文华. 后过渡金属配合物催化乙烯齐聚与聚合的研究进展[J]. 化学进展,2005, 17(2):310-319.

[3] 介素云, 张树, 孙文华. 乙烯齐聚催化剂的研究进展[J]. 石油化工,2006, 35(3):295-300.

[4] Reagen W K, Conroy B K, Freeman J W, et al. Process for the preparation of a catalyst for olefin polymerization: EP,608447A[P].1994-08-03.

[5]Freeman J W, Buster J L, Knudsen R D. Olefin production :US ,5856257[ P] .1999-01-05.

[6] Dixon J T, Green M J, Hess F M. Adances in Selective Ethylene Trimerisation-A Critical Overview[J]. J Organomet Chem, 2004,689:3641-3668.