制动主缸综合性能测试系统设计*

2013-09-04胡晓峰范伟军

阙 飚 陆 艺 胡晓峰 罗 哉 范伟军

(1.中国计量学院;2.杭州沃镭科技有限公司)

1 前言

汽车制动主缸是液压制动系统中的核心部件,为确保汽车行驶安全,制动主缸生产厂家在产品出厂前必须对其性能进行全面检测。目前我国的制动主缸性能检测设备多采用开环控制系统,普遍存在检测精度低和检测周期长等问题。国外进口的设备虽然检测精度高、检测项目全面,但其价格昂贵、维护成本高,不符合我国厂商的实际情况。

我国各科研机构对制动主缸气密性检测研究较多,但影响制动主缸性能的关键因素还有液压特性等,故只针对气密性进行检测无法全面反映其性能[1]。为此,本文在研究制动主缸结构和工作原理的基础上,参考汽车行业标准QC/T 311—2008《汽车液压制动主缸性能要求及台架试验方法》,设计了一套测试项目全面的汽车液压制动主缸综合性能检测系统。

2 制动主缸结构原理及测试项目

汽车制动主缸分双腔串列制动主缸、柱塞式制动主缸和中心阀式制动主缸。由于中心阀式制动主缸应用广泛,因此本文的测试系统主要针对中心阀式制动主缸的性能进行测试。

2.1 中心阀式制动主缸结构及工作原理

中心阀式制动主缸主体结构由第1活塞、供液腔、制动腔、回位弹簧和中心阀等组成,如图1所示。

制动主缸在不工作状态下,连接供液腔和制动腔的中心阀处于开启状态,供液腔和制动腔相互连通。当制动时,驾驶员踩下制动踏板,经真空助力器放大的制动踏板力推动主缸第1活塞运动,此时在复位弹簧作用下中心阀阀口间隙逐渐减小直至关闭,第1制动腔建立起工作液压,制动液由排液孔泵入制动管路产生制动。第2制动腔建压原理与第1制动腔相似。当汽车解除制动时,在第1回位弹簧和第2回位弹簧的共同作用下推动活塞回到原始位置,同时在控制销的作用下使中心阀开启,制动主缸恢复初始状态,制动力解除。

2.2 汽车制动主缸性能测试项目

制动主缸性能测试系统设计原理如图2所示,其综合性能的检测项目包括以下5项。

a.初始建压行程测试。制动主缸初始建压行程直接影响制动距离,其测试方法为:加载装置推动第1活塞运动,当各制动腔分别建立起0.1 MPa工作液压时,测量第1活塞移动的位移[2]。

b.输出功能测试。输出功能是制动主缸能否正常建立起工作液压的一项重要指标,其测试方法为:加载装置推动第1活塞运动,建立主缸最高工作液压和一腔失效时的液压状态,同时计算机自动采集液压传感器数据并描绘出位移-压力曲线。

c.密封性测试。密封性可分为真空密封性、液压密封性、气压密封性三部分。真空密封性测试方法为:当关闭排液孔并从供液孔抽真空时,测量缸体30 s内压力上升值;液压密封性测量方法为:当主缸建立起最高工作液压及130%最高工作液压时,测量各制动腔5 s内压力降;气压密封性反映了制动腔与供液腔之间的密封性,其测试方法为:加载机构推动第1活塞运动至设定行程5~12 mm位置,同时系统向排液孔充气,测量各制动腔在10 s内压力降。

d.无负载回程时间测试。回程时间是指主缸在无任何负载及外力作用下,第1活塞完全返回原位的时间,其测试方法为:加载装置推动主缸活塞到达最大行程位置,此时关闭负载装置进液孔,然后迅速撤销加载力,测量主缸活塞在无任何其它限制条件下完全返回原位的时间。

e.压差性能测试。

3 测试系统设计

根据测试项目并依据我国现阶段汽车液压制动主缸的生产状况及产品技术要求,设计了全自动化测试系统,系统结构如图3所示。

测试系统主要技术参数为:力测量精度为0.1%,气液压测量精度为0.3%,位移测量分辨率为0.1 mm,时间测量分辨率为0.01 s。

3.1 计算机测控系统设计

计算机测控系统由数据采集系统和运动控制系统组成。数据采集系统选用研华PCI-1711高精度数据采集卡,其拥有16路12位单端模拟量输入通道,采样速率为100 kHz,还有2路模拟量输出通道和16路数字量输入输出通道[3]。在运动控制系统中,为模拟不同制动状态下主缸推杆力的精确加载与快速释放,选用了MPC08运动控制卡。MPC08卡采用先进的控制芯片,具有梯形升降速曲线,最高输出频率为4.0 MHz,适用于数字式交流伺服系统或闭环步进电机控制系统,同时可外接原点、减速、限位等开关信号,以实现回原点、保护等功能,这些开关信号由MPC08卡自动检测并作出反映[4]。

3.2 真空子系统设计

真空子系统为检测系统提供了准确的真空度,其构成如图4所示。

在真空子系统中,选用极限压力为0.06 Pa、抽气速率为4 L/s的真空泵,可为系统提供稳定的真空度。利用电气比例阀调节系统所需的真空度,二位二通电磁阀负责气路的开启与关闭。选用量程为-1~0 bar、测量精度为0.3%的真空传感器对测试系统真空度进行精确采集。

当测量真空密封性时,首先将被测主缸装配在检测台上,关闭排液孔,两供液孔与真空子系统相连接。然后真空泵开始对系统抽真空,当缸体内部真空度达到设定值时切断真空源,此时电磁阀4和电磁阀8关闭,稳压后测量主缸内部压力的上升值。

3.3 气压子系统设计

气压子系统主要用于气压密封性能测试及夹紧气缸的运动控制,其构成如图5所示。

在气压子系统中,通过气源向储气罐进行充气加压,从而提供所需的气压值。利用电气比例阀4调节测试系统输入气压值,电磁阀负责气路的开启与关闭。调压阀13通过调节夹紧气缸的输入气体流量,实现了对气缸推杆运动速度的控制。选用量程为0~9 bar、测量精度为0.3%的气压传感器对系统气压值进行精确采集。

测试气压密封性时,首先将被测主缸安装在检测台上,将两排液孔与气压子系统相连接,打开气源开关,向储气罐进行充气加压。然后电气比例阀调节系统输入气压至20 kPa,同时伺服加载机构推动主缸活塞至设定行程位置,关闭电磁阀6和电磁阀10。稳压后测量制动主缸两制动腔在10 s内的压力降。

3.4 液压子系统设计

液压子系统用于对制动主缸输出功能、无负载回程时间及液压密封性等液压特性进行测试,其构成如图6所示。

在液压子系统中,利用回油缓冲瓶向制动主缸补充制动液。选用量程为0~250 bar、测量精度为0.3%的液压传感器对制动主缸第1、2制动腔输出的液压进行精确测量。负载装置主要用来替代实车中的制动轮缸,以实现液压输出及卸载的功能。选用最高工作压力为350 bar、最大流量为120 L/min的液压零泄漏阀,消除了因液压泄漏对液压性能测试的影响。

在制动主缸液压性能测试开始前,先将制动主缸安装在检测台上,启动排气注油程序对制动主缸进行排气注油,排气注油完成后再对制动主缸液压密封性能、初始建压行程、压差性能以及无负载回程时间进行测试。

初始建压行程测试流程为:伺服加载机构推动主缸活塞以0.5 mm/s的速度向前运动,计算机绘出第1、2制动腔输出液压随输入位移变化曲线,并分别记录主缸各制动腔建立起0.1 MPa液压时活塞移动的位移。

液压密封性能测试流程为:伺服加载机构推动主缸活塞向前运动直至主缸建立起最高工作液压,保持推杆位置不变,稳压5 s后测量主缸各制动腔在30 s内的压力降。

压差性能测试流程为:伺服加载机构推动主缸活塞以3 mm/s的速度向前运动,液压传感器测量各制动腔输出液压值,当某一腔液压到达5.0 MPa时,分别记录两制动腔输出液压值,两者差值即为缓加压压差。然后液压零泄漏阀3、4开启,制动液回流至回油缓冲瓶,伺服加载机构快速推动主缸活塞,使制动腔以25 MPa/s的速率上升,测量当主缸两制动腔中有一个建立起13.0 MPa液压时两制动腔的压力差值,此值即为急加压压差。

4 测试结果及分析

利用设计的测试系统对某汽车中心阀式制动主缸性能进行测试,将测试数据与汽车行业标准QC/T311—2008及厂家的技术指标进行对比分析。根据《测量不确定度评定与表示》(JJF 1059—1999)中不确定度的定义及评定要求,对各测试项目进行不确定度评定[5]。

4.1 制动主缸液压性能测试结果分析

制动主缸初始建压行程测试结果如图7所示。图7中曲线1和曲线2分别表示第1制动腔、第2制动腔的输出液压与第1活塞位移之间的关系。测试软件自动标出各制动腔在建立起0.1 MPa工作液压时第1活塞移动的位移特征点,分别用Smin1(第1制动腔初始建压行程)和Smin2(第2制动腔初始建压行程)表示。

缓加压压差性能测试结果如图8所示。图8中曲线1和曲线2分别表示第1制动腔、第2制动腔的工作液压与第1活塞位移之间的关系。测试软件自动获取当两制动腔中的某一腔达到5.0 MPa工作液压时两制动腔的压力差值。

急加压压差性能测试结果如图9所示。图9中曲线1和曲线2分别表示第1制动腔、第2制动腔工作液压与加载时间的关系。测试软件自动获取两工作腔中的某一腔建立起13.0 MPa工作液压时两制动腔之间的压力差值。

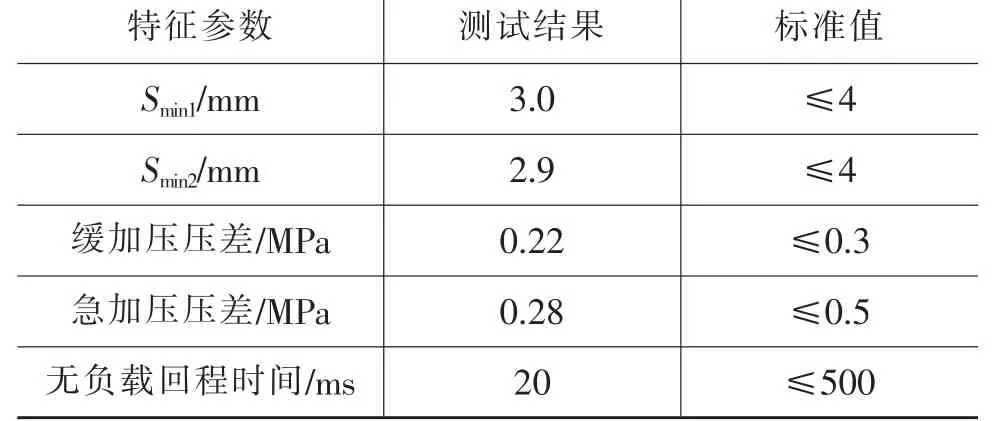

由表1性能测试数据可知,制动主缸的测试结果符合标准要求。

表1 测试特征值

4.2 密封性测试结果分析

对制动主缸的真空密封性、气压密封性和液压密封性分别进行测试,测试结果如表2所列。表2中Vp为真空密封性测试值,Ap1、Ap2分别为第1制动腔和第2制动腔的气压密封性测试值,Hp1、Hp2分别为第1制动腔和第2制动腔的液压密封性测试值。由表2可知,被测制动主缸密封性能符合标准要求。

表2 密封性测试结果

4.3 测试结果的不确定度分析

测量重复性引起的不确定度用A类方法评定,传感器、数据采集卡、机械结构设计误差等引起的不确定度用B类方法评定。

A类不确定度计算式为:

式中,xk为单次测量的特征值;s(xk)为测量标准差;uA为A类标准不确定度。

合成标准不确定度uc(y)由各影响因子测得值xi的测量标准不确定度uxi合成求得,即

式中,f为被测量y与测得值x之间的函数关系;∂f/∂xi为灵敏系数,表示测量值xi变化对被测量y的影响程度;uxi为由A类方法或B类方法评定的标准不确定度。

4.3.1 初始建压行程测量不确定度

重复进行10次初始建压行程测量,测量结果见表3(只列出第1制动腔初始建压行程Smin1)。

表3 初始建压行程测试数据

将表 3的测试结果代入式 (1)和式(2),计算得到测量标准差us=0.1523 mm,则由测量重复性引起的标准不确定度分量 u(Smin1)=us=0.1523 mm。

位移传感器的标准不确定度分量由标定报告得到,即u(s)=0.1999 mm;数据采集卡的标准不确定度分量u(ss)=0.0748 mm;机械结构设计误差引起的标准不确定度分量u(ms)=0.0796 mm。

则第1制动腔初始建压行程合成标准不确定度为:

计算可得uc=0.2740 mm。

取置信概率P=95%,查t分布表得包含因子k=2,则扩展不确定度U为:

计算得U=0.5480 mm。

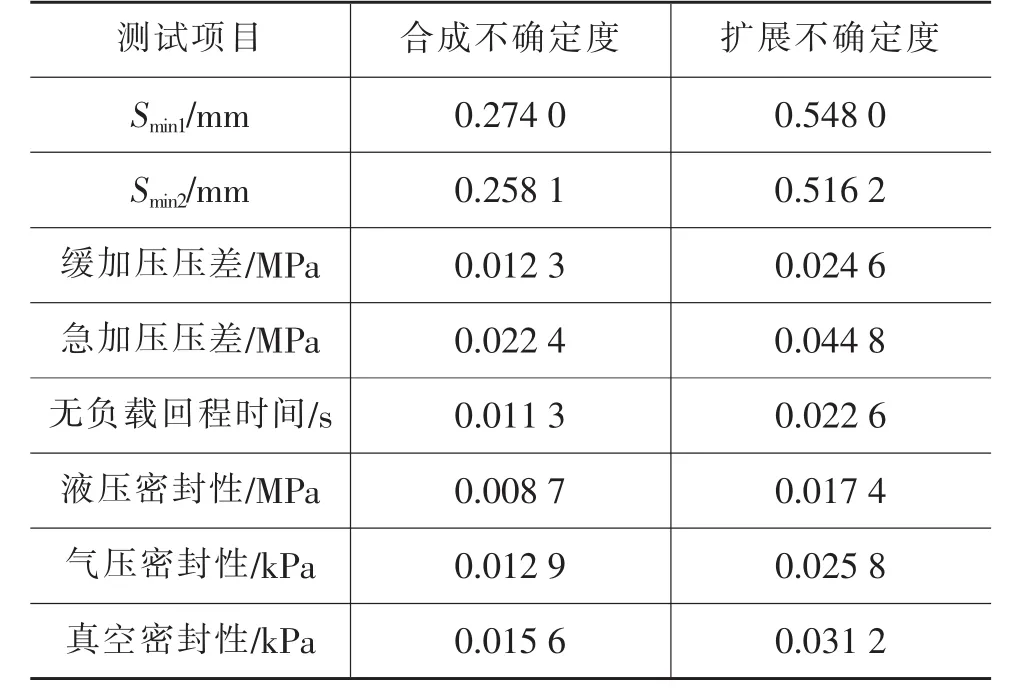

4.3.2 其它项目测量不确定度

对其它测试项目进行不确定度评定,结果如表4所列。不确定度分析结果表明,在现有条件下,各测试项目的试验结果在一定置信度下的置信范围是可被接受的。

表4 其它测试项目不确定度评定结果

5 结束语

设计了一套制动主缸综合性能测试系统,该系统是基于机、电、液、气及计算机控制一体化技术的综合测试系统,其检测精度高、系统实时性强,可对制动主缸的8项性能全面检测,完全符合汽车行业标准以及制动主缸生产厂家的产品性能检测需求。测试结果表明,该系统结构设计合理,设备安全可靠,测试数据合理有效,可很好地对制动主缸性能进行评价。

1 张津津,马朝永,等.差压检测法在汽车制动主缸气密性检测中的应用.机械设计与制造,2007(5):116~118.

2 QC/T 311-2008.汽车液压制动主缸性能要求及台架试验方法.2008.

3 陆艺,郭斌,等.基于高速数据采集的离合器踏板特性测试系统.汽车技术,2011(9):48~51.

4 金浪滨,陆艺,等.真空助力器性能在线检测系统的研究.汽车技术,2012(5):50~53.

5 JJF1059—1999测量不确定度评定与表示.北京:中国计量出版社,1999.