载货汽车货箱型式变化对空气阻力的影响分析

2013-09-04张国栋张春英韩永成宋春丽刘兴源

张国栋 张春英 韩永成 宋春丽 刘兴源

(中国第一汽车股份有限公司技术中心)

汽车在行驶中受到的阻力有滚动阻力Ff、空气阻力Fw、坡道阻力Fi和加速阻力Fj等4种阻力[1]。载货汽车货箱型式变化后,受影响最大的是空气阻力Fw。本文以装配典型的3种货箱型式的载货汽车为对象,通过CFD模拟分析对其进行空气阻力分析,以研究货箱型式变化对整车空气阻力的影响。

2 空气阻力CFD分析

空气阻力是指车辆在空气介质中运动时空气对车辆在前进方向上所产生的阻力。空气阻力主要由车身外形构成的形状阻力、车体突出物构成的干扰阻力、车内冷却通风系统构成的内循环阻力、车体与空气之间的摩擦阻力等组成。除内循环阻力外,其他阻力都与车身外形有关。在汽车动力学中,空气阻力[1]为:

式中,A为迎风面积,即汽车行驶方向的投影面积;ua为汽车行驶速度。

公式(1)中CD为空气阻力系数,又称为流线型系数,它是表明汽车外部形状、车体突出物、空气摩擦、车内通风等各种因素对空气阻力的综合影响程度,CD值小,空气阻力就小。因此,测定汽车的CD值对开发汽车产品具有重要意义。精确测定汽车的CD值,通常要在风洞中进行试验。考虑到建造风洞费用及试验能耗较高而不易普遍应用,因此本文通过空气动力学模拟分析获得CD的数值。

公式(1)主要考虑整车的迎风面积和外部流线型程度,对整车所受的空气紊流考虑不多,而载货汽车货箱引起的空气紊流对空气阻力的影响不容忽视。因此,本文主要从空气紊流的角度研究载货汽车货箱型式变化对空气阻力的影响。

2.1 分析模型

分析模型是以某4×2载货汽车底盘为基础,匹配普通栏板式货箱、封闭式货厢和仓栅箱3种不同型式的货箱,如图1所示。3种模型的货箱长度、宽度及水平安装位置均相同,其中普通栏板式货箱内高400 mm,封闭式货厢及仓栅箱内高均为2200 mm。

计算采用1:1的三维数据模型(3种模型底盘数据相同,仅货箱部分不同),为真实模拟空气阻力情况,模型的后视镜、油箱、蓄电池、储气筒、轮胎等车外主要附件均未做简化。计算过程以常用车速 80 km/h(即风速 22.2 m/s)、温度 20℃的工况进行。

按照CFD流体动力学的计算方法建立计算模型,用数值方法求解,从而得出空气阻力计算结果。图2为模型纵向中心对称面外廓测量点微孔布置图。因各模型底盘数据相同,即模型下表面阻力分布规律相似,所以着重分析模型上表面即车箱周围的阻力情况。

2.2 空气压力分布比较

3种整车表面空气压力分布云图如图3所示。

a.由图3a可知,普通栏板式货箱整车压力分布比较集中,其主要分布在驾驶室前部、货箱内部及尾部。货箱内部空气速度变化相对较大;货箱尾部空气速度较低,形成局部负压区。

b.由图3b可知,封闭式货厢整车的驾驶室前部和货厢前部露出部分存在压力较大的区域。由于驾驶室和车厢存在高度差,一部分绕过驾驶室顶部涡流区的气流直接冲击厢体的迎风面,形成正压区。流过该区域后,气流附着在厢体表面向后流动,最后汇入车厢尾部气流中,在压强差的作用下形成下卷涡流。由于涡流消耗大量的能量,因此尾部涡流区内表现为较强的负压。

c.由图3c可知,仓栅箱整车的驾驶室前部、货箱前板的前后表面露出部分及后板前后表面均存在压力较大区域。与封闭式货厢整车相同,仓栅箱整车的驾驶室和车箱之间同样存在高度差,因此绕过驾驶室顶部涡流区的气流冲击箱体的迎风面,从而生成正压区。流过该区域后,气流附着在箱体前板内表面,与车箱内压强较小的气流形成涡流,从而生成负压区。向后流动的气流在车箱后板内表面形成较大涡流区,然后汇入车箱尾部气流中形成下卷涡流。由于其相对封闭式货厢增加了2个较大的涡流区,因此仓栅箱整车受到更大的空气阻力。

3种模型中心对称面上的压强分布如图4所示。由图4可知,3种整车驾驶室部分的空气阻力相近,车箱部分的空气阻力差别较大。普通栏板式货箱所受阻力相对较小;封闭式货厢由于受力面积大,阻力增大较多;仓栅箱受力面积也大,且因车箱前、后内板受到阻力作用,所以阻力最大。

2.3 空气矢量分布比较

不同空气流动方向导致所受阻力也不同,3种整车周围空气矢量及速度分布如图5所示。

a. 由图5a可知,普通栏板式货箱整车的货箱内部及尾部气流方向变化较大,流过发动机舱的气流在货箱前部存在方向突变。由于货箱后板较低,流入货箱内部的气流大部分可平稳流出。

b.由图5b可知,封闭式货厢整车的货箱上部及尾部空气方向变化较大,局部存在涡流区。

c.由图5c可知,仓栅箱整车的货箱上部、内部及尾部气流方向变化频繁,存在较大涡流区。

3种模型输入的空气速度相同,模型中心对称面周围的空气速度分布如图6所示。由图6可知,3种整车驾驶室前部空气速度相近,驾驶室上部及车箱周围空气速度较高。相对于普通栏板式货箱,封闭式货厢和仓栅箱前部暴露部分阻碍了气流流动,在车顶后缘形成速度较高的回流区,同时车箱周围的空气速度也存在明显变化,尤其是进入仓栅箱内部的气流方向和速度均变化较大。

2.4 空气流线分布比较

空气流动路线的不同导致车箱前、后阻力有所差异,3种整车周围空气流线分布如图7所示。

a.由图7a可知,普通栏板式货箱整车周围空气流线平直稳定,无较大紊流区。受货箱前保险杠影响而形成局部涡流区,但影响较小。

b.由图7b可知,封闭式货厢整车周围空气流向变化较大。驾驶室顶部气流由于货厢的阻挡,形成规则的涡流;货厢尾部存在涡流区,但形状不规则,该涡流区主要由流过整车底部的空气引起。

c.由图7c可知,仓栅箱整车周围空气流向混乱。驾驶室顶部存在涡流区;货箱顶部及侧面进入较多流动空气,货箱内部空气流线杂乱无章。

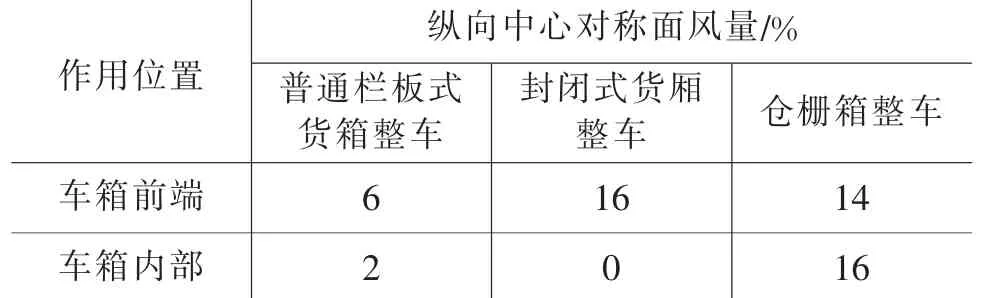

3种模型输入的风量相同,模型中心对称面上直接作用于车箱的风量见表1(按起作用的风量占输入风量的百分比表示)。由表1可知,普通栏板式货箱周围风量相对较小,虽然有少量进入车箱,但平稳流出后影响不大;封闭式货厢所受风量主要集中在货箱前端高出驾驶室位置处,其风量较大;仓栅箱在前端高出驾驶室位置处所受风量几乎与封闭式货厢相同,然而气流绕过车箱前板后又进入车箱内部进行作用,因此其影响整个车箱的风量相当于封闭式货厢所受风量的2倍。

表1 纵向中心对称面风量数据

2.5 空气阻力值比较

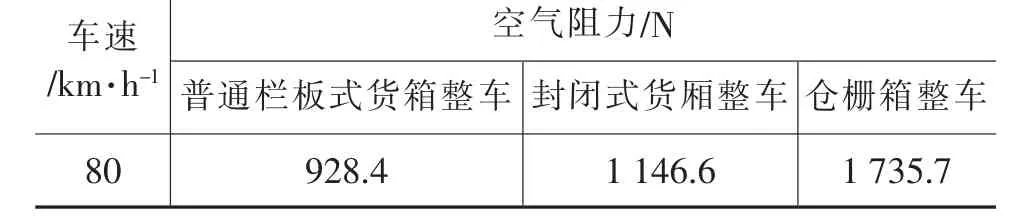

CFD模拟计算得,3种整车空气阻力相关参数见表2。

表2 空气阻力相关参数

由公式(1)计算出3种整车所受空气阻力如图8所示。

由计算结果可以看出,普通栏板式货箱整车的迎风面积和空气阻力系数都较小,因而空气阻力最低,尤其是将货箱封闭后,减少了空气紊流的影响,空气阻力系数进一步减小,经计算当车速为80 km/h时,空气阻力可降低约7%,可见用普通栏板式货箱运送体积较小的货物时(未填满货箱),有必要在货箱上方覆盖苫布,形成封闭厢;对于封闭式货厢整车,货厢高度增加导致其迎风面积较大,尽管空气阻力系数相对普通栏板式货箱整车有所降低,但整体空气阻力增加较大,当车速为80 km/h时,空气阻力增加约30%,需采取增加车顶导流罩、货厢尾部增加导流装置、采用流线型货厢等措施减小阻力;仓栅箱整车的迎风面积和空气阻力系数都较大,因而空气阻力最大,当车速为80 km/h时,空气阻力相对普通栏板式货箱整车增加约90%,其空气阻力系数远大于所对应的封闭式货厢整车,可见其空气紊流影响明显。所以仓栅箱整车无论空载和满载均需使用苫布覆盖货箱以形成封闭货厢,同时增加车顶导流罩,降低车箱前部阻力,或货箱两侧护栏用苫布封闭以减少从侧向进入货箱的空气量。

3 试验验证

以某4×2载货汽车底盘(与计算模型相同)为基础,分别匹配普通栏板式货箱、封闭式货厢和仓栅箱3种不同型式的货箱,通过实车试验比较整车阻力情况。3种整车试验总质量一致,试验环境相同。

3.1 滑行试验比较

整车滑行试验验证的是整车的总体阻力情况。在试验场水平路面上,将汽车加速到一定速度,然后脱挡让汽车直线滑行,此过程中忽略轴承处的摩擦。滑行试验结果曲线如图9所示。由滑行试验数据及其他已知条件可以求出整车行驶阻力,比较图如图10所示。有内胎轮胎的滚动阻力为:

式中,W=12000 kg;fk=0.005575;va为常用车速。

整车滚动阻力计算结果见表3;整车行驶阻力减滚动阻力即为空气阻力,因此得整车空气阻力如图11所示;车速为80 km/h时的空气阻力见表4。

表3 滚动阻力计算结果

表4 车速80 km/h时整车空气阻力

由于试验采用的是同一载货汽车底盘换装不同的货箱,即滚动阻力不变,所以整车滑行试验结果直接体现的是空气阻力的差异。由图9可知,普通栏板式货箱整车空气阻力最低;封闭式货厢整车空气阻力有所增大,当车速为80 km/h时,空气阻力增大24%;仓栅箱整车空气阻力远高于其他两种整车,空气阻力比普通栏板式货箱整车增大87%。

3.2 动力性试验比较

动力性试验验证的是整车的动力性能水平。由于进行试验的3种整车所用底盘没变,也就是发动机所提供的驱动力不变,滚动阻力不变,因此动力性好反映出其空气阻力小、动力性差反映出其空气阻力大。由最高挡加速试验结果(图12)可见,车速由50 km/h加速至80 km/h过程中,普通栏板式货箱整车加速时间最短,动力性最好;封闭式货厢整车动力性有所降低,加速时间增加约5%;仓栅箱整车动力性最差,加速时间相对普通栏板式货箱整车增加约35%,且其最高车速明显降低,因而像高速公路等对车速有较高要求的工况,需要增加发动机功率,以提高其动力性水平。

3.3 经济性试验比较

经济性试验分析的是整车的能量消耗情况。由于底盘没变,整车以同一挡位、同一车速行驶时,燃料消耗量越高说明消耗的能量越多,即抵消的阻力越大,燃料消耗量越低说明消耗的能量越少,即抵消的阻力越小。经济性试验结果曲线如图13所示,以最高挡80 km/h等速行驶时,普通栏板式货箱整车油耗最低;封闭式货厢整车燃料消耗量变大,增加6%;仓栅箱整车燃料消耗量最大,相对普通栏板式货箱整车增加39%。另外,通过试验测得其空载且车速为80 km/h时,不带后门可降低油耗10%以上,可见其货箱后部空气紊流较多,导致局部空气阻力较大,因此有必要安装空气阻力较小的护栏型的货箱后门。

4 结束语

a.通过同一载货汽车底盘匹配常用的普通栏板式货箱、封闭式货厢及仓栅箱,分别建立整车空气阻力CFD计算模型,用CFD计算整车空气阻力的方法比风洞试验的方法简单易行,成本低。

b.采用与计算模型相同的同一载货汽车底盘换装3款货箱,分别经过整车滑行试验、加速性能试验和经济性试验验证。CFD模拟计算结果与整车试验结果有较好的一致性,证明该方法实用有效。

1 余志生,等.汽车理论.北京:机械工业出版社,2006.

2 孔珑.工程流体力学.北京:中国电力出版社,2007.

3 章本照,等.流体力学数值方法.北京:机械工业出版社,2003.

4 刘儒勋,舒其望.计算流体力学的若干新方法.北京:科学出版社,2003.

5 王望予.汽车设计.北京:机械工业出版社,2000.

6 何耀华.汽车试验学.北京:人民交通出版社,2005.