风力发电机组用发电机碳足迹分析

2013-09-02张燕红余冰张舒扬

张燕红 余冰 张舒扬

研究碳足迹成为工业领域的一种“时髦”,新能源也不例外。采用国际通行的技术标准和方法,通过对风电配套产品碳足迹的研究,对国产主流风力发电机组全生命周期的碳排放量进行评估,为国家风电产业的规划和发展提供支持与保障。

根据PAS2050:2008,风力发电机组发电机碳足迹计算主要包含五个步骤如下:首先绘制产品生命周期的过程图,从原材料到处置,包括所有的材料流、能量流和废物流;其次确定边界,并进行下一步碳足迹计算,以帮助确定优先序;然后收集整个生命周期所有阶段的材料用量、活动和排放因子的数据;再次计算产品的碳足迹,最后评价碳足迹分析的准确性。本文主要对某厂生产的1.5MW风力发电机组用发电机进行碳足迹评价,为风力发电机组整机碳足迹评价提供支持。

过程图

绘制过程图可以确定所选产品生命周期有贡献的所有材料、活动和过程。过程图在整个碳足迹计算过程中作为一种宝贵的工具,提供了走访的起点,并提供了指导收集数据和计算碳足迹的图示参考。根据风力发电机组用发电机的产品特点,本次宜采用从商业-到-商业(B2B)的模式绘制过程图。从商业-到-商业的碳足迹停止于该产品被提供给另一个制造商的节点,也就是发电机制造商将电机提供给风力发电机组整机制造商为碳足迹停止节点。

确定系统边界

遵循将产品单元中所有的实质性排放包含在内的总体原则,确定产品碳足迹评价的范围,而对于边界内非实质性排放源(不足碳足迹总量的1%)、输入过程的人力、消费者到零售点的交通和动物提供的运输可不予考虑,对那些排放量大的源要重点关注。

本次研究最终确定的系统边界为:包括生产发电机从原材料的输入-贮存-生产零部件-组装-测试所涉及范围排放量, 只考虑正常生产状况下的排放(包括产品返工的排放), 不考虑材料代用,不包括异常情况下的车辆、设备损坏的碳排放。考虑材料的利用率,即用成品中每一材料的净重、合格率、材料利用率得到生产一台产品所消耗的材料。边界选取中要将公共设施部分的排放平均分配进去,因此公共设施如办公楼、供水、锅炉等厂配套设施在进行充分调查的基础上也要包括在边界内。

碳排放数据的收集和计算

收集各项活动数据及相关活动折合成碳排放量的排放因子等。

要收集生产发电机从原材料的贮存--生产零部件--组装--测试所涉及范围排放量的全过程数据,只考虑正常生产状况下的排放, 包括产品返工的排放,不考虑材料代用, 不包括异常情况下的车辆、设备损坏的碳排放等。

1、原材料及成品件碳排量

风力发电机组用发电机原材料主要使用了球墨铸铁以及合金结构钢,1.5MW齿轮箱成品外购件主要包括硅钢片、漆包线、绝缘材料、绝缘端子、主轴、轴承、钢材、铜材、螺栓螺母垫片,冷却器、冷却风扇,润滑油等。

根据中国原子能科学研究院提供的排放因子数据,钢铁为2.2t CO2/t,不锈钢为4.6t CO2/t、玻璃纤维5.778t CO2/t、铜3.5t CO2/t。

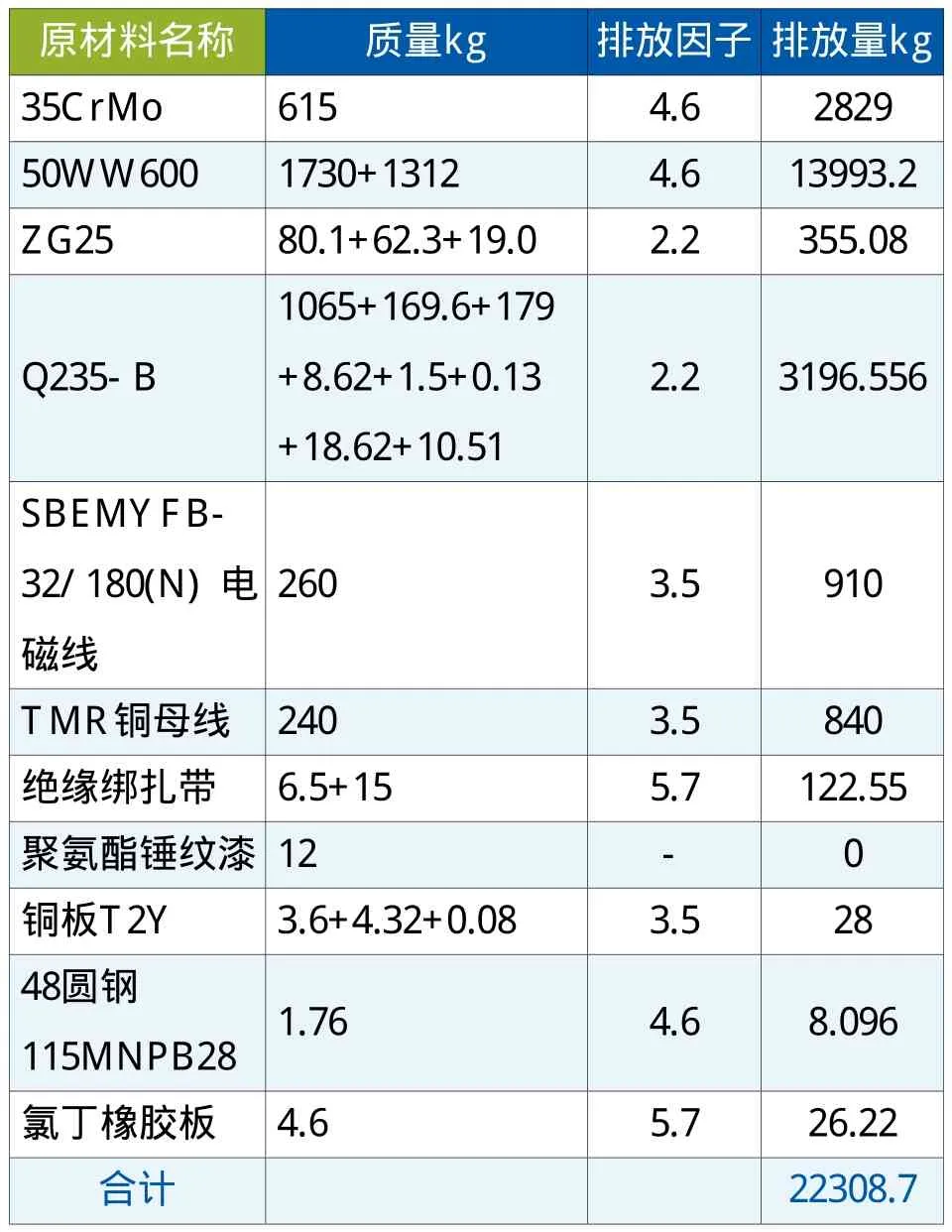

发电机原材料质量乘以排放因子即可得到原材料的排放量,下表(此处忽略了小于1%的其它材料):

表1 原材料碳排放

原材料碳排量的总和为22308.7千克CO2。

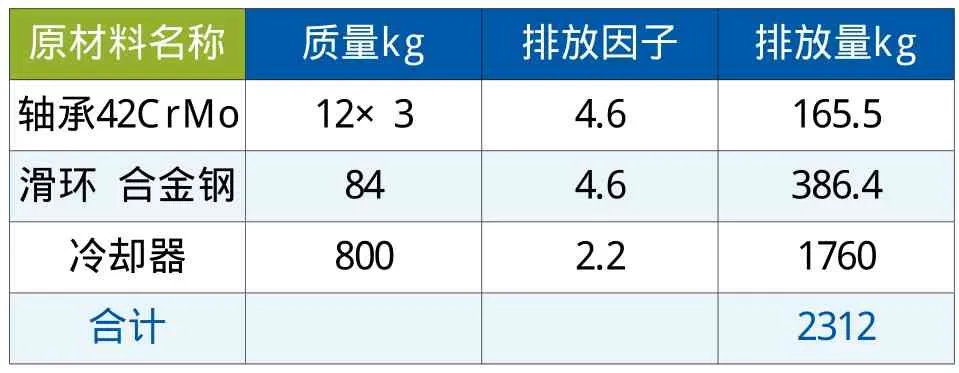

由于外协件直接从供应商处购买,故碳排放数据无法直接获取,此处仅以外协件主要材料质量为准,估算排放量。

表2 外协件碳排放

发电机使用标准件(螺栓、螺母、垫圈、销等)的总重量为116.22kg,具体计算见附表,标准件的主要原料为一般钢材,根据碳钢的排放因子2.2tCO2/t,标准件的排放量为总质量乘以排放因子等于255.68kg。

制造一台发电机所需外协件及标准件总的碳排放量为2567.69千克 CO2。

2、制造过程碳排量

发电机制造过程碳排量计算方法按照下列方法进行:以运行时间×耗能设备功率作为生产一个零部件所消耗的电量,之后再与排放因子相乘即得到排放量。

根据国家发改委气候司发布的《2011中国区域电网基准线排放因子》

利用文件中第四部分“排放因子数值”结果,根据所属电网,选择所消耗电网的OM和BM数值.其中OM为2007-2009年电量边际排放因子的加权平均值;BM为截至2009年的容量边际排放因子;利用选定的OM和BM数值,计算组合排放因子EFCM,即EFCM=(EFOM+EFBM)×50%,并以此EFCM数值作为所消耗电网的排放因子以计算所耗电量的碳排放因子.

分析的电机的生产商属于华东区域电网,那么OM为0.8367,CM为0.6622,所以EFCM等于0.7495(tCO2/MWh)即0.7495x10-3(tCO2/kWh)。

发电机进行制造加工的部件主要有以下零部件:主轴、转子、定子、端盖、箱体(机座)、接线板。

此外,发电机各零部件制造完毕后还需要进行装配、试车、喷漆、终检包装。

下面就以发电机转子加工为例,阐述加工过程的碳排量计算步骤;

转子加工工序

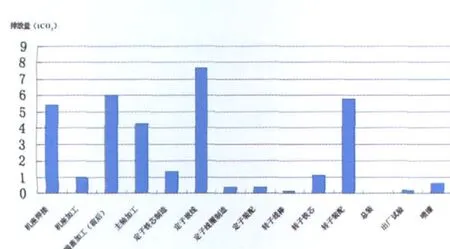

经计算,各工序炭排量如下图所示:

3、公共设施碳排量

2011年生活及办公用电153500kWh,产量为660台1.5MW双馈电机,折合每台电机为255.83kWh;

办公楼用电碳排量计算等于折合到每台齿轮箱用电量乘以排放因子,即255.83×0.7495=191.745千克CO2

如此可得出,单台发电机的碳排量=发电机原材料碳排放+外协件碳排放+标准件碳排放+制造加工过程碳排放+公共用电碳排放=22308.7+2312+2567.69+34125.4+191.745=61505.54kgCO2,即单台电机的碳排放总和为61.506吨CO2。

不确定性检查

对产品不确定性分析是一种对精度的衡量,其目的是衡量碳足迹结果中的不确定性并使其最小化,提高碳足迹结果的可信度,以及提高基于碳足迹的决策水平。

本次对发电机碳排放研究的不确定性主要体现在以下几点:

1)外购件如轴承,润滑油,冷却系统(含冷却风扇、油泵油管),螺栓螺母等,未取得供应商的数据,故仅按照质量估算了碳排量。

2)电机中绝缘材料排放因子不确定,因绝缘材料占比重较小,由此产生误差影响不大。

3)发电机制造过程中采用的是功率乘以工时的方法获得电量消耗,因为加工设备如车床、铣床、磨床等并非所有时刻都运行在额定功率点,故该方法计算得到的电量消耗较实际过程要大。

4) 装配及部件移动工位时起吊设备的耗能未计入。

由以上可以算出,一台额定功率为1.5MW的风电用发电机制造过程及原材料的碳排量为61.506吨CO2,折合耗电为82062.71kWh(系数为:0.7495x10-3(tCO2/kWh),也就是风力发电机组满负荷发电55小时就可把发电机本身的碳排放量抵消。但是发电机的碳排量仅占整个风力发电机组的一小部分,风力发电机组的碳排量有待进一步的分析计算。