QG400/300型给水前置泵安全节能优化分析

2013-09-01赵兴楼邹节廉

李 刚,赵兴楼,邹节廉

(1.华能国际电力股份有限公司上安电厂,石家庄 050310;2.天津市武陵节能技术公司,天津 300204)

1 概述

华能国际电力股份有限公司上安电厂2台600 MW超临界直接空冷机组各配置2台50%容量的QG400/300型电动给水前置泵和MDG366型汽动给水主泵。给水前置泵为卧式中开双吸式,设计流量1 125.5t/h,设计扬程122m,转速1 480r/min,效率82%,必需汽蚀余量NPSHr为3.7m,轴功率456kW,最小流量320m3/h,最小流量下扬程150 m;汽动给水主泵设计流量1 125.5t/h,设计扬程3 394m,调速范围2 800~6 000r/min,必需汽蚀余量为38m,轴功率12 046kW。

给水前置泵2008年8月投产运行,一年以后即出现了效率严重下降,泵壳部分冲刷现象。经多次解体检修,改进泵壳密封结构后,泵效率大幅提升,但仍然存在着耗电大,且低流量时,常出现自抖动、串轴问题,稳定性较差。为了节能减排,提高低负荷稳定性,降低前置泵的耗电率,利用5号机组大修机会,对B给水前置泵进行了节能优化改进。

2 给水前置泵安全节能优化诊断

检修前对5号机组B给水前置泵进行了全面经济安全优化诊断测试及分析,为改进提供科学依据。

2.1 现场诊断测试试验

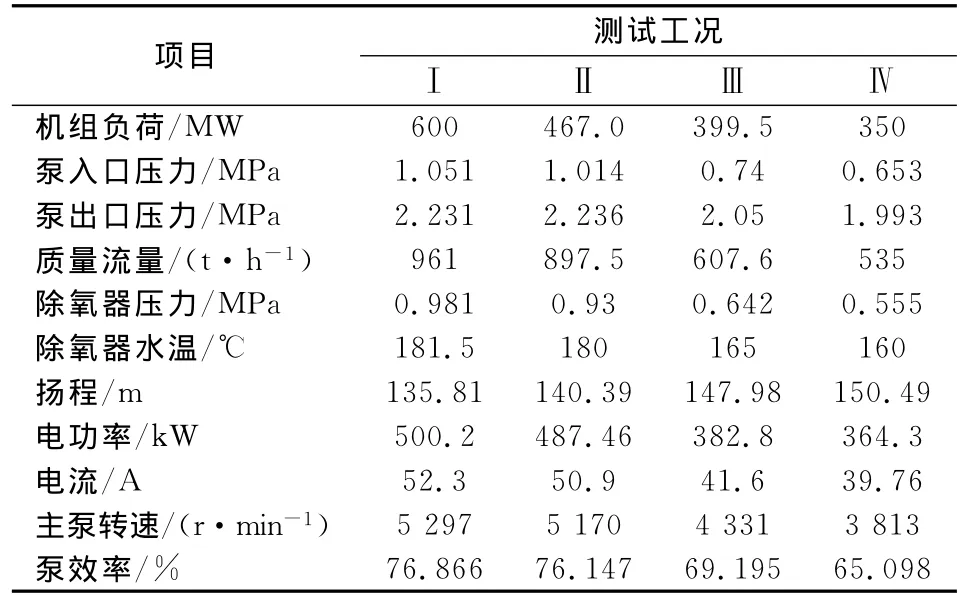

在机组正常稳定工况下,按不同负荷测量前置泵的流量、进出口压力及电功率等参数,从而计算求得泵的性能曲线。使用0.4级标准压力表进行测量进出口压力,采用现场流量表进行流量测量,采用现场0.2级功率表测量电功率,使用现场表计测量除氧器压力、温度、主泵出口压力、转速、机组负荷等参数。5号机组B给水前置泵改进前诊断测试数据见表1。

表1 5号机组B给水前置泵安全节能优化前诊断测试数据

2.2 诊断结果分析

从现场诊断测试结果和以往运行维护状况分析,给水前置泵存在下列问题。

2.2.1 可用汽蚀余量过大

给水前置泵的作用是保证汽动给水主泵不汽蚀,根据安全稳定性分析和国内外前置泵安全经济使用情况分析,按给水主泵可用汽蚀余量(NPSHa)等于1.6~2.1倍必需汽蚀余量(NPSHr)选择配置给水前置泵,可保证汽动给水主泵的安全经济运行。根据改前诊断测试,在满负荷600MW工况下的扬程为135.81m,再加上除氧器水位标高,对前置泵的倒灌高度为16.1m,扣除管道阻力 (含主泵前流量表的压损和滤网阻力)和汽动给水主泵标高15.1 m,可用汽蚀余量NPSHa=135.81+16.1-5-15.1=131.81m,为NPSHr(38m)的3.47倍,明显高于最佳范围,可以通过削减扬程,达到节电效果。

2.2.2 效率低

给水前置泵最高运行效率只有76.866%,与先进水平比较,仍有3%~5%的差距。

2.2.3 低负荷时稳定性差

由于给水前置泵采用的双吸叶轮,其比转数只有58.6,属于低比转数泵,扬程较高,过大的扬程必然造成前置泵叶轮直径大(φ650mm),质量大。而该机组又经常处于低负荷工况,使给水前置泵经常在额定流量的50%左右低负荷高扬程下运行,必然造成泵内流动旋转失速、流动颤抖和压力脉动,使轴向力波动明显增大,无法平衡,再加上叶轮流道制造工艺差,两侧叶轮对称性差,更加剧破坏了转子的稳定性,从而造成了转子抖动串轴、稳定性差。通过削减扬程的方法能够解决低流量工况下转子抖动串轴问题。

3 优化措施

根据机组满负荷时给水前置泵的流量Q=1 085.0m3/h(见表1),按8%裕量考虑,为此确定改后最佳设计流量Q=1 171.8m3/h,扬程H≥81 m,η≥81%。具体实现措施如下。

3.1 削减扬程

a.采用特殊的车削办法,经优化设计,将叶轮外径平均车小20%,并使叶片出口端呈鱼尾形,增大叶轮与蜗壳之间的距离,形成较大的缓冲环室空间,使低流量下的旋转失速、流动颤抖和压力脉动明显削弱,轴向力波动大大减少,从而降低低流量时的流动不稳定性,提高转子的刚度。

b.采用焊补磨削的办法,减少叶片出口角,并提高叶片的均布对称性和削薄叶片出口端,提高叶轮流动稳定性和减少出口流动损失。

3.2 通流改造

为了弥补叶轮车削后泵效率下降的情况对叶轮和蜗壳进行通流部分改造。

a.对原叶轮入口叶形进行优化改进。采用高效鱼头形叶形,增大开口数,并消除叶片入口节距误差,提高泵的效率和汽蚀性能以及叶轮入口流动均匀对称性。

b.优化叶片出口角。使出口角从24.2°减少到22.6°,削薄叶片出口段工作面,修磨长度100mm及以上,使出口端厚度由8mm减少到3.2mm,并消除叶片出口节距误差。

c.优化叶轮出口宽度。采用精细加工方法,使叶轮出口宽度由44mm扩大到53mm,消除叶轮叶片出口宽度和出口节距误差。

d.优化叶轮流道。磨削修薄叶轮中间隔板出口厚度,使整个通流面积先缩后扩平滑过度,并尽量消除叶轮盖板和中间隔板内流面对轴孔的跳动,提高流道的均匀对称性。

e.优化蜗壳隔舌型线。将2个圆头形隔舌改为鱼头形,略扩喉口面积,并修磨提高蜗壳流道光洁度平整度。

3.3 确保密封间隙合理

高标准进行检修组装,保证合理的密封间隙,组装时应严格控制推力轴承的游隙为0.10~0.15 mm,并将外圈压死。

4 优化效果

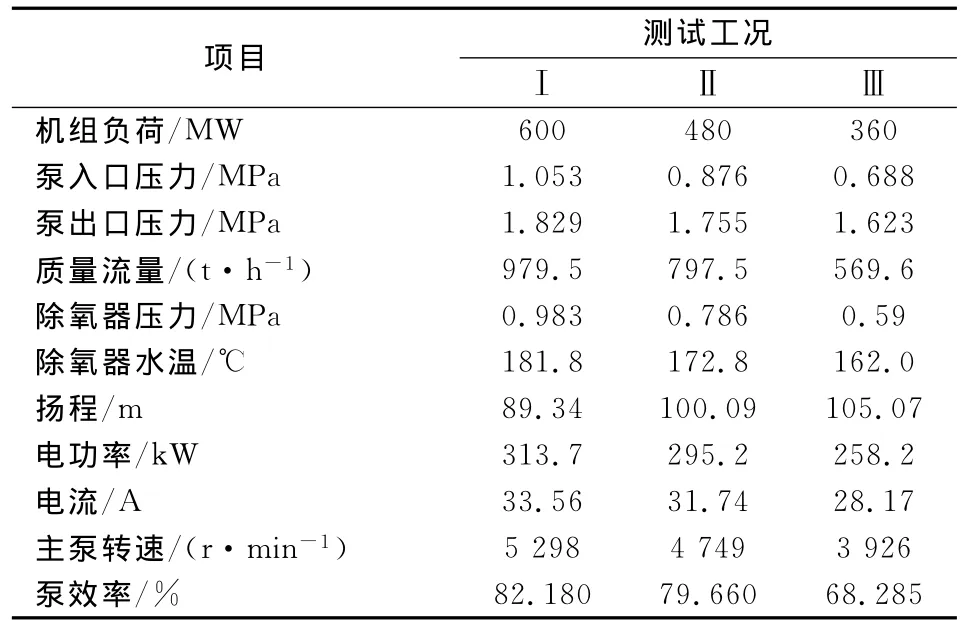

按以上优化改进方案进行改造后,5号机组B给水前置泵一次启动成功,运行平稳、振动小,机组低负荷时泵均无转子抖动、串轴问题。为了准确测定改后节电效果,进行性能测试,结果见表2、图1。

表2 5号机组B给水前置泵节能优化后测试数据

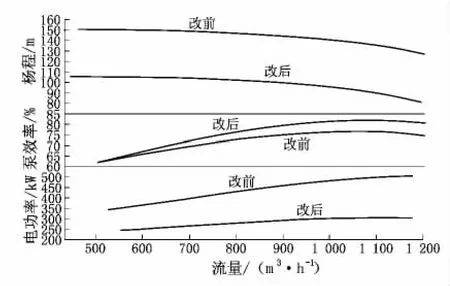

从图1、表1、表2比较可以看出:优化改造使泵的效率提高了2%~6%,最高运行效率达82.18%。改后前置泵扬程下降了45m,但满负荷工况下由于泵出力和效率提高,扬程仍有83m,对应可用汽蚀余量NPSHa仍有79m,为主泵必需汽蚀余量的2.08倍,扬程可满足汽蚀性能要求。

图1 5号机B给水前置泵节能优化前后性能测试曲线

在运行工况内,给水前置泵电流下降了12~19 A,电功率平均下降了153kW,按年运行7 200h计算,则改后年节电110.16万kWh。

根据机组小汽轮机进汽、排汽参数和能量价值分析法计算求得,小汽轮机的耗能增加占前置泵节电数的30%,即改后前置泵节电有效率为70%,则实际平均年可节电110.16×0.7=77.112万kWh,按上网电价0.43元/kWh计算,则年效益33.158万元,每台前置泵改造费用约11万,即投资回收期仅3.98个月。

从投运半年情况看,前置泵运行平稳,轴承振动、温度等参数都达到了优良标准,解决了低流量工况下转子抖动串轴问题,提高了前置泵的安全稳定性。

5 结束语

通过对华能国际电力股份有限公司上安电厂600MW超临界机组QG400/300型给水前置泵进行节能优化诊断测试和改进,解决了该型泵设计裕量偏大、运行效率低、安全稳定性差等问题。改进后,提高了该给水前置泵的效率,降低了前置泵的耗电率;同时,解决了低负荷时给水前置泵转子抖动串轴问题,振动、轴承温度等参数均达到了优良水平,提高了设备的安全稳定性。该优化改进既有明显的节电效果,又能提高安全稳定性,适用于所有大型机组给水前置泵的安全节能优化改进。