高压加热器包壳修复工艺分析及应用

2013-09-01张瑞杰绳高峰杨进程

张瑞杰,绳高峰,杨进程

(华能国际电力股份有限公司上安电厂,石家庄 050310)

华能国际电力股份有限公司上安电厂(简称“华能上安电厂”)二期2台6号高压加热器于1997年正式投入运行,加热器为立式U形管表面式换热器,型 号为 JG-835-1-1。此高 压加热 器 采 用 300 MW汽轮机三段抽汽,汽侧入口设计压力2.07 MPa;汽侧工作压力1.63MPa;汽侧入口设计温度470℃;汽侧工作温度428/202℃;壳侧水压试验压力3.11MPa。大型火电厂回热系统中高压加热器的投入率是机组热效率的重要指标[1],自2004年开始,6号高压加热器多次出现管束泄漏,高压加热器壳体超温,蒸汽过热冷却段进口套管开裂等缺陷,严重影响了机组的热效率和安全运行。

1 高压加热器包壳存在的问题

2005年3号机组C级检修过程中,对6号高压加热器进汽口管座进行金属监督检查时,发现管座内衬不锈钢套管与管座焊口开裂,进行了临时补焊处理。进一步检查,发现内衬管与内包壳焊口下方开裂现象严重,当时临时进行了搭接板焊接处理,内包壳其它部位焊缝未发现大的缺陷。在2006年3号机组小修时,再次检查6号高压加热器进汽口,发现高压加热器蒸汽进口管座内衬不锈钢套管焊口再次开裂,内包壳与高压加热器封板焊口开裂,对此只进行了进汽套管补焊处理,内部封板开裂焊缝未处理。2007年3号机组6号高压加热器运行中发现,三段抽汽温度达到480℃,高压加热器蒸汽进口外壳体温度达到450℃,超过了蒸汽进口的工作温度,存在外筒体超温问题,严重影响了6号高压加热器的安全运行,3号机组6号高压加热器退出运行。

2 高压加热器包壳损坏原因分析

高压加热器筒体直径1 400mm,壳体壁厚20 mm;内包壳壁厚10mm;蒸汽进口短接衬管壁厚5 mm。高压加热器外壳体整体采用SA516Gr70材质,进汽口管座材质采用15CrMoⅡ,内包壳材质为Q235-A。进汽口内衬材质0Cr18Ni9不锈钢管与内包壳进汽口采用角焊接,内包壳与高压加热器管束封板采用角焊接。正对进汽口设置了进汽导流挡板,防止蒸汽进入时直接冲击管束。

高压加热器内包壳和蒸汽挡板损坏的主要原因是此高压加热器为倒置式[2],内包壳与封板形成上下角焊缝在厂家制造时条件受限,内包壳上下封板焊缝焊接较少,焊接质量不佳,不锈钢套管与内包壳,蒸汽管座焊接强度不够。当汽轮机通流间隙偏大,三段抽汽温度达到了480℃,超过了内包壳材质的使用范围,由于高温进汽后,内包壳受热不均,包壳受热膨胀后,封板下部没有支撑力所以要向下膨胀,内包壳要向外膨胀,因此在内包壳和封板焊缝处形成应力,致使焊缝开裂。当内包壳进汽套管与进汽管座或与内包壳焊缝开裂损坏后,高温蒸汽将直接进入高压加热器外壳体,使外壳体超温,造成外壳体变形、鼓包或泄漏,严重危害高压加热器的安全正常运行。鉴于更换高压加热器时间较长,费用较高,因此决定进行内包壳修复。

3 包壳修复工艺可行性分析

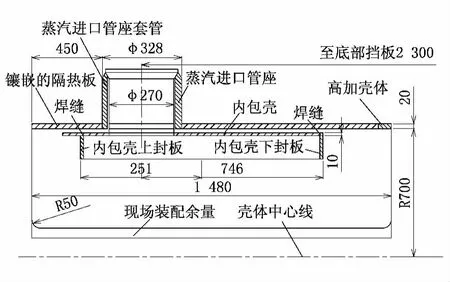

针对2006年3号机组C级检修过程发现的6号高压加热器蒸汽内包壳存在焊缝开裂缺陷及照片资料,最终确定可以在高压加热器壳体进汽管座周围开一个高1 480mm,周长为1 884mm的半圆形窗口来进行内包壳的修复,修复数据见图1。该方案的相关材料及检验报告均通过金属监督部门认可,可按此方案开展修复工作。

图1 短接壳体和内包壳区域的纵向剖面示意(单位:mm)

4 修复工艺的实施

4.1 外短壳体修复

2008年利用3号机组小修机会,进行了6号高压加热器的内外包壳修复工作。首先把高压加热器筒体保温全部清除干净,搭好脚手架,并用气割割下进汽管大小头,磨开高压加热器进汽管管座与不锈钢套筒的焊口。然后根据厂家提供的外壳体备件尺寸,以高压加热器外壳体蒸汽进口为中心划线,划出要切割的轮廓线并用样冲在轮廓线上全部打上样冲眼。划线结束后使用气弧刨前,要经过反复测量和各级验收,以防尺寸错误。

由于外壳体厚度为20mm,考虑到壳体或内包壳的变形,壳体与管束之间距离很小,其内部间隙最小只有4mm,最大处也不过12mm,为防止切割时伤到内包壳和管束,先用气弧刨沿切割线切割壳体深度18mm,然后用电磨小心磨开,最后利用倒链将切割下来的短接壳体吊走。为防止切割后高压加热器筒体变形,施工时在筒体切割线周围加装加强板。

4.2 内包壳修复

高压加热器壳体开天窗后检查内包壳,发现内包壳严重变形开裂,北侧下方凹陷、突起严重,并把外壳筒体顶鼓包变形,南侧也凸起,把外壳筒体顶鼓包变形,如图2所示。检查进汽不锈钢套管与内包壳角焊缝,发现焊肉少并开裂,检查内包壳与上下封板焊缝严重开裂,焊接强度明显不够,焊接质量不佳。

图2 外壳筒体鼓包变形

由于内包壳、凹陷、鼓包、开裂变形严重,经厂家现场指导,决定全部更换内包壳。具体修复措施是,内包壳分三部分焊接,首先下料两侧宽200mm、长1 480mm左右的2小块内包壳,与上下封板及高压加热器中间隔板在里侧角焊接,然后下料中间一大块内包壳,与2小块进行对接焊接。焊接前为保证蒸汽进口的中心,反复进行外筒体的试对,找出中心位置,保证在内包壳上开φ250mm的孔后,蒸汽进口不锈钢套管能够与短接外壳体上管座中心吻合。不锈钢套桶与内包壳内部焊接采用满焊,外部采用间断焊接以消除应力。所有焊接好的焊缝都要进行磁粉探伤,经各级验收合格后方可进行下一步工作。蒸汽挡板和内包壳打开后,管束暴露无疑,共检查发现有18根管束管壁被磨损,为防止运行中泄漏,进了保护性堵管处理。

4.3 蒸汽挡板修复

由于内包壳损坏严重,需要整体取下内包壳,取下后,发现蒸汽挡板也严重开裂、变形损坏,如图3所示。

图3 蒸汽挡板损坏程度

由于本次是在高压加热器壳体上开洞,施工位置较好,经厂家确认,蒸汽挡板部分损坏可以修复,并可以保证蒸汽挡板的焊接质量。具体修复措施是,制做2块材质为20G的整体蒸汽挡板和1块材质为0Cr18Ni9的不锈钢挡板。2块材质为2 0G的蒸汽挡板放在两侧与原取下后剩余挡板对缝焊接。不锈钢挡板放在中间正对进汽口,为消除不锈钢挡板焊接应力,挡板上开φ40mm的圆孔,内侧贴与小孔留有5mm间隙的不锈钢小板,四周采用断续焊,以便释放高温蒸汽冲击应力。

4.4 外壳体修复

首先将高压加热器壳体上开窗位置打磨好坡口,坡口校核好尺寸。然后将厂家提供的短接壳体备件按照开窗校核的尺寸进行下料,短接壳体备件见图4。

图4 短接壳体备件

下料后要反复对口,并校核蒸汽进汽管座与不锈钢套管的位置,防止外壳体焊接后出现错口。尺寸位置定好后,进行焊接坡口打磨,焊口型式严格按照厂家给定的尺寸打磨。为防止壳体焊接变形,在点焊上短接壳体后要进行搭桥焊接,围绕焊缝加装一圈跨焊缝的马鞍型加强钢板。焊接时采用2个焊工对称同时进行。在封闭壳体前,必须用吸尘器把筒体内所有异物清理干净,点焊壳体时要严格验收焊口对口质量,对口焊缝要求为1.5~2mm,要求对口错边误差不大于2mm,以防止焊接后出现MT磁粉探伤、UT片不合格焊口。

由于短接壳体上SA387Gr11CL1的耐热钢与原壳体SA516Gr70为异种钢焊接,因此需要进行热处理以消除残余应力,防止变形或出现焊口裂纹。热处理采用履带式加热片。短接与原高压加热器壳体的焊缝进行100%UT+PT检查,热处理之后,该焊缝还需要再次进行PT检查。分别以JB/T 4730.1、JB/T 4730.3I级和 JB/T 4730.1、JB/T 4730.5I级为合格。

5 修复效果

为检验修复效果,进行了水压试验,为保证水压试验的安全顺利进行,需要制定水压试验安全技术措施,并且水压试验应严格按照厂家制造出厂时的方法进行,所有疏水管和管口进行封头封堵。水压试验采用电动打压泵,壳侧水压试验压力3.11 MPa,水压试验水温度≥15℃,保压30min以上。试验后,检查壳体无任何渗漏水,壳体无任何变形等缺陷。由于涉及高压加热器修复后取证投运,水压试验需要压力容器金属技术监督部门亲自到现场确认,方可出具水压试验报告,所有检验资料送锅检所及质量技术监督局备案后投运。4号机组、3号机组6号高压加热器内外包壳相继成功修复并安全投运,高压加热器外包壳壁温降到正常运行温度,运行效果良好。

6 结论及建议

高压加热器内包壳、蒸汽挡板以及短接外壳体的现场成功修复,提高了高压加热器的安全可靠性,避免了因高压加热器内包壳损坏而引起高压加热器外壳体变形损坏造成高压加热器报废,不仅为电厂节省了大量的资金,也积累了丰富的现场修复经验。以下提出几点防止高压加热器包壳损坏的建议。

a.电厂要对汽轮机通流间隙严格控制,避免高压加热器抽汽超温运行。

b.建议生产倒置式高压加热器的厂家在制造高压加热器包壳时,采用20G或更好的材质。

c.加强内外包壳各焊缝的焊接工艺质量,保证内外包壳焊缝不开裂。

[1] 毛申允.高压加热器的运行故障分析[J].电站辅机,2008,29(2):1-5.

[2] 张 勇,刘云珠,周大坤.倒置式高压加热器的设计[J].压力容器,2006,23(3):24,25-27.