超临界600MW汽轮机配汽方式优化分析

2013-09-01刘兴晖任江波

刘兴晖,任江波,李 刚

(华能国际电力股份有限公司上安电厂,石家庄 050310)

1 概况

华能国际电力股份有限公司上安电厂(简称“华能上安电厂”)5号机组于2008年6月投入商业运行,为国内首台超临界600MW直接空冷机组,汽轮机为 NZK600-24.2/566/566型超临界、一次中间再热、冲动式、单轴三缸四排汽、直接空冷凝汽式汽轮机。汽轮机额定功率620.0MW,最大功率677.2MW,额定主蒸汽量1 879.5t/h,最大主蒸汽量2 090.0t/h,额定蒸汽参数24.2MPa/566℃(主蒸汽门前),再热蒸汽参数4.088MPa/566℃(中联门前),额定背压16.0kPa,设计热耗7 971kJ/kWh。

该型汽轮机采用全电调控制的复合滑压配汽方式,调节阀采用多阀系统,各阀严格按照预定的程序执行启闭、升程关系固定。在启动和较低负荷时,汽轮机采用节流调节,此时4个调节阀同时开启,带一定负荷后,关小或关闭部分阀门,转为喷嘴调节[1]。此配汽方式在额定负荷下的效率较高,但在部分负荷时节流损失较大。近年随电网结构变化,600MW等级机组频繁参与电网调峰,常年在60%~80%负荷区间运行,汽轮机节流损失较大,为进一步提高机组运行经济性,需要在原配汽方式基础上进行优化改进,以提高机组运行经济性。华能上安电厂利用2012年5号机组大修机会对汽轮机的配汽方式及定滑压曲线重新进行了优化设计,实现正常运行中调门尽量多的处于全开状态,减小调门节流损失,降低汽机热耗,以提高机组运行经济性。

2 汽轮机原配汽方式存在的问题

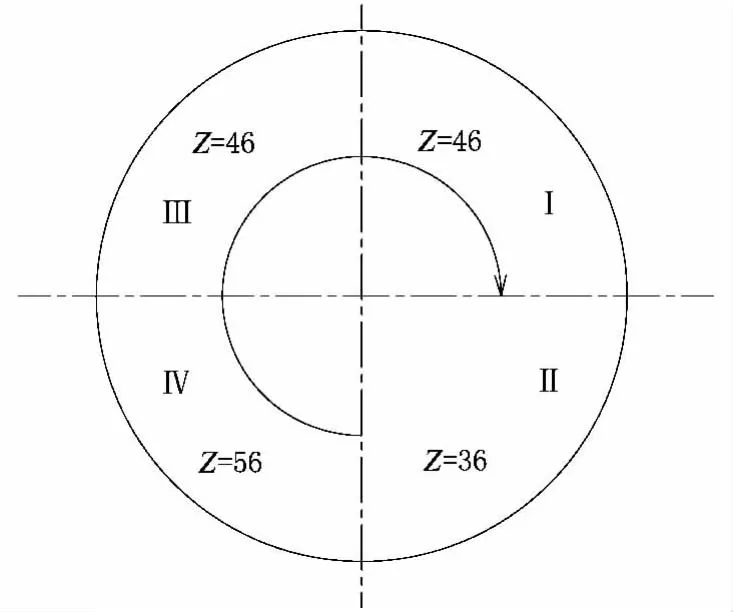

华能上安电厂5号机组原复合滑压配汽方式在启动和较低负荷时,汽轮机采用节流调节,此时4个调节阀同时开启,带一定负荷后,关小、关闭部分阀门,转为喷嘴调节,原复合滑压配汽曲线见图1。图2为该机组高调阀编号以及对应的喷嘴组数目,该机组调节级4个喷嘴组为非均匀布置,Ⅰ、Ⅱ、Ⅲ、Ⅳ号阀分别对应46、36、46、56只喷嘴。复合滑压配汽方式的目的是在启动和低负荷阶段汽轮机全周进汽,以达到汽轮机均匀加热,减小热应力,在额定负荷时保持喷嘴调节的优点,减小阀门节流损失。从汽轮机的阀门开启顺序来看,该配汽方式带基本负荷的机组设计是合理的,如果机组长期调峰运行,机组在较大的部分负荷区间内,4个调节阀均有一定开度,节流损失较大。

图1 原复合配汽曲线

图2 高调阀编号以及对应喷嘴组数目(沿蒸汽流动方向视图)

3 配汽优化试验

汽轮机配汽优化试验的思路为:机组负荷一定的情况下,切除AGC,协调退出,DEH投入功率控制回路,在原复合配汽方式进行一次试验,再通过热工人员在工程师站手动缓慢调整阀位,改变配汽方式(复合配汽改顺序阀配汽)进行试验,运行人员监视机组安全性参数(振动和瓦温)变化,预先设定的阀序为2/4-1-3、1/4-2-3、1/2-4-3,选择机组安全性参数较为正常的阀序为配汽优化的最终阀序。优化试验前机组控制方式切手动,DEH侧投功率回路,由热工人员在工程师站缓慢调整高调门阀位至目标阀位。一方面监视新阀序工况下的汽轮机振动、瓦温等安全性参数的变化情况,另一方面分别计算各试验工况下的汽轮机热耗,热耗最低工况对应的阀位为最佳阀位,此时的主蒸汽压力为最优主蒸汽压力。然后在不同的负荷下重复上述过程,即可得到汽轮机在部分负荷运行时的最优滑压压力。2012年5号机组大修前完成了汽轮机在360MW、400MW、450MW、500MW、550MW 和 600MW负荷下的配汽优化试验。下面以360MW负荷为例进行介绍。360MW负荷共进行了5个试验工况,各试验工况的主要参数以及计算结果如表1所示。

表1 360MW试验负荷主要参数及计算结果

根据表1数据可得到360MW负荷时机组热耗率随主蒸汽压力的变化曲线,如图3所示。

图3 360MW负荷热耗主蒸汽压力曲线

由图3可见,在360MW负荷,机组在主蒸汽压力为17.44MPa时经济性最好。由表1中修正后的机组热耗率可知,配汽优化后机组热耗率较优化前改善42kJ/kWh。

按上述步骤分别得到机组在400MW、450 MW、500MW、550MW和600MW负荷下机组热耗率随主蒸汽压力的变化数据,如表2所示。

表2 机组各工况下经济运行压力和优化后的热耗改善值

由表2可知,400MW负荷下机组在主蒸汽压力为19.25MPa时机组经济性最好,修正后的机组热耗率显示配汽优化后机组热耗率较优化前改善37kJ/kWh。450MW负荷下机组在主蒸汽压力为21.55MPa时经济性最好,机组热耗率改善37 kJ/kWh。500MW 负荷下机组在主蒸汽压力为22.46MPa时经济性最好,机组热耗率改善33 kJ/kWh。550MW负荷下机组在主蒸汽压力为24.18MPa时经济性最好,机组热耗率改善26kJ/kWh。600MW负荷下机组宜定压运行,原配汽方式经济性与顺序阀配汽方式经济性基本相当。

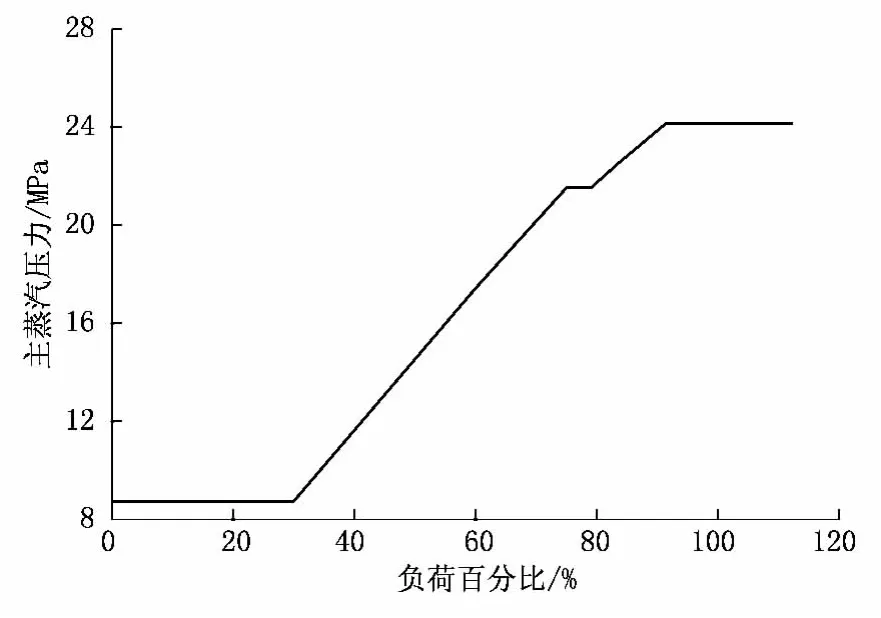

根据汽轮机在新阀序下各负荷的最佳运行点,得到机组最佳滑压曲线方案如表3所示,拟合得到优化后的锅炉定滑压曲线如图4所示。

表3 各试验负荷点对应的最佳滑压压力值

图4 优化后的锅炉定滑压曲线

4 配汽优化效果分析

4.1 经济性分析

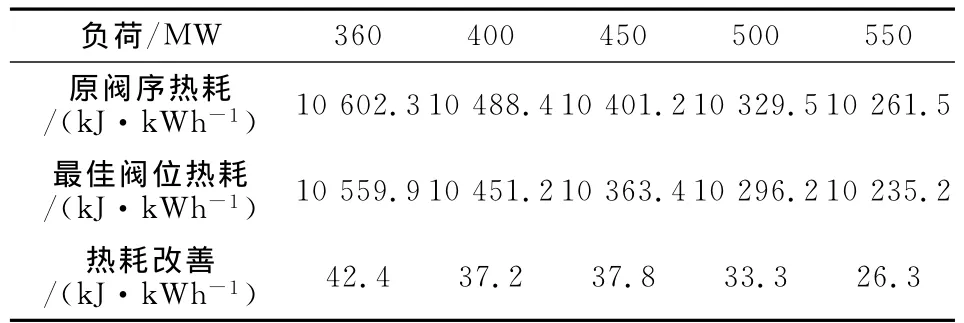

5号机组各试验负荷点优化前后热耗值对比,见表4。

表4 5号机组各试验负荷点优化前后热耗值对比

由表4可以看出,优化后热耗收益明显,机组运行的经济性得到了明显提升,各负荷热耗改善平均值为35.4kJ/kWh。

表5为西安热工院对5号机组进行发电煤耗性能试验提供的试验结果。

表5 5号机组发电煤耗试验结果

由表5可以看出,汽轮机热耗每降低27 kJ/kWh,发电煤耗可降低1g/kWh。即阀序优化后平均降低热耗35.4kJ/kWh,对应发电煤耗可降低1.31g/kWh。以5号机组年发电量35亿kWh计,年节约标煤4 585t,标煤单价856.95元/t,单台机组年运行收益392.9万余元,经济效益显著。

4.2 安全性分析

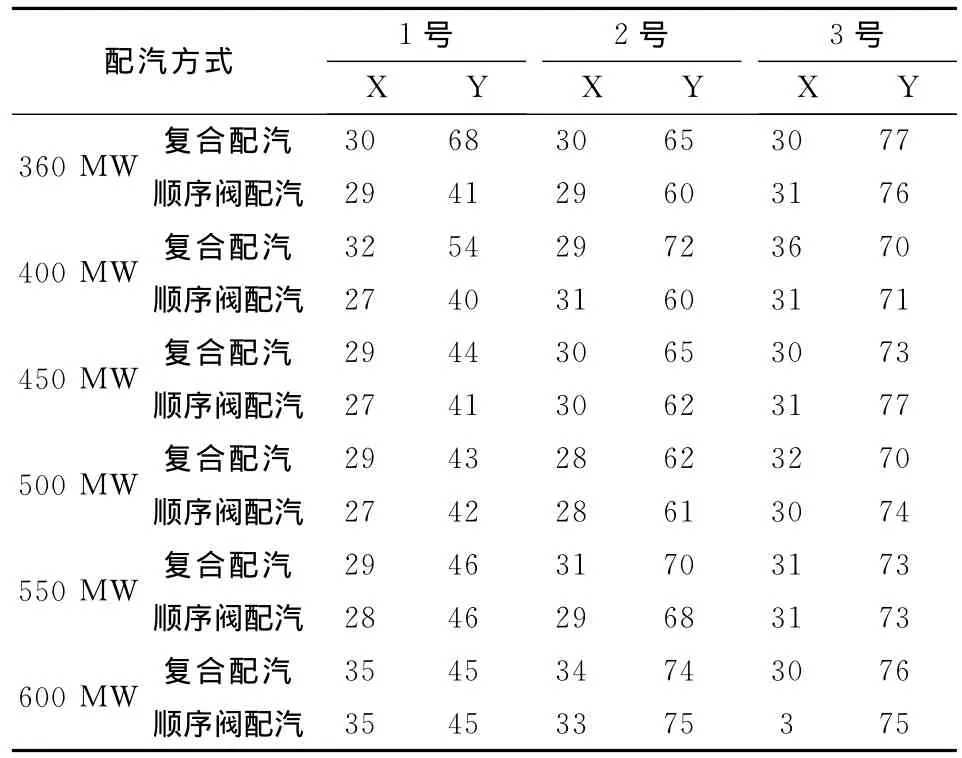

4.2.1 机组轴振对比

汽轮机在部分进汽方式下,蒸汽除了在调节级叶轮上产生力偶而推动转子旋转外,还产生一通过转子中心的力。调节阀顺序开启时,部分进汽作用力将使轴系中各轴承载荷及转子挠度发生变化,严重时将使转子轴系不稳定运行,使转子失稳引起较大的振动。汽轮机配汽方式的改变,对轴系影响较大的部位是前端,各试验工况下复合配汽方式和顺序阀配汽方式下转子振动的数据对比,见表6。

表6 配汽优化前后各负荷点轴振对比 μm

由表6数据可知,复合配汽方式切换到顺序阀配汽方式后,1号、2号、3号轴振值均基本不变,由此可知,配汽优化对机组轴振几乎没有影响。

4.2.2 支持轴承金属温度对比

阀序切换前后1号、2号、3号、4号支持轴承金属温度对比,见表7。

表7 配汽优化前后各负荷点轴承温度值对比 ℃

由表7数据可知,在各负荷阶段3号、4号轴承金属温度值在2种阀序下基本相同。在低负荷区域(360~450MW)改顺序阀运行后,1号、2号轴承温度上升2~4℃,在高负荷区域(500~600MW)改顺序阀运行后,1号、2号轴承温度则下降2~4℃,由此可知,改变进汽方式后,对机组轴承温度几乎没有影响。

5 结束语

由于600MW汽轮机在电网中频繁参与调峰,超临界600MW汽轮机原复合配汽方式在经济运行方面已不能满足当前发电厂经济运行的需要,通过对汽轮机配汽方式及定滑压曲线的优化,在不影响机组运行安全性的前提下,减小了高压调节阀的节流损失,显著提高了机组运行的经济性,有很好的推广性,可为同类型机组提高运行经济性提供参考和借鉴。

[1] 谭 锐,刘晓燕,陈显辉,等.超临界600MW汽轮机运行优化研究[J].东方汽轮机,2011(4):11-14.