MPS89K磨煤机静止分离器改造分析

2013-09-01冀秀贵

冀秀贵

(华能国际电力股份有限公司上安电厂,石家庄 050310)

1 存在的问题

目前,燃煤电站锅炉约90%以上的制粉系统采用的是中速磨煤机直吹式制粉系统,随着锅炉燃烧技术和环境保护的需要,对煤粉细度提出了更高的要求,而目前我国发电厂的磨煤机主要采用固定静止式离心分离器,这种分离器主要通过调节折向挡板开度,使再粉气流改变流动方向,进而使气粉流发生旋转运动,在离心力和重力的作用下,实现粗细颗粒分离。这种结构的分离器在燃用设计煤种或校核煤种情况下,磨煤机运行性能基本满足设计要求。但是随着石油、煤炭能源的紧缺,火力发电厂的发电成本增加,同时燃用的煤质也越来越偏离设计或校核煤质,导致磨煤机在运行中出现很多问题,例如磨煤机出力、煤粉细度、煤粉均匀性、耗电率等参数都开始偏离设计值,达不到节能降耗国家政策要求,而且这种情况在全国的火力发电厂是普遍面临的问题。

原MPS89K磨煤机静止分离器对煤粉细度的调整主要是调节静止分离器折向门挡板的开度,该型号分离器的细度调节范围十分有限,特别是当所需的煤粉细度较细时,由于分离器的分离性能变差,造成回粉量过大,严重影响磨煤机的出力。磨煤机静止分离器折向门挡板关至较小开度,使煤粉细度达到锅炉要求时,磨煤机的最大出力也会降至很低,无法满足锅炉的正常运行。为了改善磨煤机运行指标,提高运行经济性,达到节能降耗的目的,华能国际电力股份有限公司上安电厂(简称“华能上安电厂”)对1号锅炉1A/1B磨煤机静态分离器进行改造。

2 改造方案

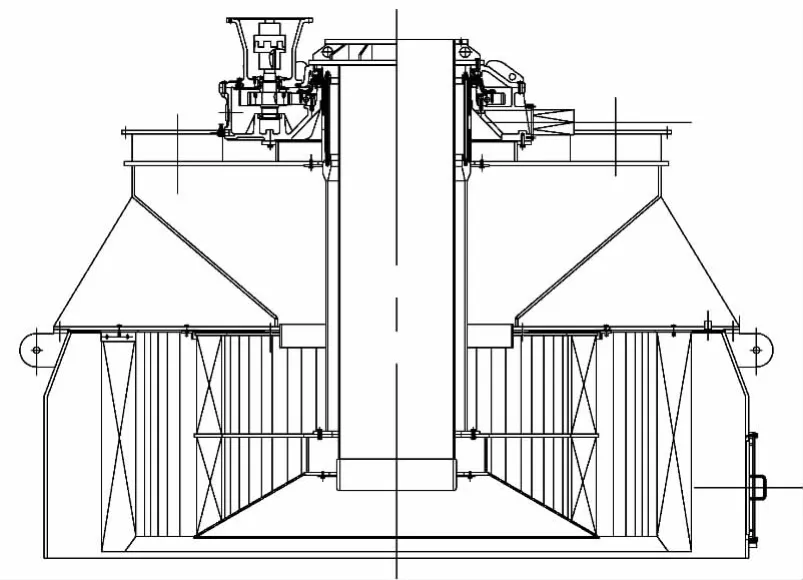

动态分离器主要组成部分:转子及支撑部分,静子,回粉锥,空心轴,落煤管及密封装置,电机,驱动装置及机壳。旋转分离器结构示意见图1。转子及传动机构采用回转式支撑轴承位于最顶端的立式吊笼结构形式。电机转速采用变频器控制调节,该旋转分离器的控制可由DCS系统控制,也可由就地控制柜就地操作。

图1 旋转分离器结构示意

2.1 机械传动部分改造

由于减速机构是安装在分离器的顶部,减速箱齿轮齿数比为5.2∶1。在原有分离器中加动叶轮,其传动路线为:变频电机-齿轮减速箱-回转轴承-动叶轮。电机采用37kW 变频电机,同步转速960r/min,齿轮箱转速比为5.2∶1,动叶轮转速为0~150r/min可调,圆柱齿轮箱与分离器采用气密封,动叶轮采用柱形叶轮,传动机构示意见图2。

图2 旋转分离器传动机构示意

2.2 动静密封改造

旋转分离器需要密封的地方有2处:一处是动叶轮转子的空心轴套和分离器上盖板之间;另一处是动叶轮转子的空心轴套与减速机构底座之间。

机械密封所用的密封填料是一种新型的高性能的长寿命复合密封填料,这种密封填料具有特殊的力学性能,韧性压缩回弹性能好、低磨擦系数、低磨损率、对轴几乎没有磨损、具有润滑补偿等特点。气体密封要求提供一个高于分离器内部压力气源,这个气源可采用磨煤机的密封气系统,也可另配置一套密封气系统。每一套气体密封由2件迷宫圈构成,每件迷宫圈又由8块组成,可以方便的安装调整及维修。密封风必须一直通着。密封风以15m3/min和高出磨煤机入口2kPa的压力从齿轮箱吹进。气源要为洁净的冷空气(可以使用空气过滤器)。密封空气取自冷一次风,由离心密封风机增压后提供。

3 动态分离器的工作原理

3.1 动态分离器的分离原理

传统的静止分离器采用静止挡板方式对煤粉进行分离,颗粒大小可以通过重力和速度以及切向挡板区域内的绕流而调整。旋转分离器中,对细度起主要影响的因素除了重力和速度外,还有叶片的倾斜程度,气体煤粉流因叶片的倾斜产生一定的漩涡使得离心场得以加强。将传统挡板分离器的优点应用到旋转分离器的结构设计中,更加有效和充分地利用离心分离和碰撞分离原理来进行粗细分离,动态分离器的工作原理见图3。

图3 动态分离器工作原理

从磨煤机出来的气粉流进入分离器区域,叶片发生旋转,旋转方向与气粉流方向相反。因此,在转子叶片旋转的作用下,细颗粒由于质量小而改变原来的旋转方向,发生旋流并随叶片运动方向持续运动。粗颗粒由于惯性大而不易改变运动方向,以近似直线继续前进与叶片发生碰撞而分离出去。动态分离器是在传统的静止分离器结构上增加了一套旋转转子分离机构,工作时带粉气流在静叶分离区首先进行预分离,预分离后的风粉混合物再进入旋转的转子分离区进行二次分离,风粉混合物在转子的带动下旋转运动,风粉转动时产生离心加速度,离心加速度随着转子的转速变化而发生变化,其是成线性正比关系。因此,当煤粉粒子受到的离心力大于气流的引力时,煤粉粒子就会分离出来,粒子直径越小,分离所需受的离心力也越大,所以当所需煤粉细度越小时,分离器转子的转速就越高。另外转子在旋转时还产生一定的扰动力,使被挡板分离出来的合格的煤粉随着气流旋转,又进入分离器出口,从而降低回粉中合格细粉的含量,提高分离器分离效率。

3.2 动态分离器的控制原理

分离器旋转转子转速由变频器调节,变频器可以在0~50Hz范围内无级调节,变频电机经过减速器减速后带动转子旋转,转子转速可以在0~120 r/min无级调节;转子驱动采用的变频电机,可长期在低频下工作。

分离器转子的转速控制信号取自给煤机给煤量的4~20mA信号,该信号通过控制分离器的变频器频率在0~50Hz变化,从而实现分离器转速随给煤机转速的变化而在线同步变化。同时可实现远方DCS显示、报警及控制功能。

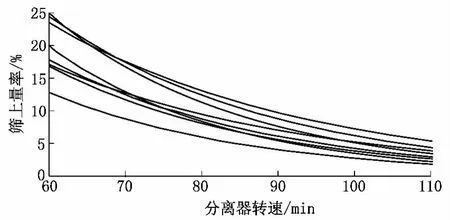

3.3 设备运行曲线

设备改造投运初期,先按分离器调试时预设的频率与转速运行特性曲线运行,在锅炉运行正常3个月后,通过旋转分离器的特性试验,确定了分离器在各转速情况下煤粉细度与均匀性关系后,再重新设定经济运行的特性曲线(见图4),并在以后的运行中根据负荷、煤种情况,对照旋转分离器特性试验结果对分离器转子的转速进行调整,使分离器的煤粉细度与均匀性满足最经济的燃烧要求,在相同煤质情况下旋转分离器与静态分离器煤粉细度对比见图5。

图4 分离器转速与煤粉细度关系曲线

图5 在相同煤质情况下动态旋转分离器与静止分离器煤粉细度对比

4 改造效果及建议

4.1 改造效果

a.改造后的动态分离器通过调试、试运,实现了给煤负荷在线自动调节。动态分离器的常用转速范围为0~120r/min,所对应的变频器频率为0~50 Hz,通过取自给煤机的转速信号反馈到变频器上,实现了在线转速调节。动态分离器随着负荷的大小或不同煤粉细度的需求而增减其转速。传动系统通过变频器改变输出频率从而实现电机的转速调整。

b.对MPS89K磨煤机静止分离器改造为动态分离器后,在燃用煤种与校核煤种偏差不大的情况下,达到了以下预期性能指标:提高煤粉细度,R90在8%~25%,R75在14%~22%;提高磨煤机出力5%~15%:降低飞灰含碳量,降低原有飞灰含碳量的20%~30%、提高锅炉燃烧效率;降低磨煤机单耗1~3kWh/t,有明显节能效果;提高煤粉均匀性,n≥1.25;煤粉管道系统阻力基本相同情况下,风量、粉量偏差不大于5%;提高磨煤机对煤质适应性,燃用挥发分较设计数值低的电煤也能够满足锅炉燃烧;提高磨煤机一次热风干燥效率、降低磨煤机压差、降低一次热风系统的电耗。

c.根据以上数据推算,华能上安电厂进行静止分离器改造后,由于煤粉细度的降低,可使飞灰含碳量降低25%左右,相应使发电煤耗降低2.5g/kWh,每年将节约标准煤1万t以上,经济效益显著。

4.2 改造后存在的问题及建议

华能上安电厂对1A/1B2台磨煤机分离器进行改造后达到了预期的目的,同时也存在一些不足之处:动态分离器的密封不够严密,导致煤粉进入变速箱,污染变速箱润滑油,因此需要定期检修维护过滤或更换润滑油,不仅增加了维护成本也降低变速箱的使用寿命;由于密封系统不严密导致密封风泄漏量过大,降低了密封风母管压力,为了保持密封风母管压力需要2台密封风机同时运行,增加了风机电耗。针对以上不足方面,建议对密封部分进行改进,由现在机械盘根密封改为密封效果好的齿形密封,这样将大大降低泄漏量,密封风用量减少,即能使密封压力得到保证,同时可以实现单台密封风机运行,进一步降低运行成本。

5 结束语

对华能上安电厂1A/1B2台磨煤机静止分离器进行改造后,通过调试、试运、试验等检测达到了预期的目的,提高了煤粉细度,提高磨煤机出力,降低磨煤机压差,降低磨煤机循环倍率、降低磨煤机单耗,同时改善了煤粉的均匀性,粗粉大量减少,飞灰可燃物减少,并为炉膛内的燃烧提供低NOx环境,满足低NOx燃烧器、小油枪和等离子燃烧器燃烧要求,为锅炉燃烧创造了十分有利的条件,提高磨煤机运行经济性。MPS型或其他类型的中速磨煤机上采用动态式分离器是今后磨煤机静止煤粉分离器的改造发展方向。采用动态旋转式分离器可以增强磨煤机燃用煤种的适应性,改善锅炉燃烧,优化燃用劣质煤种引起的磨煤机运行参数;实现煤粉细度在线调节,磨制出满足锅炉燃烧要求煤粉;降低锅炉机械未燃烧损失,提高锅炉的热效率及安全经济运行;降低飞灰含碳量,减少SO2和NOx等废气的排放量,对保护环境有十分重要的意义。