变频器代替软起动器的改造

2013-09-01秦荣超

郑 磊 秦荣超

(山东鲁碧建材有限公司,山东 莱芜 271104)

1 改造背景

我公司的一条 1000t/d的熟料生产线煤均化系统建于2002年。今年8月,由于现场灰尘多等原因,布料机大车行走出现故障,大车一开动,软起动器报故障,经查是内部触发板已坏。该软起动器没有备件,订货周期较长,如果不进行改造这样就耽误生产,造成不必要的损失。

2 变频器代替软起动器的可行性分析

2.1 两者区别

(1)软起动,就是起动的时候用,起动完毕就退出,电动机以恒定转速运行。变频更多的功能在于控制功能,变频器是全程起作用,变频会根据所带负荷的变动要求进行平稳调速,它通过改变电动机的频率从而实现无级调速。

(2)软起动的起动力矩是直线上升,只能应用于对起动力矩要求不高的场合。变频器可以达到200%的起动力矩,可以应用于提升负载。

(3)变频器可以实现很多软起动不能实现的复杂和智能功能,节能效果显著,但价格较高;软起主要是用于起动电流较大的场合,以防止线路电压降太过明显,影响其他电器设备或者烧毁电机。

2.2 共同点

变频起动和软起动都是降压起动,都有限制起动电流的功能。一句话:软起动能做到的,变频器都能做到,软起动就是价格相对便宜。因此,用变频器代替软起动器在理论上是可行的。

3 改造过程

3.1 大车控制原理图

经过可行性分析后大胆尝试,将软起动控制改造为变频器控制,自改造以来小车运行稳定,取得了比较好的效果。现将改造情况介绍如下,供同行参考。

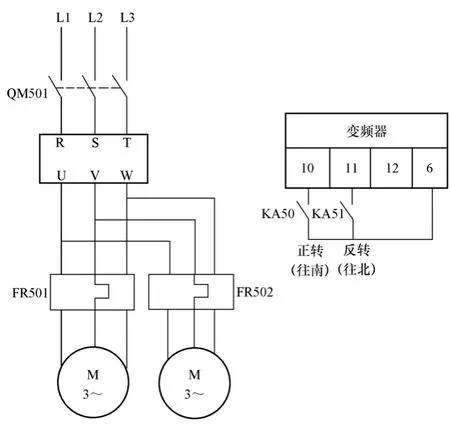

图1为原软起动器的主回路。从主回路分析,大车需要南、北两个方向行走,而软起动器内部不能提供反向电压,只能通过两个接触器 KM501、KM502来提供反相电压。控制回路(图纸省略)过程是:假设大车往南行走,单机起动后,KA50接通,触发软起动器工作,KM501接通,软起动器主回路接通,电机平滑启动,待电机起动完成后,软起动器内部R2A、R2C接通,该点控制旁路接触器KM801吸合,起动完成,电机匀速行走,直到发出停车信号,KA50断开,软启动器自由停车。

图1 原大车控制回路图

因软起动器坏,改成变频器(型号:松下VF-8Z)控制,控制原理如图2所示。

图2 改造后大车控制原理图

变频器可通过外部控制信号就可控制变频器输出的相序,从而实现电动机正反转控制,无需外部元器件来倒相,接线简单,因此我们将KM501、KM502去除不用,旁路接触KM801也不需要,通过KA50与KA51来实现变频器的触发,对相应的端口进行设置即可。

3.2 参数设置

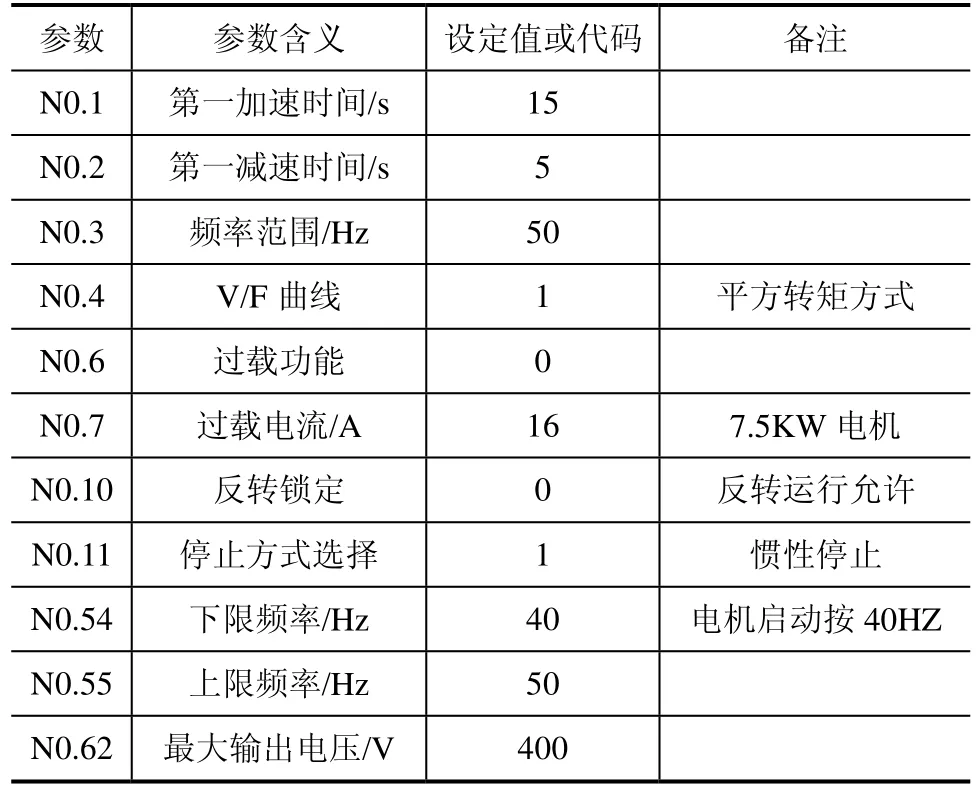

首先设置电机参数。参数见表1。

表1 参数设置

光设置完电机参数是不够的,电机行走频率我们不需要外加模拟量信号(比如电位器等),可以通过从操作面板设定频率。我们将变频器的端口进行参数设置。参数 NO.8为自控/外控选择,设定为 5(端口10:正转起动/停止,端口11:反转起动/停止)。将参数NO.9(自控/外控频率)改为0(自控,从操作面板设定频率),同时将 NO.54参数下限频率改为40,这样起动后就会按照下限频率起动。

4 现场应用中的经验、体会

在实际改造过程中,遇到了以下故障,希望给读者以参考和借鉴作用:

1)试车时候,小车不能起动。按照当时设定加速时间20s起动时,小车频率上升的很缓慢,万用表量输出电压较低,只有200V,小车报OL过流故障。怀疑是加速时间过长,电机输出转矩较小,更改加速时间为 15s仍不能起动。仔细查看说明书,发现参数NO.17:加速频率保持。当设定的加速时间对于惯性负载来说太短时,此参数可被暂时用来减少加速速率,以防止过电流跳闸。故将参数改为0(失速防止功能失效)。重新试车,小车能正常开起,并按照40Hz运行。

2)小车停止过程中,小车停车不能很快停下来。在两端极限位置存在极大隐患。为防止小车把限位开关顶坏,将停车方式改为惯性停车。变频器的输出被停止信号立即关掉。再次试车,小车抱闸正常。

5 结论

以上是我对公司煤均化布料大车启动方式的一次改进尝试,巧妙利用变频器可通过外部控制信号触发来实现变频器输出的相序改变,从而实现电动机正反转控制,无需外部元器件来倒相,接线简单。自改造两个月以来,小车运行稳定,未出现故障。

笔者认为,用变频器代替软起动器方法是可行的,同时变频器具有节能效果,值得推广。

[1] 常文平.电气控制与 PLC原理及应用[M].西安:西安电子科技大出版社, 2008.

[2] 杨永昌.浅议电动机软起动技术及应用[J].科技与生活, 2010(18).

[3] 钟兆华.软启动工作原理及其在煤矿的应用[J].硅谷,2009(14): 73.

[4] 任致程.电动机电子保护器与软动器应用指南[Z].北京:机械工业出版社, 2004.