制动泵体孔加工台式钻床电气控制改造

2013-08-31谭培红王衍军

谭培红,王衍军

(1.山东理工大学电气与电子工程学院,山东 淄博 255049;2.山东淄博汇丰汽车配件有限公司,山东 淄博 255012)

随着科学技术的进步和快速发展,大批量生产的装备制造企业逐步淘汰了单机人工操作生产方式,转而向着生产线程控化、自动化、智能化甚至无人机车间方向发展,但一些生产批量不大、品种较多的中小型企业往往因现代化设备太昂贵而将部分工序采用手动普通机床加工,这时若能对普通机床进行既实用又经济的技术改造,仍能够提高加工效率,降低劳动强度,节约电能。

1 汽车制动泵泵体孔加工工艺试验研究

图1所示为用ST-13型台式钻床加工汽车制动泵体上的四个孔,该种泵体有多个规格,属于中批生产零件,如何优质、高产、低消耗加工内孔、端面、倒角、内外沟槽和4个孔的问题值得深入试验研究。

图1 汽车制动分泵泵体

该泵体铸造后喷丸处理再自然时效处理两个月,在数控改造的回轮式车床用5把刀对内孔、端面、倒角、内外沟槽一次定位夹紧全部加工完毕,再在台式钻床上用反转式钻模[1]定位销轴内孔定位钻削图1所示4个孔,之后再攻丝精加工内孔,因4个孔不在一个方向上且孔距比较小,用其他设备进行改造加工可能性不大[2],对台式钻床进行改造加工4个孔工艺可塑性比较大,并进行了试验研究。

1.1 在一台台式钻床上逐个孔加工

设计反转式钻模一次定位加工4个孔,若在一台台式钻床上换三把钻刀依次加工4个孔,换刀导致生产效率太低、劳动强度高,该加工工艺不可取。

1.2 批量逐个尺寸的孔钻削加工

这种加工工艺省去了换刀,但在钻削完一个工件上的两个Φ8.5孔后,再拆下工件安装待加工工件进行加工,频繁拆装工件仍然费时费力,若不拆工件需要很多钻模也是不可行的,该加工工艺仍不可取。

1.3 采用三台钻床分别加工三个规格的孔的加工工艺

采用这种加工工艺后,省去了换刀、也省去了频繁拆装工件,三台钻床外形比较小且呈三角形顶点处安放,操作者来回走的路程也不大,三台钻床若每人操作一台轮换工件,则增加了人工成本;若一位操作者操作三台钻床,需要对不加工的钻床人工断电也浪费时间,劳动强度大;若不断电则浪费电能,为此仍需要研究解决这个问题。

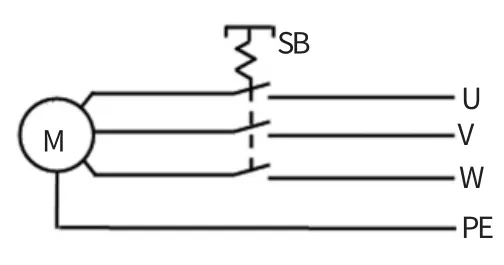

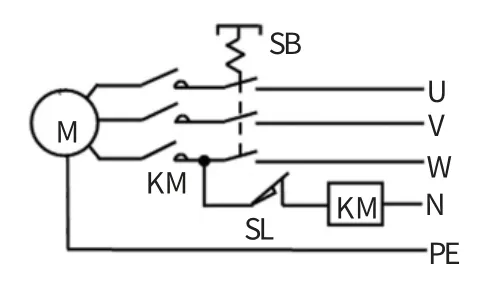

2 台式钻床电气控制改造试验研究

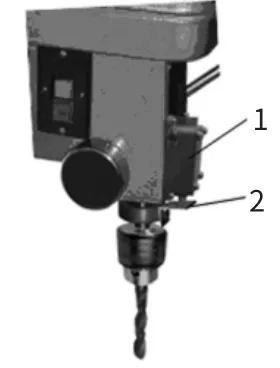

设想对不加工的钻床利用钻头自动向上回程运动断电,就省去了人工断电,节省了电能。如图2所示,在主轴箱前面组装LX19-001型推杆式行程开关,在主轴上组装L形挡铁,该改造方法达到了设想的目的。图3所示为用行程开关对钻床进行电气改造后,用反转式钻模在第一台钻床上钻两个Φ8.5孔,原钻床电气控制原理图如图4所示,其中SB为三相扣押开关。改造后的钻床电气控制原理图如图5所示,当人工转动钻床手柄钻孔时,L形挡铁离开行程开关的推杆,常闭触点SL闭合自动接通交流接触器线圈,电机接通三相交流电源钻孔;当钻孔后把安装有工件的钻模准备移到另一台钻床时,人工放松钻床手柄挡铁自动随主轴上移压推杆,常闭触点SL自动断开电源电机停转。所以不需要人工开、关电源,既降低了劳动强度又节约了能源。常用的行程开关主要是单相控制的,而三相异步电动机在缺相的条件下仍能旋转浪费电能,因此,还要选用交流接触器,利用行程开关控制交流接触器的220 V线圈得失电间接控制主电路中主触点的断开与闭合,实现对电机的通断电控制。

图2 行程开关和挡铁的安装

图3 反转式钻模在第一台钻床上的加工

图4 台式钻床原电气控制原理图

图5 改造后台式钻床电气控制原理图

3 结束语

本文理实一体化地研究论述了用ST-13型台钻加工制动泵体上4个孔涉及的工艺、夹具、遇到的技术问题、钻床电气改造原理及其应用,收到了降低劳动强度,提高劳动生产率,节约能源的良好效果,对其他设备改造有借鉴意义。

[1]朱成洲.钻床专用夹具设计[J].装备制造技术,2011(4):56-58.

[2]黎 阳.用普通车床改造成多轴钻床[J].装备制造技术,2003(1):42-44.