ACS800变频器在造船门式起重机起升调速系统中的应用

2013-08-31朱国兴

姜 武,朱国兴

(江苏省特种设备安全监督检验研究院南通分院,江苏 南通 226011)

近年来,沿江沿海地区的造船企业蓬勃发展,造船门式起重机已成为造船企业的主要生产设备。国内最初是从国外全引进,因此造价较高,并在十多年前开始自行设计制造。当时在电气调速控制系统上,一般采用直流调速控制系统或异步电机转子串电阻调速,随着变频控制技术的日趋完善,目前已很少采用直流控制系统或转子串电阻调速,大部分造船门式起重机已越来越多的采用交流变频控制系统,这样做既降低了投资成本,又增加了设备可靠性,还提高了设备调速性能[1]。

本文采用ABB公司ACS800变频器,以江苏南通蛟龙200t造船门式起重机为研究对象,给出ACS800变频器在造船门式起重机起升调速系统中的一种应用方案。

1 起升机构调速控制系统方案

1.1 起升机构主要参数

(1)起重机工作级别:A5。

(2)起重量:上小车100×2 t,下小车主钩100 t,副钩20 t,上下小车空中翻身200 t,上下小车共抬起重量200 t。

(3)速度:上小车起升速度10米/分,下小车主钩起升速度10米/分,副钩起升20米/分。

1.2 起升机构的转矩分析

(1)电机转矩:电机转矩即由起升机构的电动机产生的转矩,是主动转矩,方向为正(上升方向)或负(下降方向)。

(2)重力转矩:重物及吊钩等作用于卷筒所产生的转矩,其大小可用重物及吊钩等的重量与卷筒半径的乘积来计算;重力转矩的方向为负。

(3)摩擦转矩:由于减速机构的传动比较大,因此,不可忽略减速机构的摩擦转矩(包括其他损失转矩)。摩擦转矩的方向总与运动方向相反。

1.3 起升机构调速控制系统的分析与选择

直流调速具有过载能力大,调速比大,起制动性能好,适合频繁的起制动,故障率低等优点,缺点是系统结构复杂,价格昂贵,需要直流电源等。异步电机转子串电阻调速,线路简单,成本低,易维修,但调速性能差[2]。变频调速可在整个调速范围内连续控制,开、闭环特性好,调速比可达1:100以上,调速精度±1%,调速平稳,动态响应好,可以长时间低速运行,具有极高的定位精度,节能效果显著,另省去了电动机转子侧的大功率电阻、切换交流接触器和电动机正反转交流接触器,电机属鼠笼式异步电动机类、成本相对低廉,维修少,是理想的调速方案。

变频调速有多种方式,变频调速的恒压频比(V/F)控制方式在额定频率以下,适合于需要较大调速范围的恒转矩负载。在额定频率以上工作时,这种控制方式用在额定转速以上范围调速,适合驱动恒功率负载。

采用矢量控制方式的通用变频器不但可以精确控制异步电动机产生的转矩,而且在调速范围上可与直流电动机相匹配。准确的被控异步电动机的参数是矢量控制方式成功运行的基础,因此有时需要将异步电动机的参数准确地输入通用变频器,此外还需要使用速度传感器和编码器。

直接转矩控制技术直接在定子坐标系下分析异步电动机的数学模型,利用空间矢量和定子磁场定向的分析方法,计算与控制异步电动机的磁链和转矩,采用离散的两点式滞环调节器(Band—Band控制)[3],把转矩给定值与转矩检测值作比较,从而使转矩波动限制在一定的容差范围内,容差的大小由频率调节器来控制,并产生PWM脉宽调制信号,直接对逆变器的开关状态进行控制,以获得高动态性能的转矩输出,省去了通常的PWM脉宽调制信号发生器,因此控制信号处理的物理概念明确,控制结构简单,系统的转矩响应迅速,是静、动态性能均优异的一种的交流调速控制方式。

根据以上分析,起升机构采用ABB公司ACS800变频器直接转矩控制的交流调速系统。

1.4 ACS800变频器基本性能与电气接口示意图

1.4.1 ACS800适合起重机的基本性能

(1)零速满转矩

由ACS800驱动的电机能够在零速起动时获得电机的额定转矩,即使没有速度反馈也一样可以。

(2)起动转矩

DTC提供的精确的转矩控制使得ACS800能够提供可控且平稳的最大起动转矩;合理选择的变频器,能使最大起动转矩达到200%以上。

(3)精确控制

ACS800的动态转速误差在开环应用时为0.4%s,在闭环应用时为0.1%s。ACS800变频器的静态精度在开环为电机滑差的10%,闭环为0.01%。

(4)快速转矩响应

动态转矩阶跃响应时间,在开环应用时能达到1~5ms。

(5)电源闪落时的运行

ACS800将利用正在旋转着的电机的动能继续运行,只要电机旋转并产生能量,ACS800将继续运行

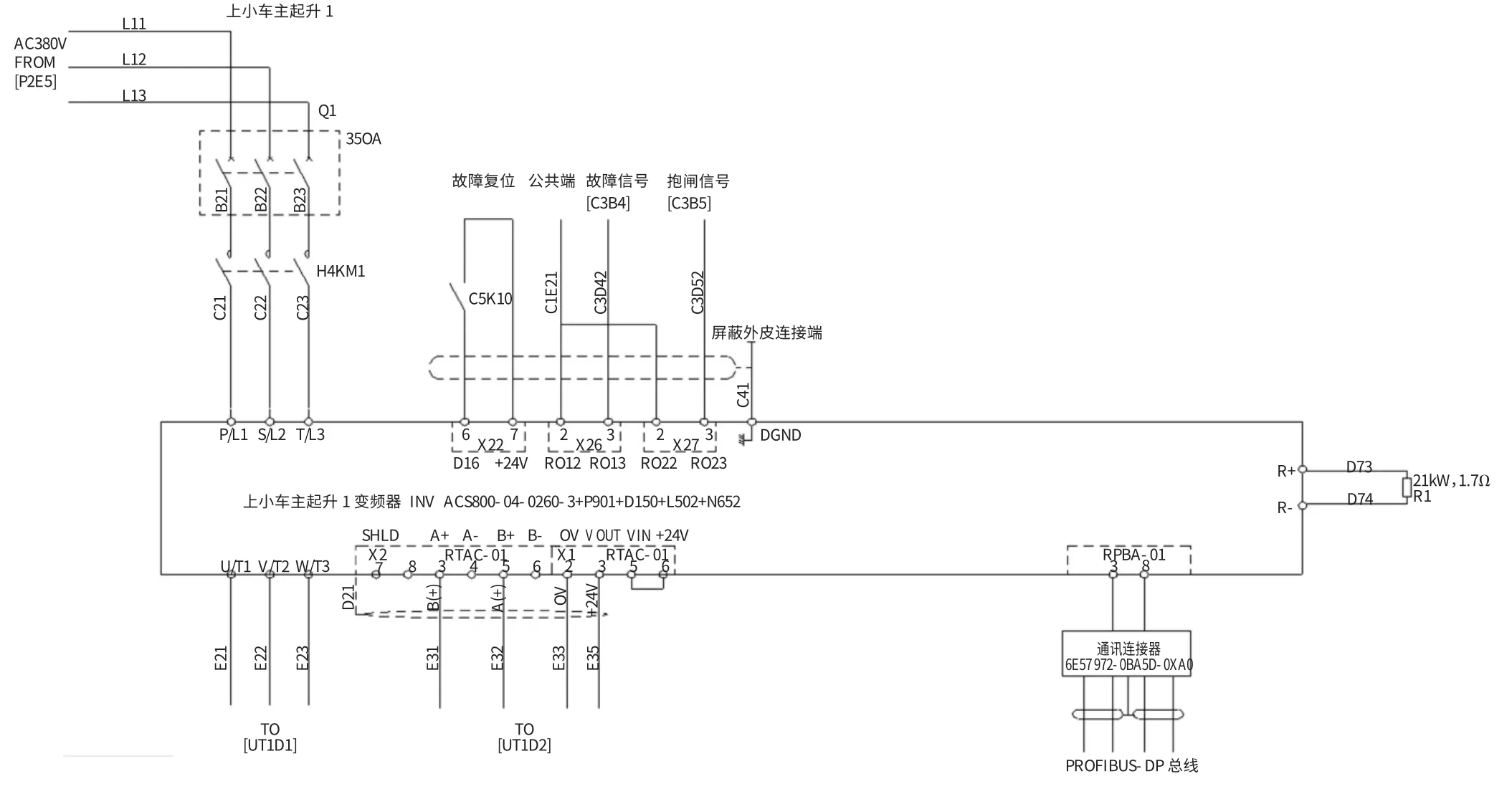

1.4.2 变频器电气接口示意图

变频器电气接口示意图,如图1所示。

2 主要部件选型

2.1 电机容量的选择

电机容量可根据以下公式来选择。

式中,

W 为额定载荷,是吊钩和绳索的质量,t;

ν 为额定速度,m/min;

η 为机械效率,η =ηGηR,其中,ηG为齿轮效率(90%~95%/1段);ηR为滑车(绳索)效率(90%~97%/滑车1段)。

根据以上分析,小车主起升选用YZP355L110电机,额定功率110 kW,额定电流230 A,额定转矩1769N·m,额定转速585 rpm。

2.2 变频器容量的选择

变频器容量可根据以下公式来选择。

图1 变频器电气接口示意图

式中,

k 为过载系数,一般通用型变频器取1.35;

PM为负载需求电动机轴的输出功率(kW);

η 为电动机效率;

cosα 为电动机的功率因数。根据以上分析,小车主起升选用ACS800-04-0260-3+P901+D150+L502+N652变频器。

2.3 现场总线适配器模块的选择

通过现场总线适配器模块,ABB传动装置可以连接到PROFIBUS网络上,其流程如下:

(1)向传动单元发出控制命令(起动、停止、允许等)。

(2)向传动单元发送速度或转矩给定信号。

(3)向传动单元的PID调节器发送一个过程实际值或一个过程给定信号。

(4)从传动单元中读取状态信号和实际值。

(5)改变传动参数值。

(6)对传动单元进行故障复位。

根据以上分析,小车主起升选用RPBA-01型PROFIBUS-DP模块。

2.4 光电编码器的选择

光电编码器,直接把角位移转换为数字信号,检测电机速度。编码信号直接接入到变频器中,驱动器提供2对差分信号(A+、A-、B+、B-)作为反馈,Z+、Z-为方向信号。每转一圈输出1024个脉冲,从A、B两相脉冲的脉冲个数和相位超前关系可以得到位置偏移量;而Z脉冲为每转一圈输出一个脉冲,用于伺服系统中的定位。

根据以上分析,小车主起升选用HLE45-1024L3F.AC光电编码器。

3 主起升控制流程

主起升机构的控制流程首先判断主起升条件、动力反馈、变频器自身故障检测;然后检测主起升零位条件,判断是否合乎总电源启动条件;最后在运行过程中,不断检测限位信号和负载大小(主要用于检测是否过载);最后在与制动器时序匹配的条件下,主起升电机通过加减速档进行工作,随即进行其他流程。

4 防溜钩控制流程

由于重物自身有重力,在起升或下降重物时,必须有制动器与电机相配,防止溜钩,溜钩控制流程如图2所示。

图2 防溜钩控制流程

5 结束语

本文采用ABB公司ACS800变频器,构建了直接转矩控制的起升机构交流调速系统,实际结果证明该系统运行良好,达到了GB/T 27997-2011《造船门式起重机》标准规定。

[1]郭 宏,于凯平.电机控制中心综述[J].电气传动,2007,36(3):8-10.

[2]刘吉仿,李伟力,程树康.异步变频电机发展综述[J].微电机,2007,40(6):76-77.

[3]Rodriguez J,Pontt J,Kouro S.Direct torque control with im posed switching frequency in an 11-level cascaded inverter[J].IEEE Transactions on Industrial Electronics,2004,51(4):827-833.