流动参数对固液发动机燃料退移速率的影响①

2013-08-31孙得川夏广庆

孙得川,王 博,夏广庆

(大连理工大学航空航天学院,工业装备结构分析国家重点实验室,大连 116024)

0 引言

固液混合火箭发动机中比较突出的问题是燃料的退移速率偏低。由于氧化剂和燃料的燃烧属于扩散燃烧,所有的固液火箭发动机都存在燃料退移速率过低的问题。一般燃料退移速率小于5 mm/s,纯碳氢燃料的退移速率甚至小于1 mm/s。这给发动机装药设计带来了很大困难。

为此,国内外许多学者从多方面着手研究该问题,归纳起来可以分为2类:一种是研究如何改进固体燃料,甚至发展新的燃料,使之具有较高的分解、退移速率,例如在燃料中添加纳米金属粉末,研制新型的石蜡燃料等;另一种是通过求解固液混合发动机流场,研究影响发动机性能的因素,这方面的研究多侧重于发动机性能仿真[1]。

本文从能量平衡和流固耦合的角度,建立燃面退移的耦合数值模型,分析影响传热的流动因素,并通过数值模拟,研究提高退移速率的途径,为固液火箭发动机应用提供理论依据和技术支持。

1 物理模型

图1为固液发动机中燃料表面附近的流动、燃烧以及能量传递示意图[2]。固液发动机中氧化气体和燃料热解气体之间的燃烧是一种典型的扩散燃烧过程。发动机点火后,固体燃料受到高温燃气的直接加热和辐射而在表面发生热解,热解产生的可燃气体离开表面与附面层内的氧化剂气体相互掺混、燃烧,在附面层内形成火焰区。燃烧和传热都发生在燃料表面的附面层内。燃料受到高温燃气的对流换热和辐射换热,使燃料表面持续热解。

图1 燃料表面能量质量平衡Fig.1 Energy balance at fuel surface

在考虑固体燃料退移的固液发动机热流固耦合计算中,燃料的退移速率受到流动和传热的影响,因此必须详细分析燃料的受热、分解过程。

为简化分析过程,采取如下假设:

(1)假定流场和温度场处于准定常状态,即燃料表面以恒定速率退移,燃气一侧的温度分布和燃料一侧的温度分布保持不变,如图2所示。

(2)燃料热解气体离开表面时的温度与燃料表面温度相同,即燃料表面的燃气侧温度与表面温度相同,均为Ts。

(3)忽略热解层的厚度。

(4)因退移速率很低,忽略燃面移动对流动的影响。

图2 燃料表面附近的温度分布Fig.2 Temperature distribution near solid fuel surface

显然,对于稳定退移的燃料表面而言,其受到的传热来自于燃气一侧,包括燃气对燃料的对流换热热流qg和辐射热流qr,这2个热流用来加热、分解固体燃料。基于准稳态的假设,燃料表面以恒定的速率˙y退移,且固体燃料一侧的温度分布不变,所以总的热流可以分为2个部分,qd用来使燃料以恒定速率热解,qs传向固体燃料内部,使燃料内部的温度分布保持不变。

在燃料表面,存在热流平衡:

注意到上式是物质本身属性、Ts和˙r的函数,因此只要获得˙r与Ts之间的关系,就可将上式单纯表示为Ts的函数,即可通过燃料表面温度Ts将流场和温度场耦合起来。所以,固液火箭发动机中流场与燃料耦合计算的关键是如何获得退移速率˙r与燃料表面温度Ts的关系。幸运的是,可通过实验给出这个相对简单的关系式。Kuo K K等设计的热板实验给出了阿累尼乌斯形式的热解速率模型,即燃料表面的分解温度决定了燃面退移速率[3]:

其中,活化能Ea及系数A由实验给出;R为通用气体常数。

需要指出,对于固液火箭发动机来说,采用传统的热重分析方法虽然可以得到燃料热解吸热量、活化能和热解气体成分等大量数据,但是实验升温速率较低,燃料的热解与实际情况有很大差别,得到的数据误差极大,无法直接应用到固液发动机中,必须采用热板实验的方法。

2 计算模型

2.1 计算区域和对象

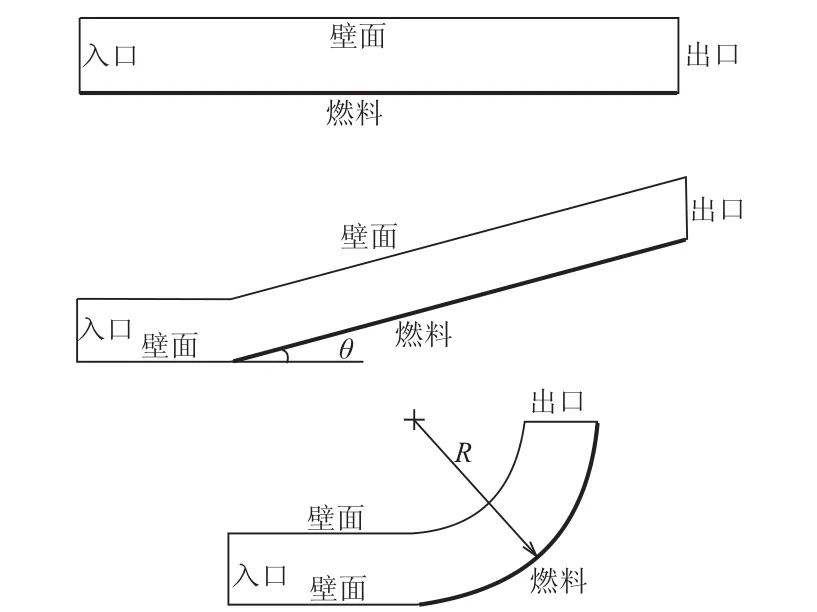

本文中,固体燃料为 HTPB,液体燃料为85%H2O2。为了研究流动参数对退移速率的影响,计算设计了3种构型,分别为直通道、带斜角的通道和带圆弧的通道,如图3所示。其中,角度θ和圆弧半径变化。通过这几种构型,研究氧化剂速度、冲击角度和圆周运动对传热的影响。

计算包含2部分:

(1)考虑多组分的扩散燃烧流场;

(2)固体燃料内部的传热。

其中流场计算采用FLUENT软件计算,固体传热采用中心差分格式计算,在燃面上通过上述的热流平衡进行耦合。

图3 计算区域简图Fig.3 Schematic of calculation models

2.2 边界条件

入口边界为燃烧室入口,可以认为液体氧化剂(85%的H2O2)经过完全的催化分解反应,分解产物为水蒸气和氧气。通过热力计算得到分解后的产物温度约为900 K,水蒸气的质量分数约为0.6,氧的质量分数为0.4,通过给定氧化剂的质量通量确定入口边界条件。

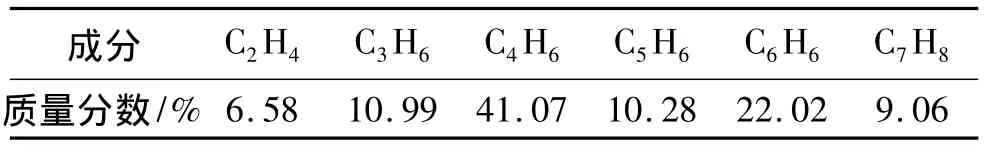

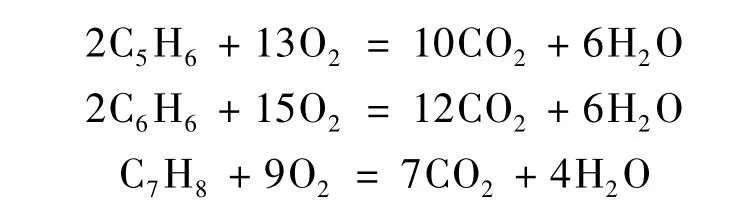

燃面给出燃料热解成分和质量通量。对于HTPB,采用文献[4]给出的高温热解气体成分和质量分数,见表1。

表1 HTPB在1 023 K下的热解气体成分Table 1 Species of pyrolysis gas of HTPB at 1 023 K

HTPB的退移速率采用式(2)计算,Ts>722 K时,A=11.04 mm/s,Ea=20.54 kJ/mol;Ts<722 K 时,A=3 964.8 mm/s,Ea=55.86 kJ/mol[4]。

出口边界条件采用外推方法,即出口不影响内部流场。上壁面采用无滑移、绝热壁面边界条件。

固体燃料假设为半无穷大各向同性固体,只考虑燃面上的热流平衡。

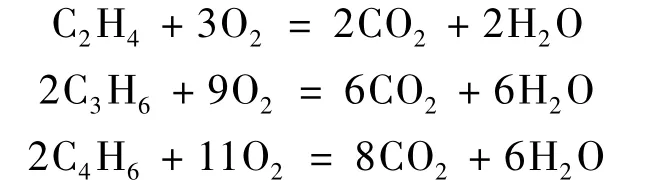

2.3 HTPB/H2O2燃烧模型

计算中,忽略少量氧化剂扩散到燃料表面与燃料的异相燃烧反应,只考虑燃料的热解,这样燃烧可以简化为气相扩散燃烧。因为在较高压强下传向固体表面热流的主要是燃气的对流换热,所以在计算中忽略辐射热流。为简化气相燃烧模型,仅考虑如下反应:

3 二维平板燃烧计算分析

3.1 入口速度对退移速率的影响

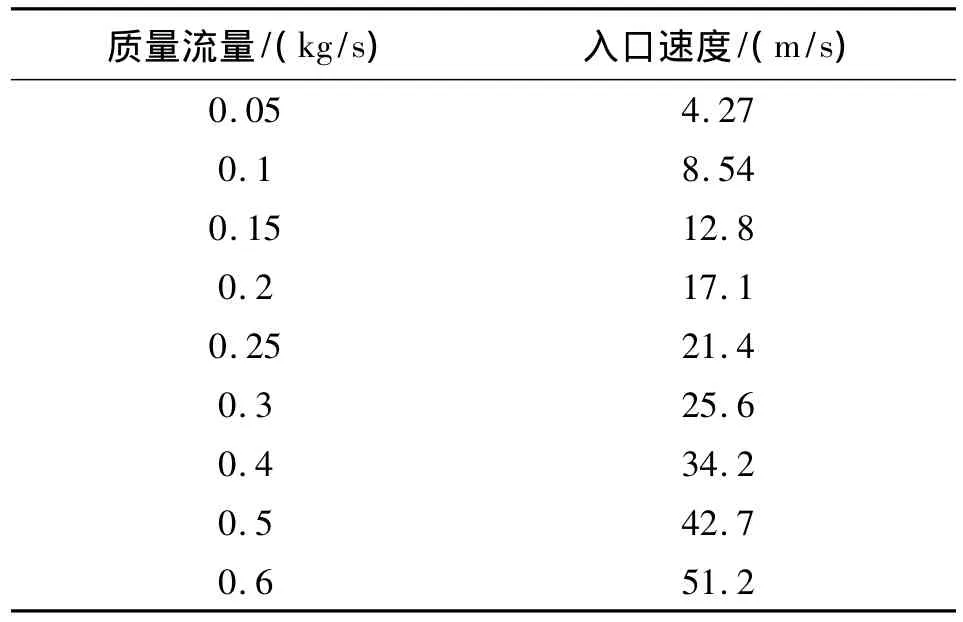

入口边界的氧化剂流量取值如表2所示。

表2 二维平板的氧化剂入口流量Table 2 Mass flow rate of oxidant

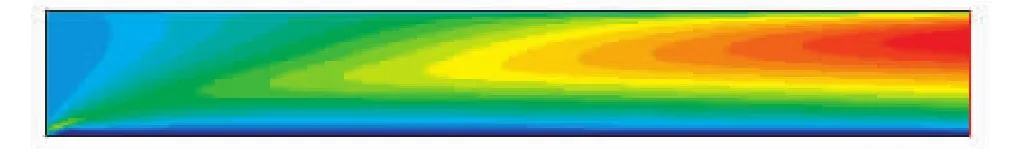

图4给出了流量为0.05 kg/s时的速度值分布。由图4可看到,因为燃料表面加质和燃烧的原因,通道内的燃气速度随流动逐步增加,在出口上部达最大值。

图4 燃烧装置内部的速度分布Fig.4 Velocity magnitude distribution above fuel

图5给出了不同入口条件下流场的温度分布。从图5观察到,当流量较小时,因为入口流速比较慢,燃烧区距离燃料表面比较远,火焰区也比较宽,温度影响范围大;随着入口速度的提高,氧化气体将燃烧区逐步压向燃料表面,在入口速度达到一定程度后,火焰区距离燃料表面的距离变化不大,但是可以清楚的观察到燃面附近的温度梯度增大(增大表面附近的传热)。

图6给出了对应不同入口流量的退移速率分布和平均速率。从图6(a)可看到,燃料开始燃烧的位置退移速率都较高,这是因为燃料气体和氧化气体的相遇、着火位置紧靠燃面,形成了很大的温度梯度,从而有较大的热流;而下游燃料气体的热解,不断将混合气体吹离表面,所以下游的退移速率迅速下降。由图6可明显得到,随入口流量(速度)的增加,燃面退移速率得到了提高,并且其提高量基本和入口流量(速度)呈线性关系。结合图5可知,增大氧化剂流量(流速)会使火焰区逼近燃面,提高燃面的温度梯度,进而提高退移速率。但由图6(b)看到,退移速率提升的幅度并不大,当流量增大5倍时,平均退移速率增大不到2倍。

图5 不同入口速度下的温度分布Fig.5 Temperature distribution with different inlet velocities

图6 不同入口流量下的退移速率分布及平均退移速率Fig.6 Regression rate and average regression rate under different inlet mass flow rates

3.2 斜角角度的影响

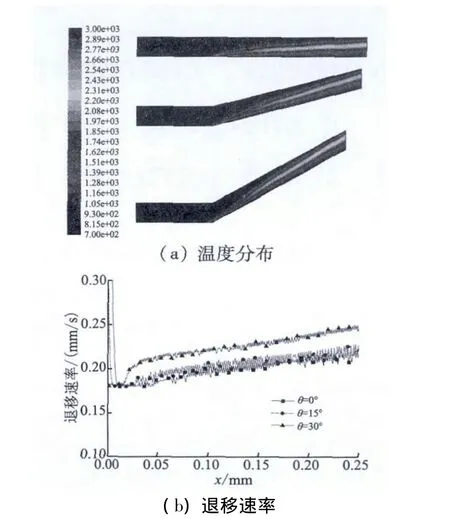

图7给出了氧化剂气体和燃料表面夹角分别为0°、15°、30°,氧化剂流量为 0.1 kg/s 时的流场温度分布和退移速率分布。可以观察到,燃烧的最高温度都比较接近,靠近斜角入口的部位高温区相对狭窄;在氧化剂流量为0.1 kg/s的条件下,改变氧化剂气体和燃面夹角并不能使退移速率明显上升。

图7 不同斜角的温度分布及退移速率(氧化剂流量0.1 kg/s)Fig.7 Temperature distribution and regression rate under different turn angles(flowrate=0.1 kg/s)

注意到当夹角为15°时退移速率与0°时的退移速率非常接近,而当夹角增大到30°时才有一定的升高。这是因为尽管氧化剂气体和燃面存在夹角,但是这只是在二者相遇处才有作用,随着氧化剂气体流向下游,其流动方向迅速与燃面保持平行。当夹角增大到30°时,其退移速率增大的原因并非是夹角的因素,而是因为流通面积变小,流速增加的缘故。

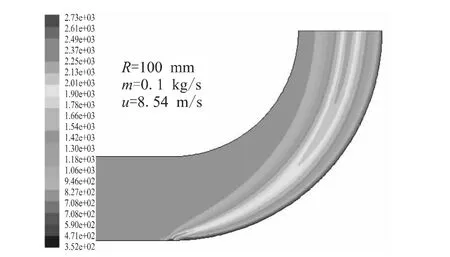

3.3 燃面曲率的影响

显然,氧化剂气体与燃面的夹角只能影响局部流动和传热,随着气流平行于燃面流动,夹角就丧失了作用(气流无法持续冲击燃面)。本文计算中,给定不同曲率的固体燃料表面来研究其影响。燃面曲率半径分别为 50、75、100、125、150、175、200 mm。典型的温度场分布如图8所示。

图9给出了不同曲率半径燃面的退移速率分布。可以观察到,对于有曲率的燃面,在初始燃烧阶段,燃面的退移速率变化比较大,在流向出口时有非常明显的上升过程。因为燃烧段比较短,边界层还没有完全发展燃气就流出了模型,但是从趋势上来看,燃面有了曲率以后如果保持足够的长度则可能进一步提高退移速率。由此推断,在固液发动机燃烧室内部使氧化剂气体围绕燃面做旋涡流动可以提高整体的退移速率。另外,从该图看到,随着圆弧半径的减小,出口的退移速率略有增加。

图8 燃面有曲率的温度场分布Fig.8 Temperature distribution in curved flowfield

图9 不同曲率半径的退移速率Fig.9 Regression rate with different curvature

4 结论

(1)提高氧化剂入口速度可提高固体燃料退移速率,但提高幅度有限,且受到混合比等条件的限制。

(2)燃面与氧化剂流动之间的夹角对退移速率的影响不大,只增加拐角附近的退移速率。

(3)沿着流向的燃面曲率对燃料退移速率影响较大,是提高退移速率的有效途径。

[1]Antonis Antoniou1,Kazim M Akyuzlu.A physics based comprehensive mathematical model to predict motor performance in hybrid rocket propulsion systems[R].AIAA 2005-3541.

[2]孙得川,杜新,汪亮.PE燃料热解过程对H2O2-PE固液发动机点火的影响[J].固体火箭技术,2006,29(5):346-349.

[3]Martin J Chiaverini,George C Heating,Yeu-Cherng Lu,Kuo Kenneth K.Pyrolysis behavior of hybrid rocket solid fuels under rapid heating conditions[R].AIAA 97-3078.

[4]Martin J Chiaverini,Nadir Serin,David K Johnson,Kuo Kenneth K.Thermal pyrolysis and combustion of HTPB-based solid fuels for hybrid rocket motor applications[R].AIAA 96-2845.