浅析多晶硅还原生产常见问题及控制对策

2013-08-29周修敬

周修敬

(昆明冶研新材料股份有限公司,云南 曲靖 655011)

光伏产业的快速发展导致多晶硅材料的市场需求日益增大,对多晶硅行业的繁荣与发展发挥了巨大推动作用。对于多晶硅行业来说,如何提高多晶硅生产质量,促使多晶硅生产效率大幅提升,是这一行业发展过程中必须解决的问题。多晶硅行业要取得长远发展,不能简单依靠盲目扩大多晶硅生产规模来实现,也不能对多晶硅生产技术进行盲目革新,而是需要在对现阶段生产中常见问题进行认真分析、不断改进的基础上,对生产工艺进行不断完善与优化,在保证产品质量的基础上提高生产产量。

1 西门子法多晶硅生产工艺

1.1 多晶硅概念

多晶硅是单质硅形态之一。在过冷环境中,熔融单质硅在进行凝固时,内部的硅原子按照金刚石晶格形态进行排列,形成诸多晶核,若这些晶核形成晶面具有不同取向的晶粒,则这些晶粒互相结合,通过结晶作用即可形成多晶硅。

1.2 西门子法多晶硅生产

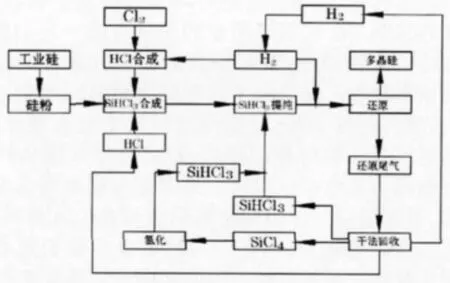

图1 西门子法多晶硅生产流程图

1.3 多晶硅还原工艺

在西门子法多晶硅生产中,多晶硅的还原生产工艺是将氢气与高纯度三氯氢硅按一定比例进行混合,将混合物送到还原炉中,在混合物气态下利用通电加热使硅棒或硅芯温度高达1050℃至1150℃,在其表面进行化学反应,致使固态硅生成并在硅棒或硅芯表面累积。随着反应不断进行,硅棒或硅芯的直径不断增大,直到预设尺寸为止。

1.4 多晶硅还原生产过程中的影响因素

在多晶硅还原生产中,多晶硅在还原炉中发生沉积的过程通常会受到多种因素影响,主要包括电压、炉内压力、还原炉结构、氢气与三氯氢硅的配比及流量、硅棒布置方式、停留时间、辅助系统、沉积温度和硅棒电流等。这些影响因素彼此之间可以互相影响,互相制约,对于多晶硅单位产品的耗电量与多晶硅沉积质量都有直接影响。

2 多晶硅还原生产中常见问题

2.1 硅芯表面和沉积硅之间缺乏良好粘合

在还原生产中,有时会发生出炉后硅芯与硅棒之间未有效粘合,导致二者脱离现象。之所以会出现这一问题,主要是因为在对硅芯进行酸洗过程中,酸洗力度不足,致使硅芯表面形成氧化层。

2.2 在生产过程中出现“硅油”

在多晶硅还原生产中,常会有“硅油”出现。“硅油”常出现在还原炉内温度较低的部位,通常在窥视孔石英片、底盘、电极、喷口与炉筒等位置沉积。一旦出现“硅油”现象,将会造成硅化合物出现大量损失,使多晶硅生产实收率大幅降低。同时,在窥视孔石英片上沉积的硅油会导致镜片模糊,给测温与观察造成阻碍,对炉温调节造成影响,在很多时候会导致硅棒上温度过高,造成硅棒烧断现象。同时,硅油吸水能力比较强,如果拆炉时炉内有硅油存在,硅油会对空气内的水大量吸收,其内部盐酸脱离出来,从而对设备造成腐蚀,严重时还会造成自燃或爆炸事故。

2.3 还原生产生成无定形硅

在多晶硅诸多生产企业中,有时为追求低能耗与高产量,对无定形硅的形成往往不加重视,导致生产过程中形成大量无定形硅。无定形硅的形成一般有两方面原因,一是因为三氯氢硅反应温度过低,导致无定形硅产生,这时还原炉中的生产功率相对较低,沉积速度相对较快;二是物料中二氯硅烷含量过高,导致大量无定形硅产生。尤其是在生产后期,如果将温度控制在较高范围内,则会造成炉内能见度剧降,导致视镜变黑或模糊。

2.4 倒棒问题

在多晶硅还原生产中,倒棒问题是极为常见的问题,特别是前期出现的倒棒问题,常需更换硅芯并将还原炉进行反复拆装,极为不便。之所以会出现倒棒问题,主要是因为在硅芯安装时未保持垂直状态、硅芯不均匀、横梁未进行良好搭接与电流过快导致熔断等。

2.5 硅棒中存在氧化夹层

如果多晶硅的还原生产中有氧或水汽混入原料,则会使原料出现氧化或水解,导致SiO2氧化层形成并在硅棒上附着,沉积硅在这一氧化层上沉积,最终导致氧化夹层形成,很容易在多晶硅向单晶硅拉制过程中出现“硅跳”现象。

2.6 裂纹问题

在生产中后期与停炉时,如果物料未进行适当配比、电流过快升降或者物料流量波动较大,常会导致硅棒上出现裂纹问题。

2.7 高温下还原炉水管震动问题

高温下还原炉的水管振动不仅给在工作人员造成不适,如果震动过强还会使管道保温脱落、管道结构及附件破坏、弯头与焊缝出现泄漏或爆炸,引发严重安全事故。还原炉内高温水系统的压力及温度对还原炉运行的稳定具有决定性影响。如果出现爆管问题或高温水泄漏现象,即使采取相应措施进行处理,也很难在短时间内对事故进行有效控制,最终导致难以预估的损失发生。

2.8 电压击穿造成横梁与硅芯上出现亮点

在多晶硅生产过程中,硅芯上常会出现亮点,这一问题主要是因为硅芯与横梁或石墨卡瓣之间缺乏严密接触,如硅芯未按标准进行严格安装、在加工硅芯时与石墨接触位置的锥度无法完全匹配石墨、石墨卡瓣加工存在问题等。

2.9 爆米花问题

在多晶硅还原生产中,爆米花是必然发生的问题,主要是因为硅棒生长速度过快,或炉内温度太高造成。

3 相应解决对策

3.1 加强硅芯与沉积硅间的粘合措施

由于硅芯与沉积硅间粘合不良的主要原因是硅芯酸洗不充分,因此,在对这一问题进行处理,可在加工硅芯时,将硅芯酸洗时间适当延长,或者对洗涤酸液进行定期更换。

3.2 控制“硅油”产生

通过上文分析可知,硅油主要出现在还原炉内温度较低处。因此,在多晶硅还原生产中,要对炉筒内部温度进行合理控制,避免硅油产生。在实际生产中可采取以下方法:一是在生产过程中,对炉筒中的冷却热水温度进行严格调控,使炉筒整体温度严格保持在要求范围之内;二是在停炉之前先将冷却水的流量适度降低,使炉筒中温度得以提高,从而促进硅油的挥发。

3.3 控制无定形硅的形成

为避免多晶硅还原生产过程中出现无定形硅,可以从控制系统与进料两方面采取相应措施加以控制:(1)保证自动控制系统能够对温度数据进行可靠而准确的控制,并且能够根据现场的目测经验进行合理调节,使温度实现有效控制。(2)对进料进行控制。首先要对进料时机进行严格掌控。一般而言,在对硅芯加热,使其达到足够温度时才可进料,同时要保证硅棒上的电流平稳增高,避免忽高忽低现象出现。另外,要保证物料进炉流量不能出现过大波动;如果出现突然断电或停炉现象,要立刻停止进料工作。

3.4 对倒棒问题进行控制

控制倒棒问题的发生,首先要对还原炉工艺参数进行不断优化,使炉内热场保持平衡,炉内气流保持稳定。同时,在进行硅芯安装时,要对硅芯垂直度加以重视,将电极头与石墨卡瓣进行牢固固定,保持硅芯与卡瓣间的良好接触。工作人员还应对还原炉中硅棒生产状况进行随时观察,对炉温与电流进行准确监控,如硅棒出现裂纹征兆,要进行及时控制并展开修复。在停炉时,要适当降低电流速度,断电后不能将炉筒中的高温冷却水过早切断,避免硅棒脆裂问题出现。

3.5 对硅棒中氧化夹层的形成进行控制

通过取样检测对入炉氢气含水量、含氧量与纯度进行严格控制;对硅芯进行加热前,将炉内空气彻底置换,用高温水冲洗炉筒,将上面残留的水分冲洗干净;开炉前对窥视孔等相关设备展开详细检查,保证设备的严密性。

3.6 裂纹控制

一般而言,电压及电流信号的远传受自动化控制系统监控,异常出现时系统可及时发现并发出警报,工作人员也可利用窥视孔对裂纹情况进行观察。在控制裂纹产生时,可以将物料量适当降低,或将电流升降速度合理控制,从而对裂纹进行修复。如果修复不成功,要及时进行停炉处理。

3.7 高温下还原炉水管震动的控制

还原炉通水之初,要将炉内空气彻底排出;在高温水管较低位置设置排水阀,在较高位置应设置排气阀,将管道中的气体及时排除;进行通水后,要对上水压、出水流量进行准确控制,保证冷水与热水可以缓慢而均匀的混合,同时对远传液体的温度及流量进行有效监控。

3.8 电压击穿造成横梁与硅芯上出现亮点

当硅芯上出现亮点后,要对炉中物料流量与电流升高值进行合理控制,等到亮点处沉积硅量足够,且颜色和其他硅芯接近时,再根据原工艺参数继续生产。

3.9 爆米花问题的控制

在多晶硅还原生产中,电流要平稳提升;要对窥视孔清晰度随时观察,如果在视镜中出现无定形硅沉积问题,将会使远传温度控制不准,同时会造成炉内温度比正常温度为高。这时,现场工作人员可对炉内硅棒状况进行目测,并及时向主控操作室进行反馈,使电流值得到有效控制。

4 结论

多晶硅是光伏产业基础材料,其生产质量与产量对人们的生活及生产具有重大影响。在生产多晶硅过程中,工作人员应对生产流程及生产工艺进行严格控制,在此基础上对还原生产中经常出现的问题进行分析和总结,采取相应措施避免这些问题的出现,以便为多晶硅的还原生产过程提供质量保证,促进多晶硅生产产业的健康、有序、稳定而长远的发展。

[1]毛俊楠.多晶硅还原工艺的流程模拟与优化[D].天津:天津大学,2012.

[2]黄哲庆,刘春江,袁希钢.一种新型多晶硅还原炉流动与传热的数值模拟[J].化工学报,2013,64(2):484-488.

[3]张康乐.一种多晶硅还原炉自动调功器硬件系统设计与实现[D].四川:电子科技大学,2009.