钢结构现场作业焊接机器人研究与应用

2013-08-29黄继强梁亚军曹俊芳蒋力培

薛 龙,邹 勇,黄继强,梁亚军,曹俊芳,蒋力培

(北京石油化工学院 光机电装备技术北京市重点实验室,北京 102617)

0 前言

钢结构的延展性能好、塑性、韧性好,具有优良的抗震和承受荷载能力,大大提高了钢结构建筑的安全可靠性。钢结构体系自重轻,约为混凝土结构的一半,可以大大减少基础造价。钢结构的工业化程度高,故精确度高、制造周期短[1]。钢结构能够满足超高度和超跨度的要求,使建筑平面分隔合理,灵活方便,能够提高空间利用率,合理布置功能区间,在建筑行业获得了快速发展。特别是进入21世纪以来,在发展沿海、西部大开发和振兴东北老工业基地战略部署的指引下,西气东输、西电东送、南水北调、铁路建设与提速等许多国家重大工程以及北京2008奥运工程和上海世博工程全面展开,广州电视塔、新的体育文化场馆、会展中心、候机楼、地标性建筑等一大批新、奇、精、特的建筑钢结构遍布神州大地,我国钢结构技术出现了崭新的局面[2]。

焊接技术是钢结构工程建设极为重要的主要技术之一,不仅仅是保证钢结构工程的质量,从某种意义上来说,是焊接赋予了钢结构以生命。没有焊接,钢结构仅仅是一些零散的、冰凉而毫无生气的钢铁零部件而已。2011年我国的钢产量已超过6.9亿t,钢结构年产量已达3 000万t、焊接材料产量约500万t。由于我国已经成为世界钢结构大国,在未来的建筑钢结构需求飞速发展的过程中,不仅对焊接新技术、新工艺、新设备、新材料的应用与开发提出更高的要求,而且也为焊接技术及装备的发展带来了机遇和挑战。

1 我国钢结构焊接技术发展现状

1.1 焊接工艺方法

20世纪40~70年代,我国相继引进发展包括焊条电弧焊、埋弧焊、气体保护焊、电渣焊、气电立焊、栓钉焊等焊接方法。而建筑钢结构高效焊接方法的发展则相对较晚,大约是从20世纪80年代中期开始,以深圳发展中心大厦为代表,主要是采用高效的CO2气体保护焊焊接工艺。从那时起国内首次在室外大规模采用CO2气体保护焊,随后双丝、多丝埋弧焊、电渣焊及栓钉焊等方法先后被采用。高效焊接方法的采用极大地提高了焊接效率,降低了施工成本,促进了钢结构建筑的发展,也带动了相关材料的进步[3]。从国家体育馆“鸟巢”工程看,在我国建筑钢结构焊接中,已经有成熟稳定的焊接方法,并形成以下几种典型应用方式[4]:

(1)SMAW(焊条电弧焊),主要用于钢结构制作中辅助焊缝的焊接。

(2)SAW(埋弧焊),主要用于钢结构制作中的主焊缝的焊接工作。

(3)GMAW(CO2实芯焊丝气体保护焊),主要用于现场安装工程、制作工程的主次焊缝的焊接。

(4)FCAW-G(CO2药芯焊丝气体保护焊),主要用于现场安装工程、制作工程的主次焊缝的焊接。

(5)ESW(电渣焊),主要用于BOX箱体构件筋板的焊接。

(6)SW(栓钉焊),主要用于劲性构件的栓焊和楼层板的穿透焊。

通过几十年的发展,尤其在国家体育馆“鸟巢”等一批世界级的工程的建设,使我国建筑钢结构的焊接制作工艺水平已达世界领先先进水平。

1.2 焊接装备及自动化

我国中冶集团建筑研究总院不断推广应用高效、优质、低成本、低排放的先进焊接技术,长期致力于钢结构焊接技术的研究开发,并于20世纪70年代在武钢,20世纪80年代初在中国第二十冶金建设公司分别建立了国内第一条焊接H型钢、轻型焊接H型钢生产线。焊接H型钢生产线采用钢板矫平、多头精密切割机下料、气动组装、埋弧自动焊或CO2气体保护焊自动焊接、翼缘矫直机矫形、H型钢三向精密切割机等先进生产工艺,特别在轻型焊接H型钢生产线研制开发了双头CO2气体保护焊(实芯焊丝或药芯焊丝)自动焊接,研制生产了双丝贴角埋弧自动焊机,大大提高了生产效率和产品质量;在中信大厦等超高层钢结构的工地安装施工中,研制开发了CO2气体保护焊(实芯焊丝或药芯焊丝)自动、半自动焊机及工艺,大大提高了生产效率和产品质量[3]。

目前,我国主要的钢结构生产企业不论是国有大型企业,还是合资或民营企业,上述先进生产工艺流程已成为钢结构制作的基本通用模式而被广泛采用。当然,随着科技进步,各个生产工艺流程的设备、工艺已有很大的变化:如计算机自动套料下料、双丝或多丝埋弧自动焊接、双丝或多丝CO2气体保护焊接以提高焊接生产效率。

1.3 与国外发展差距

与世界钢结构生产强国相比,还存在一定差距。日本在高层、超高层建筑钢结构,除采用轧制H型钢外,工厂制作焊接H型钢一般都采用高效的埋弧自动焊,且厚板往往采用双丝或多头多丝;日本广泛采用埋弧贴角焊工艺,可同时焊接两条焊缝,基本淘汰了船形位置焊;隔板则采用管焊条电渣焊或丝极电渣焊;中、薄板则采用CO2气体保护焊(实芯焊丝或药芯焊丝)焊接;特别是日立造船堺工场介绍的钢结构生产“4C”控制,即“CAD”(计算机辅助设计)、“CAM”(计算机辅助加工)、“CAT”(计算机辅助检测)、“CAE”(计算机辅助评价),已能够很大程度提高钢结构的生产效率和产品质量;同时小巧的CO2药芯焊丝自动焊爬行移动焊接机器人实现高效焊接;欧美发达国家为进一步提高生产效率,开发了一种四元气体的高速焊接,由于这种气体的成本较高,影响了这个新工艺在我国的推广使用。同时,他们也在开发高效、节能、低排放、低污染的搅拌摩擦焊在钢结构焊接方面的应用,而我们在这方面还几乎是空白[3]。

日本建筑钢结构制造焊接自动化技术也大量朝焊接机器人方向发展,日本神户制钢所焊接公司是唯一既生产焊接材料、焊接电源,又生产机器人系统的综合焊接厂家。图1~图3为柱大组装焊接机器人系统。图1是Non bracket方式(方管)焊接,图2是Bracket方式(方管)焊接,图3是Bracket方式(圆管)焊接,焊接系统主要是由焊接机器人(操作机、机器人控制器焊接电源)、变位机(固定焊接工件)、移动装置(机器人移动装置,核芯焊接中不需要)以及计算机(内藏有钢结构软件)构成钢结构软件作为钢结构焊接机器人系统的中枢,其功能包括:工件尺寸的输入,焊接条件的归纳、生成、管理,动作形式的生成、管理,动作结果状况的归纳、管理[5]。使用者只需在计算机界面输入焊接对象的直径、板厚、长度,即可自动实施焊接,焊缝成型美观,质量好,可以大幅度提高生产效率。

图1 低温成形方钢管Non Bracket方式(梁贯通形式)

图2 低温成形方钢管Bracket方式(梁贯通形式)

2 钢结构现场安装作业焊接机器人

通过分析我国钢结构焊接技术与装备的发展,可以清楚地看到我国已经成为世界最大的钢结构生产、使用大国,一些制作、安装技术已达世界领先先进水平。但是在某些方面,还存在一定的差距,尤其在钢结构焊接制作的自动化装备方面,还存在一定的差距。

图3 圆形钢管Bracket方式(梁贯通形式)

钢结构的焊接预制主要分成两步,一个是工厂车间的预制焊接,另一个是施工现场安装制作。由于工厂生产条件相对较好,工况简单,采用自动化生产线和机器人自动化焊接技术手段容易得到保证,尽管我们目前与国外有一定差距,但在巨大的市场驱动下和国内大型相关研发企业和合资公司的作用下,相信在不久的将来,我们是完全有可能去赶上甚至超过其他强国。而对于现场安装作业的焊接机器人,由于现场的复杂性、环境条件的恶劣性,预示着这条道路是比较艰辛的。

考虑到现场施工的复杂因素,钢结构现场作业机器人应该力求体积小巧、质量轻、安装方便、操控简单。

2.1 无导轨焊接机器人

考虑到现场安装方便,利用无导轨全位置智能球罐焊接机器人“九五”863的科研成果,研究开发出无导轨焊接机器人系列产品[6-7]。以磁吸式轮式传动代替导轨,由左右二个交流伺服电机驱动实现四轮行走,可以实现复杂渐变式构件表面的各种空间位置全位置稳定爬行,包括前进、后退、拐弯等各种运行方式。车体载有焊枪二维姿态调整模块和焊枪摆动模块,实现构件的多种焊接方式和全位置焊接技术。图4为无导轨光电跟踪焊接机器人在某蓄水发电站高强钢压力管的现场焊接;图5为无导轨自适应管道焊接机器人在某输水管道现场焊接。

图4 无导轨光电跟踪焊接机器人

2.2 刚性轨道焊接机器人

图5 无导轨自适应管道焊接机器人

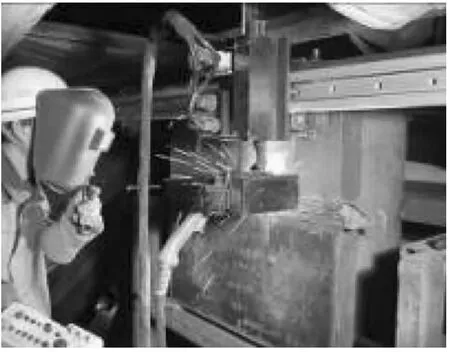

针对“鸟巢”工程钢结构现场施工特点,矩形立柱的大型厚壁板(最大板厚110 mm)的多层多道的焊接需求,开发了刚性直轨道式焊接机器人。采用铝制轻型刚性轨道,齿轮齿条传动,车体载有焊枪二维姿态调整模块和焊枪摆动模块,实现构件的多种焊接方式。该机器人于2006年在国家体育场“鸟巢”工程中成功获得应用,如图6所示。此外该机器人还在大连“期货大楼”等工程中得到应用,如图7所示。

图6 焊接机器人在“鸟巢”工程中应用

图7 大连期货超高层钢结构工程焊接

在直导轨的刚性轨道焊接机器人的研究成果基础上,成功获得国家“十一五”863的资助,开发出具有专家系统的管道全位置焊接机器人及控制管理系统[8-9],该成果取得了两个突破:(1)在移动机器人控制上采用再现示教技术,解决了轨道现场安装与坡口的偏差问题;(2)焊接工艺参数的自学习技术,解决了焊接专家数据库的现场实用化难题。

要想实现机器人焊接参数和控制参数实用化和普及化的推广,就必须建立一个焊接数据库系统,但是这些数据仅通过焊接专家和现场技师的数字化记录和描述,是十分困难的。通过863项目成功开发出一套基于模糊控制的智能学习软件,可以在线学习焊接技师的焊接参数控制经验,生成专家数据库,指导系列规格产品的自动化焊接。同时,数据库文件以EXCEL文件格式保存,便于施工管理和文件归档,获得第一手历史资料。图8为专家系统软件的操控界面,图9为焊接机器人示教折线和斜线的焊接能力的演示曲线,图10为利用专家系统数据库实现的管道全位置焊接的效果图。在此基础上开发出的系列焊接机器人产品已成功应用于中国五冶、二十二冶、宝鸡桥梁厂等相关钢结构施工企业。图10为中国五冶上海有限公司的宝钢UOE项目高强钢压力管道工程的现场焊接,图11为宝鸡桥梁厂的“咸阳立交特大桥”桥梁拱现场焊接。

图8 焊接机器人专家管理数据库软件界面

图9 焊接机器人示教演示 图10 管道全位置焊接效果

2.3 柔性轨道焊接机器人

图10 高强钢压力管道工程的焊接

图11 咸阳立交特大桥桥梁拱焊接

为了满足建筑钢结构形状复杂多样的需求,在刚性轨道研究基础上开发出系列柔性轨道焊接机器人产品[10]。采用柔性轨道,轨道长度可任意定制,使用可消磁的磁力座固定轨道,安装操作方便,机器人采用摩擦传动,优越于国外的齿式传动的柔性轨道焊接机器人,不仅运行平稳,而且能够满足连续不同曲率的变化需求,可适用于各种不同曲率工件的自动焊接。另外,机器人具有记忆跟踪功能,可在线修改焊接工艺参数,具有直摆和角摆两种摆动方式。此款机器人现场适应性较强,目前已应用于广东韶钢直径4 m的降尘管现场焊接(见图12)、上海建工机械施工有限公司的上海中心建筑钢结构的现场焊接(见图13)。

2.4 钢结构数字化焊接机器人

针对建筑钢结构牛腿等大厚钢板,开发出钢结构数字化焊接机器人。又针对大型厚壁钢板新开发了坡口规划软件和数据库,建立了典型坡口的数据库,实现焊枪坡口的自动化排道和焊接电流、电压参数自动调整,如图14所示。

根据板厚和焊道长度要求,焊工通过人机界面设定焊道长度,依据层数、道数调用坡口排道程序,解决钢结构板材的连续焊接,能够一键实现全坡口的自动焊接,适用于钢结构的现场平、横、立、仰等位置的自动焊接。并在中建钢构(见图15)、长江精工、中铁宝桥(见图16)等建筑行业合作推广,通过了相关工艺评定,即将在深圳平安大厦、中铁宝桥“港珠澳大桥”等标志性钢结构建筑中应用。

图12 柔性轨道焊接机器人降尘管现场焊接

图13 上海中心建筑钢结构现场焊接

图14 数字化焊接控制软件

2.5 钢结构高效双枪焊接机器人

为了提高钢结构现场安装作业的效率,上海机械施工有限公司委托北京石油化工学院开发双枪焊接机器人,该机器人结构是在轨道式焊接机器人的基础上,增加一套新的焊枪姿态调整机构和焊枪摆动器,全数字化控制,可以根据需要选配6~7自由度高效双枪焊接机器人机构。

图15 中建钢构焊接评定试验

图16 中铁宝桥“港珠澳大桥”焊接评定试验

目前已经通过了双枪焊的横焊、立焊和平焊的工艺试验,如图17所示,采用CO2气体保护实心焊丝焊接工艺,两台奥太PULSE MIG-500逆变焊接电源,焊接成形美观、操控方便,焊接效率达到一台埋弧焊设备的焊机速度,如图18所示。该设备即将在上海机械施工有限公司承担的“上海中心”工程项目中应用推广。

3 结论

建筑钢结构在我国获得突飞猛进的发展,为了与钢结构大国强国的能力相匹配,要大力促进焊接技术和焊接装备自动化的发展,提高我国钢结构建设的质量和效率。在业已成熟的工厂车间典型钢结构部件的加工预制的自动化和机器人生产的情况下,要关注和促进钢结构现场安装焊接等作业机器人等相关自动化生产技术的发展。

图17 双枪现场焊接试验

图18 双枪焊接效果

北京石油化工学院团队将近20年致力于研究、开发和推广现场作业焊接机器人,其研究成果先后应用于国家体育馆“鸟巢”工程、上海世博场馆、上海中心大厦等国内标志性钢结构建设的施工工程中,目前有两台焊接机器人已经抵达港珠澳大桥中山基地,即将参加港珠澳大桥工程的现场建设施工。

[1]苏秀玲,张良艳.钢结构的优点及发展前景[J].门窗,2012(12):281-282.

[2]张友权,侯 敏.浅谈建筑钢结构焊接技术在我国的发展[J].钢结构,2012(S1):327-334

[3]段 斌,孙少忠.我国建筑钢结构焊接技术的发展现状和发展趋势[J].焊接技术,2012,41(5):1-7

[4]松村浩史,竹内直记.日本钢结构柱梁接合部的机器人焊接[J].焊接技术,2007,36(8):102-105

[5]蒋力培,焦向东,薛 龙,等.大型钢制球罐的高效自动焊关键技术研究[J].机械工程学报,2003,39(8):146-150.

[6]薛 龙,李明利,焦向东,等.无导轨多层焊自动跟踪微机控制系统研究[J].中国机械工程,2002,13(9):799-801.

[7]薛 龙,梁亚军,邹 勇,等.全位置管道焊接机器人专家系统的研究[J].电焊机,2008,38(8):45-47.

[9]邹 勇,蒋力培,薛 龙,等.管道全位置焊接机器人人机交互系统[J].电焊机,2009,39(4):56-58.

[10]梁亚军,薛 龙,邹 勇,等.柔性轨道全位置焊接机器人研究[J].电焊机,2008,38(6):23-26.