液压支架活塞杆铰接端部锻造工艺

2013-08-28阳泉煤业集团华越机械有限公司山西045008梁篆芝

阳泉煤业集团华越机械有限公司 (山西 045008) 梁篆芝

液压支架立柱千斤顶活塞杆是液压支架传递动力的重要零件,活塞杆的铰接端部大多是带圆弧扁长方结构,中间有钻孔,由于使用时频繁受拉受压,此部位必须经锻造才能保持零件纤维的完整性。该锻件毛坯重量为123kg,因没有合适的顶锻设备,最初采用锤上直接自由锻扁的方式进行生产,效果不好,尝试改为胎模锻,最后达到了预期效果。现将活塞杆(见图1)端部锻造的探索研究与设计施工过程作如下分析。

图1 活塞杆

1.初始直接自由锻扁工艺

通过计算可知,活塞杆铰接端部φ170mm×102mm的横截面积略小于杆部毛坯圆截面积,其压扁长度为杆部直径的1.15倍,符合直接采用端部局部自由锻扁工艺规定。理论上可以,但实际生产中,因没有模具限制,工人操作起来很难控制尺寸及形状,制出的毛坯端部厚度、尺寸不一致,φ170 mm×102mm靠完全自由锻造成形时,扁方与圆杆过渡倒角10mm×45°处,往往压扁程度不一,不能很好成形,故而转到机加工后,由于形状与图样要求不完全一致,不仅车削量不均且部分带有黑皮,不能完全满足加工要求。

为保证机加工余量,采取增大下料毛坯直径的办法:由φ150mm增大到φ155mm,下料尺寸为φ155mm×940mm,这样虽解决了端部机加工的余量问题,却加大了杆部的加工量。无形中浪费了材料,加大了机加工切削量及加工时间。这样的局面持续了一段时间,从工艺角度来说极为不合理,因此考虑到必须采取用模具限制来有效地保证活塞杆铰接端部的尺寸及形状。

2.活塞杆端部胎模锻工艺及模具设计

(1)工艺要求 为保证φ170mm×102mm和10mm×45°能够充满成形,达到锻件尺寸要求,保证锻件质量稳定,需要设计整套的活塞杆端头胎模。包括上下模、定位销、切边模。

(2)模具设计考虑要素 为保证φ170mm×102mm和10mm×45°形状对称及余量均匀;从而利于后续机加工,只能通过设计标准的模腔才能实现。在设计过程中,考虑到实际锻造时模腔之间不可能完全闭合,上下模在锻合后有2 4mm间隙,因此确定上下模型腔尺寸时减去间隙值,避免锻件厚度增加,影响机加工。

(3)模具材料的选择及热处理要求 胎模锻模具选择热锻模材料5CrMnMo,胎模热处理硬度定为42~46HRC,去毛刺模具材料选用40Cr,热处理硬度定为54~58HRC。

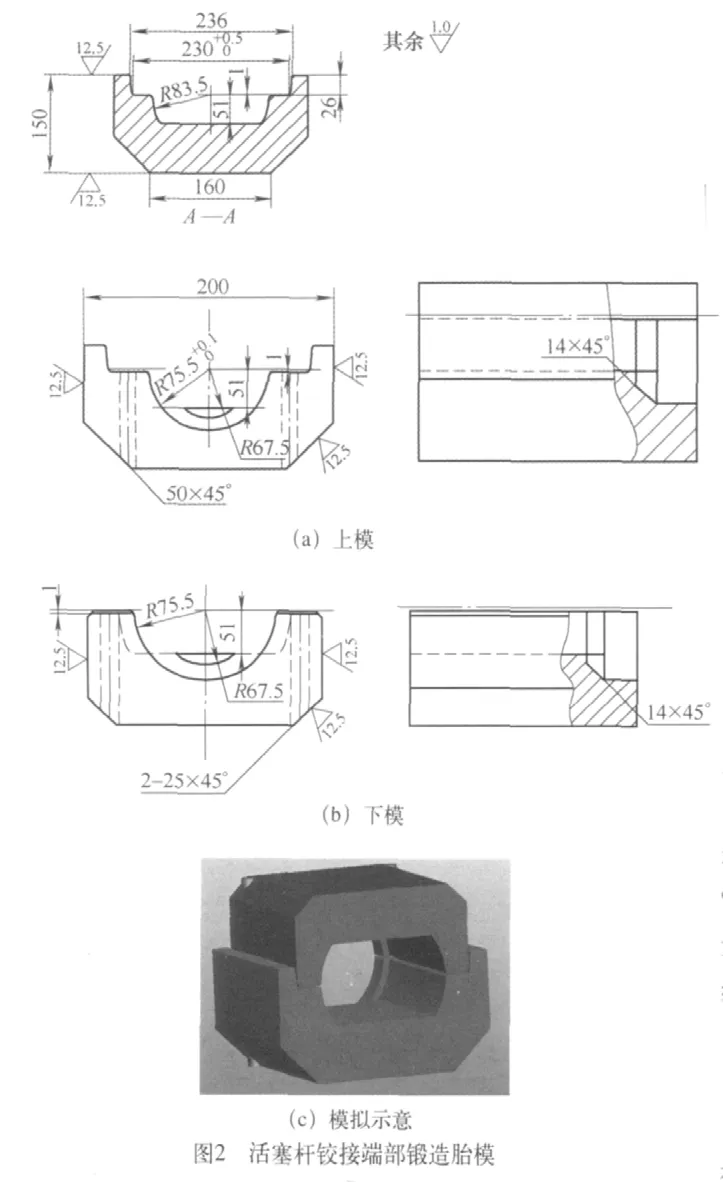

胎模锻造时由于上下模不是固定到锻造设备上,在锻造过程中为防止错模,采用了下模开有236mm×230mm×28mm的止口限位导向结构,并装有两个活动定位销,从而在胎模锻造过程中,上模不会脱离锻打过程中的下模,保证了上下模运动的一致性,胎模锻模具如图2所示。

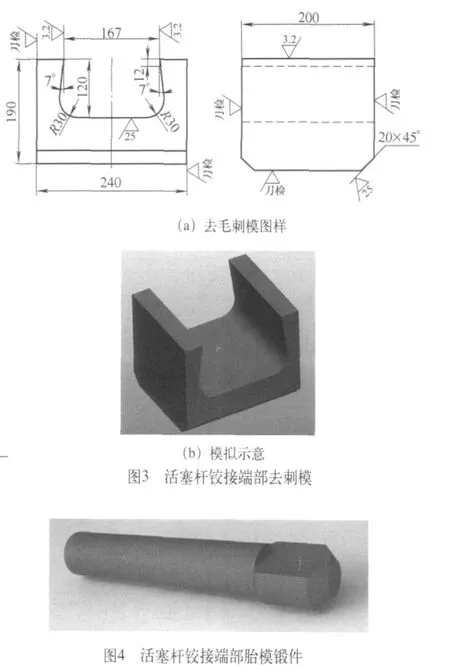

在保证坯料充满型腔的情形下,尽量保证毛刺最小,结合原材料的实际尺寸计算,下料尺寸定为φ150mm×940mm。实际操作中,在锻件成形后,挤出的毛刺大部分厚度为1.5 2mm。

由于毛刺的产生,设计了简易去刺模,如图3所示,用以去除挤出的毛刺,使该处有利于车削加工,锻出的零件如图4所示。

3.活塞杆胎模锻效益分析

(1)胎模锻活塞杆的锻件合格率为100%,而直接自由锻为95%,有效杜绝了废品的产生。

(2)材料利用率高,节约原材料费用。改进工艺后,活塞杆毛坯下料尺寸为φ150mm×940mm,每根活塞杆节约原材料9kg,按活塞杆产量400件批次计算,每批次节约钢材3.6t,材料费节约2万元。

(3)提高了生产效率。采用胎模锻后,与自由锻相比,生产效率提高了5倍。

(4)节约了加工工时。采用胎模锻造的活塞杆毛坯,机加工量小,且形状对称,加工余量均匀一致,粗车工序平均每根节约0.5h,按每批次计总体节约工时200h。

(20121205)