感应加热工艺参数对45钢淬火组织的影响

2013-08-28上海应用技术学院材料科学与工程学院201418张红英

上海应用技术学院材料科学与工程学院 (201418) 张红英

上海柴油机股份有限公司 (200438) 黄法平

感应加热广泛用于齿轮、轴、曲轴、凸轮和轧辊等工件的表面淬火,目的是提高这些工件的耐磨性和抗疲劳破坏的能力。汽车后半轴采用感应淬火,设计载荷下的疲劳循环次数比用调质处理约提高10倍。感应淬火的工件材料一般为中碳钢,淬火冷却介质常用水或高分子聚合物水溶液。

感应淬火的主要优点是:加热速度快,工件表面没有脱碳,也不会有严重的氧化现象;变形量较小;淬硬层马氏体组织较细,硬度、强度、韧性都较高;表面淬火后工件表层有较大压应力,工件抗疲劳破坏能力较高等。美国到20世纪末,感应热处理工件量占整个热处理零件量的35%。

本文研究45钢感应淬火组织与相关工艺参数之间的关系,为制订合理的感应淬火工艺,控制产品的组织性能,提高产品质量提供实践依据。

1.试验方法

试验材料为45钢,正火状态。试样形状为圆柱形,直径为17mm。试样感应加热的频率为15kHz,感应圈与工件之间的间隙为3mm,工件旋转速度为90r/min,淬火冷却介质为水(水压0.2~0.3MPa,水温15~30℃),感应加热的功率、感应圈与工件之间的相对移动速度见表1。

在感应淬火处理的试样上截取金相分析样品,分析样品横截面上由表面至心部的组织和表层淬硬层深度。

表1 试样感应加热的工艺参数

2.试验结果与分析

由图1可见,试样原始组织为铁素体+珠光体,铁素体呈网状。

图1 试样原始组织

试样表面感应淬火后,横截面表层金相组织如图2所示。从图可见,试样经70kW、8.5mm/s表面感应淬火后,由表面至心部按其金相组织分为四层:表面马氏体区(M);往里为马氏体+铁素体(M+F);再往里为马氏体+铁素体+珠光体区(M+F+P),此层非常薄;中心相当于温度低于奥氏体开始形成温度区,为淬火前原始组织,即珠光体+铁素体。

图2 试样感应淬火后的截面组织(70kW、8.5mm/s)

图3 是在400倍观察的不同工艺参数下试样表层马氏体组织的形态。由图3可见,试样经40kW表面感应淬火后,表层马氏体组织中存在托氏体组织,其位于原铁素体处。这是由于功率较低、试样表面温度较低,表层奥氏体组织成分不均匀,原铁素体处的奥氏体含碳量较低,淬透性差,冷却时形成托氏体。而70kW表面感应加热,试样表层温度较高,表层奥氏体成分较均匀,冷却后获得马氏体组织。同时可见70kW表面感应淬火后,马氏体晶粒明显比40kW的粗大;工件相对移动速度为6.5mm/s时的表层马氏体组织比11mm/s时的粗大。说明功率增加,工件相对移动速度减少,高温奥氏体晶粒粗化。

图3 试样感应淬火后的表层马氏体组织

工件表面淬火后表面残留应力为压应力,这种内应力大小及分布与淬硬层深度有关,同时还与沿淬火层深度的硬度分布有关,即与表面马氏体层的深度、过渡区的宽度以及工件截面尺寸等有关。

宏观测定表面淬火淬硬层深度是依据淬硬区与未淬硬区的颜色差别来测定的。首先将试样横截面进行金相制样,用硝酸酒精腐蚀,根据淬硬区与未淬硬区的颜色差别(见图4)来确定。各试样宏观测定的淬硬层深度值见表2。

图4 试样金相制样

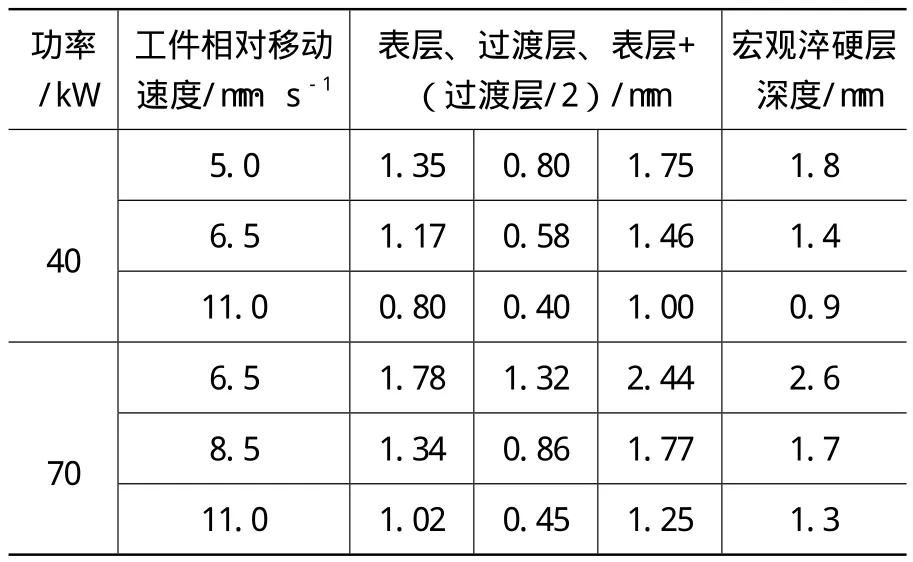

金相法测定表面淬火淬硬层深度一般从表面计至半马氏体(50%M)区。不同工艺参数感应淬火试样截面的表层马氏体组织厚度、过渡层组织厚度以及表层马氏体组织厚度与过渡层组织厚度的1/2之和的数值见表2。

表2 试样淬硬层深度

由表2可见,其他条件一定时,随功率增加,试样表层马氏体层、过渡层的厚度增加;随工件相对移动速度增加表层马氏体层、过渡层的厚度不断减少。金相法测定的表层马氏体厚度与过渡层厚度的1/2之和与宏观法测定的淬硬层深度数值相当。有资料介绍,对高频淬火而言,中小尺寸零件的淬硬层深度为工件半径的10%~20%,而过渡区的宽度为淬硬层深度的25%~30%较为合适。依据此结论,结合表层马氏体组织特点可知,此试样在试验范围内较合适的感应加热工艺参数为70kW、8.5~11mm/s。

3.结语

(1)正火态45钢试样经表面感应淬火后,由表面至心部有四层组织:马氏体(部分样品中含有托氏体)、马氏体+铁素体、马氏体+铁素体+珠光体(此层非常薄)、中心珠光体+铁素体原始组织。

(2)45钢经40kW感应加热时,高温奥氏体中成分分布不均匀,表层马氏体组织中于原铁素体处出现托氏体组织。

(3)45钢感应加热时,随功率增加试样表层马氏体层、过渡层的厚度增加;随工件相对移动速度增加表层马氏体层、过渡层的厚度不断减少。较合适的感应加热工艺参数为70kW、8.5~11mm/s。

(4)金相法测定的表层马氏体厚度与过渡层厚度的1/2之和与宏观法测定的淬硬层深度数值相当。

(20130726)