不同地层盾构泥砂对制备同步注浆材料性能影响研究

2013-08-28林文书王红喜彭碧辉丁庆军

林文书,王红喜,彭碧辉,许 可,王 彪,丁庆军

(1.武汉地铁集团有限公司,湖北 武汉 430030;2.武汉理工大学,湖北武汉 430070)

0 引言

进入21世纪以来,我国隧道和城市地下空间工程的发展日新月异,项目繁多,工程浩大。持续增加的地铁隧道需要穿越大量的地下管线、建筑物以及各种复杂地层,尤其是当遇到含水量高的软黏土地层、高液化程度的砂层等时,地下隧道建设将面临巨大的挑战。同步注浆技术可以起到对地层的填充加固、防水堵漏等作用,是地下岩土工程建设中不可或缺的重要技术[1-2],对地下空间的开发有着重要的意义。同步注浆材料作为同步注浆技术的关键要点之一,其性能的优劣将直接影响到地下岩土工程的质量,因此,对同步注浆材料进行研究有着重要的意义。

盾构泥砂是指在地下工程盾构施工过程中,盾构机在向前推进的同时,被粉碎、切削、挖掘的土体随着运输工具排出地下空间,排出的渣土经过酸碱平衡或泥水分离处理,保留其中相对密度在1.15~1.35 t/m3的泥水作为覆盖刀盘泥浆的部分原材料进行循环利用;而相对密度大于1.35 t/m3的大颗粒泥砂则一般不能被利用,最终导致产生大量的废弃泥砂。

盾构泥砂和盾构泥水属于盾构工程的废弃物,目前工程界已有较成熟的盾构泥水分离处理技术[3-4],而盾构泥砂的处理一直是困扰广大专家学者与施工建设单位的一大难题,虽然存在对其进行改良的手段[5],但一直未能找到有效再利用的方法[6]。武汉理工大学的许可[7]率先利用盾构泥砂制备了同步注浆材料,并研究了盾构泥砂对同步注浆材料的工作性能及物理力学性能的影响,但其所取用的盾构泥砂组成范围波动较小,未能研究不同地层盾构泥砂制备的同步注浆材料的性能特性。本文将对不同地层盾构泥砂以及盾构泥砂的物理特性对同步注浆材料的工作性能及耐久性能的影响进行系统和深入的研究。

1 原材料与试验方法

1.1 原材料与试验仪器

1.1.1 原材料

1)水泥。P·O 42.5普通硅酸盐水泥,华新水泥有限公司生产,堡垒牌,比表面积350 m2/kg,化学成分见表1。

2)粉煤灰。Ⅱ级粉煤灰,阳逻电厂生产,其化学组成见表1。

表1 原材料的化学组成Table 1 Chemical composition of raw material %

3)盾构泥砂。武汉市轨道交通盾构泥砂分别取自地铁2号线宝通禅寺、青年路,4号线杨春湖、工业四路、岳家嘴等施工标段。

4)外加剂。自制复合减水保塑抗水分散外加剂HMA -6。

1.1.2 试验仪器

JJ-5型水泥胶砂搅拌机、NLD-3型水泥胶砂流动度测定仪、ZKS-100砂浆凝结时间测定仪、砂浆稠度仪、压力试验机。

1.2 试验方法

1)抗压强度参照 GB 177—1985《水泥胶砂强度检测方法》进行。

2)同步注浆材料的流动度、稠度和凝结时间都可参考JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行试验。

3)同步注浆材料泌水率的测定参照GB/T 3183—1997《砌筑水泥》的附录A方法进行。

4)浆液抗水分散试验参照DL/T 5177—2000《水下不分散混凝土实验规程》进行。

2 试验结果与分析

2.1 盾构泥砂对同步注浆材料性能的影响

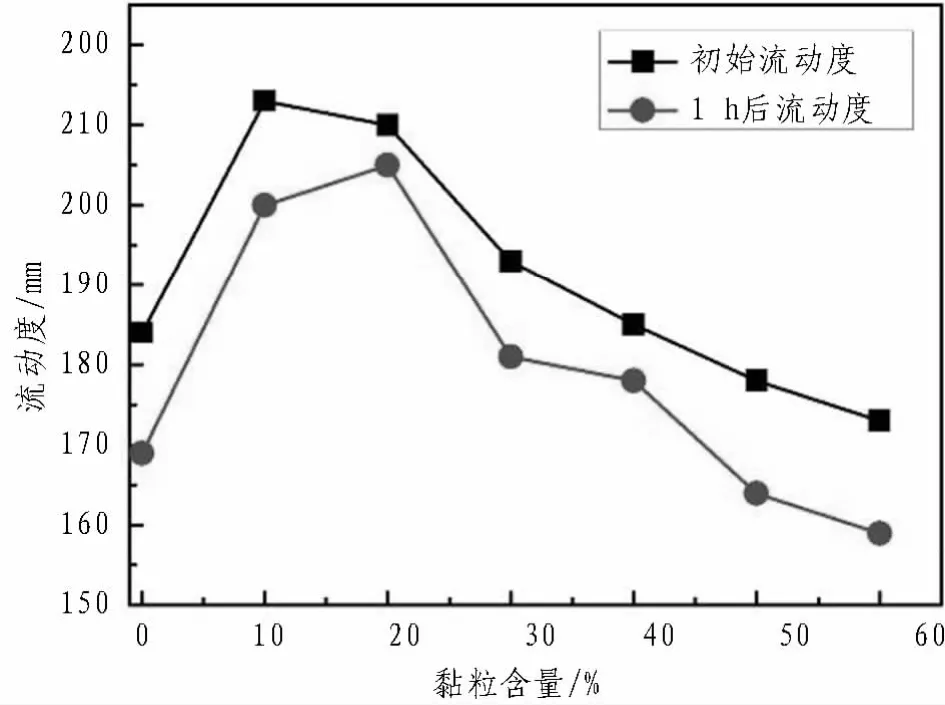

控制含砂量为40%,调节黏粒含量,采用不同黏粒含量的盾构泥砂制备同步注浆材料,控制水胶比为0.7,水泥粉煤灰质量比为1∶1,胶砂比为0.4,HMA -6掺量为4%,试验与测试结果如下。

图1为黏粒含量对注浆材料流动性能的影响。从图1中可以看出:浆液的初始流动度与1 h后的流动度随着黏粒含量的增加均呈现马鞍形,即存在先增大后减小的趋势;在黏粒含量为10% ~20%时,浆液的流动度达到最大值,初始流动度超过210 mm,1 h后流动度超过190 mm,而黏粒含量的过低与过高都会导致浆液流动性能的下降。

图1 黏粒含量对流动度的影响Fig.1 Influence of clay content on fluidity

图2为黏粒含量对注浆材料稳定性能的影响。从稠度随黏粒含量变化曲线中可以看出:浆液的稠度值随着黏粒含量的增加而不断降低,浆液逐渐变稠;黏粒含量在40%以内时,能够满足设计稠度(9~10.5 cm);黏粒含量大于40%时,浆液过于黏稠,不利于泵送施工。从泌水率随黏粒含量变化曲线中可以看出:在黏粒含量变化过程中,浆液泌水率始终满足小于2%的设计要求;在黏粒含量由0增加到20%的过程中,浆液的泌水率有较明显的减小趋势;黏粒含量超过20%后,泌水率接近0,且变化不明显。

图2 黏粒含量对稠度与泌水率的影响Fig.2 Influence of clay content on consistence and bleeding rate

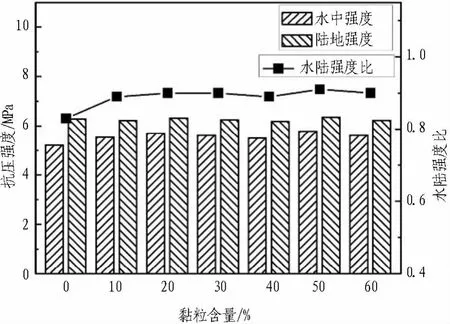

图3为黏粒含量对注浆材料力学性能与抗水分散性能的影响。从图3中可以看出:注浆材料的抗压强度随着黏粒含量的增加变化不明显,基本保持在6 MPa左右;水陆强度比随着黏粒含量的增加存在注浆增大的趋势,但程度不明显。

图3 黏粒含量对28 d抗压强度及水陆强度比的影响Fig.3 Influence of clay content on 28 d compressive strength and wet-dry strength ratio

综合评价流动性能、稳定性能、力学性能与抗水分散性能,黏粒含量在10% ~30%时,制备出的同步注浆材料具有良好的流动性能,能满足“膏”状稳定性,力学性能达标且抗水分散性优异,其中尤以黏粒含量为20%时为最优含量,各项性能均处于最佳值。

控制黏粒含量为20%,调节含砂量,采用不同含砂量的盾构泥砂制备同步注浆材料,控制水胶比为0.7,水泥粉煤灰质量比为1∶1,胶砂比为0.4,HMA -6掺量为4%,得出了试验与测试结果。

图4为含砂量对注浆材料流动性的影响。从图4中可以看出:浆液的初始流动度与1 h后流动度都随着含砂量的增大而增大,在含砂量小于40%时增大幅度明显,而含砂量大于40%时,流动度达到210 mm左右后,变化幅度变小;含砂量在0~20%的泥砂制备的同步注浆材料流动性能极差,初始流动度不足176 mm,很容易导致堵管事故,不适宜用来制备同步注浆材料。

图4 含砂量对流动性能的影响Fig.4 Influence of sand content on fluidity

图5为含砂量对注浆材料稳定性的影响。从图5中可以看出:浆液的稠度值与泌水率都有随着含砂量的增大而增大的趋势;含砂量在20% ~60%时,制备的浆液稠度值能满足设计要求(9~10.5 cm);含砂量在70%以下时,制备的浆液泌水率都能满足设计要求(小于2%)。

图5 含砂量对稠度与泌水率的影响Fig.5 Influence of sand content on consistence and bleeding rate

图6为含砂量对注浆材料力学性能与抗水分散性能的影响。从图6中可以看出:注浆材料的28 d陆地抗压强度随含砂量的增大有先增大后减小的趋势,且在含砂量为60%时达到最大值(6.81 MPa),而水陆强度比则随着含砂量的增大而减小;含砂量为80%时,注浆材料28 d水陆强度比仅为0.73,抗水分散性能较差。

综合评价流动性能、稳定性能、力学性能与抗水分散性能,含砂量在40% ~70%时,制备出的同步注浆材料具有良好的流动性能,满足“膏”状稳定性,力学性能达标且抗水分散性优异,各项性能均处于最佳值,所配制浆液的密度为1 500~1 600 kg/m3。

图6 含砂量对28 d抗压强度及抗水分散性能的影响Fig.6 Influence of sand content on 28 d compressive strength and wet-dry strength ratio

综上所述,黏粒含量为10% ~30%、含砂量为40%~70%的盾构泥砂制备的同步注浆材料的流动性、稳定性、力学性能与抗水分散性能均能达到设计要求,适宜于武汉地区地下工程的盾构施工。

2.2 盾构泥砂制备高性能同步注浆材料

通过2.1节的研究不难发现,不同盾构泥砂颗粒组成对同步注浆材料性能的影响与盾构泥砂的颗粒组成含量存在直接关系,为了配置各项性能符合要求的同步注浆材料,必须提出盾构泥砂高性能同步注浆材料的设计方法。

2.1 节的研究认为,黏粒含量为10% ~30%、含砂量为40%~70%的盾构泥砂适宜用来制备高性能同步注浆材料,然而,现实施工过程中,不同地段、不同地层的盾构泥砂颗粒组成与塑性具有较大差别。以武汉地铁不同施工区间为例,宝通禅寺区间掘出的盾构泥砂属黏土层,其黏粒含量≥95%,几乎不含砂粒与粉粒,塑性指数高达27.2;而过江隧道区间掘出的盾构泥砂属于粉砂层,其含砂量大,黏粒仅为5.6%,塑性指数仅为8.5。因此,对于颗粒组分与塑性不适宜制备高性能同步注浆材料的盾构泥砂而言,必须提出矫正方法,在尽可能多地利用盾构泥砂的前提下,改善其各项性能。

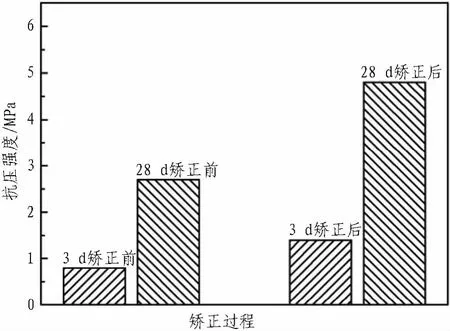

2.2.1 含砂量过低的矫正方法

盾构泥砂的含砂量过低会导致注浆材料的流动性能大幅下降,同时还会对材料的力学性能产生一定影响;因此,可以通过使用河砂等质量替代盾构泥砂及增大水泥掺量2种方法对其流动性能与力学性能进行改进,最终满足设计与施工要求。选取含砂量小于10%的盾构泥砂,利用50%的河砂等质量取代盾构泥砂,水泥与粉煤灰质量比由1∶1提升为2∶1,其矫正结果如图7和图8所示。

图7 配比矫正对流动性的影响Fig.7 Influence of mixing ratio correction on fluidity

图8 配比矫正对力学性能的影响Fig.8 Influence of mixing ratio correction on mechanical performance

2.2.2 黏粒含量过低的矫正方法

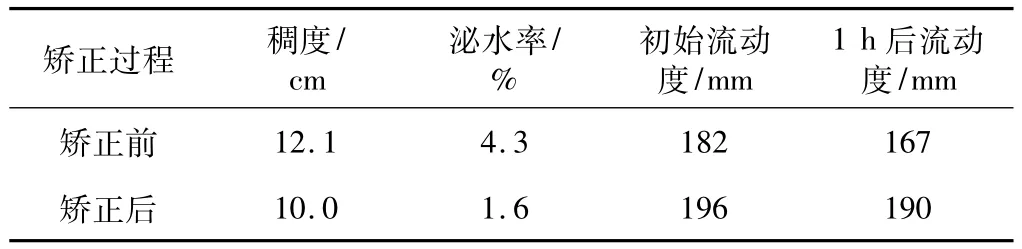

盾构泥砂的黏粒含量过低会导致注浆材料的黏稠度大幅下降,会在一定程度上影响浆液的稳定性与泵送性能;因此,可以通过增大HMA高效复合外加剂的掺量来对其稳定性与泵送性能进行改进,最终满足设计与施工要求。选取黏粒含量小于5%的盾构泥砂,HMA-6掺量由0.4提高至0.5,控制用水量,其矫正结果如表2所示。

表2 配比矫正对浆材稳定性与泵送性能的影响Table 2 Influence of mixing ratio correction on stability and pumping performance

针对不同施工区间掘出的不同盾构泥砂,采用上述的泥砂矫正方法配置出的注浆材料具有良好的流动性能,流动度大于190 mm;具有较强的稳定性与黏聚性,稠度处于9~10.5 mm,泌水率<2%;具有适宜的可用时间,凝结时间>8 h;具有良好的力学性能,28 d抗压强度达到4 MPa以上;具有非常好的抗水分散性能,水陆强度比 >0.85。

制备的盾构泥砂高性能同步注浆材料应用于武汉地铁2号线和4号线相应的施工标段,应用结果表明,盾构掘进轴线精度控制在5 cm以内,管片上浮和地表沉降都小于3 cm,注浆效果良好。

3 结论与讨论

1)盾构泥砂同步注浆材料的流动性在黏粒含量为10%~20%时达到最大值,并随含砂量的增大而增大;含砂量大于40%后流动性能较好,且增幅减小。

2)盾构泥砂同步注浆材料的抗压强度与黏粒含量的关系较小,但随着含砂量的增大先增大后减小,在含砂量为60%左右时达到最大值。

3)盾构泥砂同步注浆材料的抗水分散性能随黏粒含量的增大而增强,随含砂量的增大而减弱;含砂量大于80%后,浆液的抗水分散性能差。

4)采用河砂等质量替代、增大水泥用量及提高HMA高效复合外加剂的用量等方法对不处于可应用范围的盾构泥砂进行矫正,能配置出具有良好的流动性能与可用时间、较强的稳定性与黏聚性、良好的力学性能与抗水分散性能的高性能盾构泥砂同步注浆新材料。

制备的同步注浆材料应用于武汉地铁2号线和4号线相应的施工标段,结果表明,盾构掘进轴线精度控制在5 cm以内,管片上浮和地表沉降都小于3 cm,注浆效果良好。该研究为进一步解决大量工程废弃渣土对城市环境的影响提供了技术支撑,符合可持续发展与构建和谐社会任务的要求。

[1] 许茜,王彦明,范延勇,等.注浆材料的发展及其应用[J].21世纪建筑材料,2010(1):58-62.

[2] Nonveiller E.Grouting theory and practice[M].The Netherlands:Elsevier Science Publisher,1989:102 -123.

[3] 田华军.武汉长江盾构隧道泥水分离处理[J].建筑机械化,2008,30(1):66-69.(TIAN Huajun.Slurry device management technique of Wuhan Changjiang river shield tunnel[J].Construction Mechanization,2008,30(1):66 -69.(in Chinese))

[4] 陈馈.重庆过江隧道盾构法施工泥水处理技术[J].建筑机械化,2004(10):33-36.(CHEN Kui.Mud treatment of construction technique with shield machine for across Yangze rive tunnel of Chongqing city[J].Construction Mechanization,2004(10):33 -36.(in Chinese))

[5] 马连丛.富水砂卵石地层盾构施工渣土改良研究[J].隧道建设,2010,30(4):412-414.(MA Liancong.Study on ground conditioning for EPB shield in water-rich cobble ground[J].Tunnel Construction,2010,30(4):412-414.(in Chinese))

[6] 张凤祥,焦家训,余开云,等.产业弃物在土建工程中的再利用[M].北京:人民交通出版社,2006:42-65.

[7] 许可.盾构泥砂高性能注浆材料的研究与应用[D].武汉:武汉理工大学材料科学与工程学院,2011.