盾构闭式液压系统补油量分析

2013-08-28李微先刘永磊

李微先,刘永磊

(中铁隧道装备制造有限公司,河南郑州 450016)

0 引言

目前,地铁项目主要采用盾构法施工。就液驱盾构而言,其主驱动系统广泛采用闭式液压系统。闭式液压系统的优点主要是换向冲击小,变量控制方便,并且能以较小的体积和重量输出较大的功率[1-4],这对于紧凑的盾构空间而言是很重要的。

同时,闭式液压系统需要专门的补油泵来为之补油[5-6]。补油的原因主要有3点:一是油液在循环过程中温度不断上升,需要将部分凉油补入闭式液压系统中,置换掉部分热油,以达到散热的目的,使闭式液压系统的工作温度保持在合适的范围内;二是闭式泵的轴承需要凉油冲洗冷却和润滑;三是闭式液压系统存在泄漏现象。

那么,补油量为多少才算合适呢?若补油量太小,会导致散热不足和油温升高[7],进而损坏闭式液压系统;若补油量过大,则补油泵的成本升高,体积增大,且盾构狭小的空间又会制约着补油泵的体积。

近年来针对闭式液压系统的研究,主要集中在故障分析[8]、特性分析[9-10]、系统分析[11]等方面,关于其补油量参数的分析与计算则相对较少。

本文以某地铁盾构的主驱动闭式液压系统为研究对象,针对该系统的补油量展开分析计算,推导并建立补油量的数学公式,确定出具体参数。

1 闭式液压系统原理

闭式液压系统原理如图1所示。图中左边部分用点划线框起来的是闭式泵集成,包括闭式泵1,单向阀3,4,5,安全溢流阀6,7(设定压力约 35 MPa),冲洗阀8。泵2是补油泵。闭式泵有2个压力油口A,B,若A口输出压力油,驱动马达旋转,则回油自B口流回泵体,泵再将油液从A口输出,循环往复;反之,若B口出油,则A口回油。因为省去了换向阀口的节流损失,故闭式系统的效率高于开式系统。假设泵1的A口是压力油口,B口是回油口,则油液从泵1的A口流出,驱动马达10旋转,然后从B口流回泵1中,形成闭式循环回路。此时,冲洗阀8在A口油液的压力下向右移,使B与C相通。当压力达到溢流阀9的设定压力后(该压力小于补油压力),溢流阀9自动溢流,将部分热油释放,这是换油的主要途径。同时,闭式液压系统的泄漏也带走一部分热油,主要是泵和马达的泄漏。

图1 闭式液压系统原理图Fig.1 Principle of closed hydraulic system

补油泵2出口压力的设定主要取决于闭式泵,常见的补油泵压力设定为2~4 MPa,此压力既要保证不损坏闭式泵,又要保证将溢流阀9打开,以实现顺利换油。补油泵2提供的凉油到达闭式泵1后分为2路,一路经U口进入泵内,冲洗轴承,然后从泵的泄油口流出(不需要专门从泄油口给闭式泵的壳体加油);另一路经E口进入泵内,顶开单向阀4,与B口流回的热油混合后进入闭式循环。此时,单向阀3被A口高压油压住而处于关闭状态,单向阀5在其较高的开启压力和B口回油压力的共同作用下也处于关闭状态。

2 发热功率Pt的计算

盾构主驱闭式液压系统采用3个排量为750 mL/r的闭式泵共同驱动9个排量为500 mL/r的轴向柱塞马达;3台驱动电机的功率均为315 kW;由1个流量为940 L/min的补油泵同时给3个闭式泵补油,然后进入整个闭式液压系统。

考虑到泵在运转时可能会出现超负荷的情况,故电机的配置功率应大于额定功率。设电机功率配置的冗余量为10%,则额定工况下电机的有效输出功率

由于闭式液压系统没有换向阀,去掉了阀口的压力损失,故效率较高,经验认为闭式液压系统的效率为70%左右。

在额定工况下,闭式液压系统的损失功率

损失的约30%的功率转化为热量、振动和噪声。其中,绝大多数转化为热量,该热量包括泵损失所产生的热量、油液流过阀所产生的热量、管路和其他损失所产生的热量以及马达损失所产生的热量。设在损失的功率中热量所占比例为98%,则发热功率

式(3)中取用“≤”,是因为盾构主驱闭式液压系统采用恒功率控制,系统在工作中的实际功率总是小于或等于额定功率。

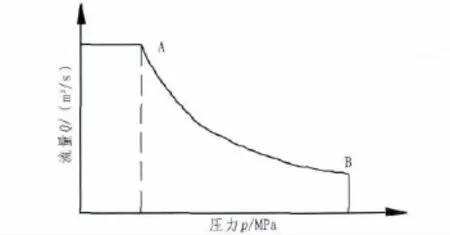

恒功率工作曲线如图2所示。A点是恒功率的起始点,B点是恒功率的结束点。在到达A点之前,系统的实际功率小于额定功率850.5 kW,故发热功率小于250 kW。从A点开始,系统处于恒功率状态,实际功率等于额定功率,故发热功率等于250 kW。

功率等于压力和流量之积。闭式泵一开始处在最大排量,在到达A点之前,压力较低,实际功率小于额定功率;当压力升高到A点时,实际功率等于额定功率,即达到系统设定的最大功率,此时受功率所限,升高压力必须降低流量,故闭式泵的斜盘倾角变小;直到压力升高到B点、泵自动跳停的限定值(约30 MPa)时,恒功率结束。

图2 恒功率曲线图Fig.2 Curve of constant power

3 补油量计算

3.1 稳定状态的油液温升ΔT1

已知电机的转速n=1 500 r/min,闭式泵的排量V=750 mL/r,液压油液的比热容C=2 010 J/(kg·℃),液压油液的密度ρ=900 kg/m3。

取闭式系统的一个循环周期来考虑。设闭式液压系统循环一周所需的时间为t,则闭式液压系统循环一周的油液流量

系统循环一周油液的温升

将数据代入,可计算出ΔT1≤2.5℃。

3.2 置换凉油的温升ΔT2

设闭式系统合适的稳定工作温度为T0,补入闭式系统的凉油温度为T2,则混合后凉油的温升

参照图3所示的油液温度范围图,结合工程实际,一般取T0=50℃,T2=40℃;则ΔT2=T0-T2=10℃。

图3 油液温度范围图Fig.3 Range of oil temperature

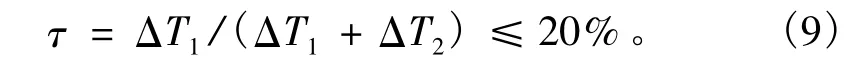

3.3 换油量ΔQ和换油系数τ

闭式液压系统一个循环周期的换油量为ΔQ(ΔQ等于所有自循环过程中流出的热油总量,主要是泵马达的泄油和从溢流阀9换掉的油),则闭式系统剩下的热油量为Q-ΔQ。凉油和热油混合后达到稳定工作温度为T0,该过程中热油放出的热量等于凉油吸收的热量。即

由式(7)可解得换油量

由式(8)可解得换油系数

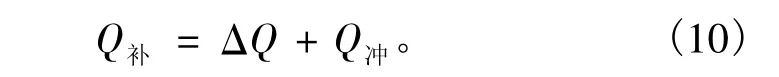

3.4 补油量Q补和补油系数k

正常工况下,安全溢流阀6和7关闭,补油泵补入的凉油总量等于闭式系统换油量和闭式泵冲洗油液流量之和,即

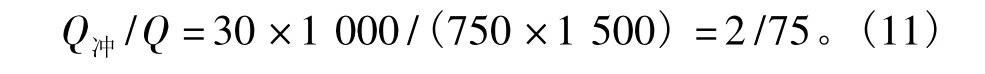

查样本知,每台闭式泵的油液冲洗量为Q冲=30 L/min,则

则补油系数

可解得 k≤22.7%。

设系统的实际补油系数为k',则

经比较可知,实际补油量超出了理论计算的最大补油量。在实际施工中,触握补油泵的溢流回油管有明显的回油脉动,说明补油泵提供的凉油并未全部进入闭式系统,这间接证明了本文分析计算的正确性。

4 结论与讨论

1)建立了换油公式,推导出换油量和补油量的数学表达式,求解出换油系数 τ≤20%,补油系数k≤22.7%。

2)以往关于闭式液压系统的论文和著作中在提到补油系数时,直接给出15% ~25%这一经验值,并无分析计算。泵的生产厂家推荐的补油系数是20%(该值是泵厂家多年实践的经验值),盾构制造厂家实际选取的补油系数是27.8%。由于二者都没有提供理论分析与计算的数据,盾构的购买者借此提出增加补油量的要求;而增加补油量意味着增大泵的排量,泵的体积也随之增大,但是盾构的空间紧凑而狭小,更大排量的补油泵很难布置。

3)通过分析计算,为闭式液压系统的补油参数提供理论依据。计算结果表明,实际选用的补油泵能够满足盾构主驱闭式液压系统工作所需要的补油量。

[1] 王佃武.闭式系统中补油泵的选择与使用[J].液压与气动,2012(7):69 -70.(WANG Dianwu.The correct choice and use of charge pump in closed circuit[J].Chinese Hydraulics & Pneumatics,2012(7):69 -70.(in Chinese))

[2] 桑月仙.闭式液压系统补油泵研究[D].成都:西南交通大学机电工程学院,2010.

[3] 石峰,沈千里,安东亮.混凝土泵车闭式液压系统节能控制策略研究与实施[J].建筑机械,2013(1):59 -61,66,6.(SHI Feng,SHEN Qianli,AN Dongliang.Research and conduct of power saving strategy on closed hydraulic system for mounted concrete pump truck[J].Construction Machinery,2013(1):59 -61,66,6.(in Chinese))

[4] 胡军驰.液压传动闭式系统优缺点及防护[J].流体传动与控制,2011(2):58 -60.(HU Junchi.The characteristics of hydraulic closed system and defending[J].Fluid Power Transmission & Control,2011(2):58 -60.(in Chinese))

[5] 何国华,胡军科,吴时飞,等.液压泵和液压马达功率反馈试验台设计[J].液压与气动,2005(9):22-23.(HE Guohua,HU Junke,WU Shifei,et al.The design of the experiment platform for the hydraulic pumps and motors power feedback[J].Chinese Hydraulics & Pneumatics,2005(9):22 -23.(in Chinese))

[6] 陈英,荆宝德,魏宏宇.闭式混凝土泵液压系统研究[J].农业机械学报,2006(10):132 -135.(CHEN Ying,JING Baode,WEI Hongyu.Research on closed hydraulic system of concrete pump[J].Transactions of the Chinese Society for Agricultural Machinery,2006(10):132 - 135.(in Chinese))

[7] 张林慧.闭式液压系统油温过高的分析与计算[J].煤矿机械,2011(11):38 - 40.(ZHANG Linhui.Closed circuit type hydraulic system oil temperature excessively high analysis and computation[J].Coal Mine Machinery,2011(11):38 -40.(in Chinese))

[8] 魏太有.履带起重机闭式液压系统故障分析及排除方法研究[J].液压气动与密封,2012(4):41-44.(WEI Taiyou.Research on fault analysis and the method fault obviate for crawler crane closed-type hydraulic system[J].Hydraulics Pneumatics & Seals,2012(4):41 -44.(in Chinese))

[9] 周创辉.泵-马达闭式液压系统压力脉动抑制方法研究[D].长沙:中南大学机电工程学院,2012.

[10] 刘永平.闭式液压系统二次起升动态特性仿真与分析[D].大连:大连理工大学机械工程学院,2012.

[11] 吴启谊.海瑞克盾构机刀盘电液控制系统分析[J].流体传动与控制,2009(4):44 - 46.(WU Qiyi.The electrohydraulic system and PLC control in cutter head of herrenknecht tunnel boring machine[J].Fluid Power Transmission & Control,2009(4):44 -46.(in Chinese))