基于MasterCAM的曲面加工

2013-08-28陈瑞梅

陈瑞梅

(湛江市技师学院,广东 湛江 524037)

1 引 言

随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。数控编程技术是数控技术重要的组成部分。从数控机床诞生之日起,数控编程技术就受到了广泛关注,成为CAD/CAM系统的重要组成部分。MasterCAM是美国CNC software公司开发的基于PC平台的 CAD/CAM 软件,其丰富的三维曲面造型设计、数控加工编程的功能尤其适合航空航天、汽车、模具等行业。由于其对硬件要求不高,且操作灵活、易学易用并具有良好的价格性能比,它的数控加工编程功能轻便快捷,特别适合车间级和小型公司的生产与发展。特别是在CNC编程上快捷方便,由于其诞生的较早且功能齐全,因而深受广大企业用户和工程技术人员的欢迎,应用极其广泛。MasterCAM 的曲面加工又称为三维刀具路径。MasterCAM 针对复杂的曲面外形,提供了两大类功能用于切削加工曲面,MasterCAM软件提供了很多种曲面粗加工和曲面精加工。面加工方式选择的好坏会直接影响到加工的效率和加工质量。

数控铣床工艺分析的宗旨:充分发挥数控机床的特点,结合零件的结构、材料等因素科学优化的设计加工工艺,在保证零件加工精度的前提下,实现数控加工中的优质、高效、低耗以提高数控加工效率。在数控机床生产过程中,不能很好的选择加工方式。主要的原因是对MasterCAM软件的曲面加工方式认识不够透彻,只能机械式去进行选择并加工,不能选择好的加工方式来按照图纸要求完成加工。本文针对MasterCAM 提供的曲面加工方式进行一些探讨。分别采用不同的曲面加工方式加工相同的工件,获得不同的加工效果,说明选择加工方式的重要性。通过比较的方法加深对MasterCAM 软件曲面加工方式的认识,进而提高数控机床生产效率和加工质量。[1]

2 MasterCAM常用曲面加工方式

2.1 粗加工

1.平行铣削:先每层进z深度,再每层X、Y方向平行铣削。

优:通用率高,各处精度较一致,适用于大多数曲面加工。

缺:提刀次数多,加工时间长,效率低,垂直度越高精度越差,90度的垂直面会出现不加工。

2.放射状加工:先每层进Z深度,再在每层中以一个点呈放射状加工。

优:提刀少,适用于一些圆状物体或类似于圆形的物体的加工。

缺:放射点周围精度高,但越离放射点越远,精度越差。

3.投影加工:对投影到曲面的图案或形状或NCI文件进行分层加工,每层图案或形状都同原来的一致。

优:可以将一些平面图案或形状反应到曲面上加工。

缺:适用范围只可以是投影类的加工。要有相对应的图案或形状或NCI文件。

4.曲面流线:曲面在最高处向低处呈流水状分层加工。

优:可以保证每刀之间的间距,提刀少。

缺:只用于有梁脊的工件。

5.等高加工:保证Z方向高度值,每层深度保持一致加工。

优:极少提刀,效率高。

缺:精度不高,遇到曲面比较平直的地方就会出现加工不到的现状。

6.挖槽粗加工:在指定一个加工范围内,对工件的进行分层铣削(加工参数确定后要给予加工范围)。

优:基本适用于所有曲面物体加工,提刀少,效率高。

缺:精度不高。

7.钻削式加工:用钻头对曲面进行类似钻孔方式进行分层加工。

优:效率高。

缺:精度差,提刀多。

2.2 精加工

1.平行铣削:每刀间距以平行的方式进行加工。

优:通用性高,每处精度可以保证一致。适用于多数曲面加工。

缺:垂直度高的曲面精度较差,90度面不加工。

2.陡斜面加工:对斜度较高的面进行平行加工。

优:补充平行铣削的不足,垂直度较高的面可以按面的平均间距加工。

缺:只可以对斜度大的面加工,一般作为辅助加工。

3.投影加工:对相对应的图案或形状投影到曲面中进行雕刻加工。

优:可以将平面中的图案或形状雕刻到曲面中来。

缺:只可以加工投影类的。

4.放射状加工:以一个放射点向周围呈放射状加工。

优:圆状或类似圆状的物体可以用这种加工方式。

缺:放射点周围精度高,离放射点越远精度越差。

5.曲面流线:曲面在最高处向低处呈流水状加工。

优:可以保证每刀之间的间距。

缺:只用于有梁脊的工件。

6.等高加工:保证Z方向高度值,每层深度保持一致环绕曲面进行加工。

优:效率高。

缺:精度不高,遇到曲面比较平直的地方就会出现加工不到的现状。

7.浅平面加工:对一些比较平直的曲面进行辅助性加工。

优:可以对平直度比较高的曲面进行精度较高的加工。

缺:不能加工斜度较大的曲面,只用于辅助类加工。

8.交线清角:在曲面交线处进行对残料清理加工。

优:可以保证交线处的精度。

缺:只能加工交线处,作为辅助性加工。

9.残料加工:扫描曲面,分析后对所有可能发生有残料的地方进行加工。

优:可以清理精加工后的残料。

缺:可能会发生过切,并作为辅助加工。

10.环绕等距:保证 XY方向间距值,每刀间的间距保持一致进行加工。

优:可以保证整个曲面的每刀的间距精度,精度高,适用范围广。

缺:加工时间长,NC文件大。[2]

3 曲面的数控加工实例

在数控生产中,加工如下图所示的工件。在铣床上只对工件凸部分进行加工,其它部分在另外设备中加工。工件材料:D9;硬度HRC45;刀具材料:涂层高速钢。重点探讨曲面的加工。曲面的加工一般都是先采用曲面粗加工的方式对曲面留下余量进行粗加工,然后采用曲面精加工的方式对曲面进行精加工。曲面粗加工:曲面粗加工的目的就是为了尽可能快地将曲面工件从毛胚中分离出来。在大多数情况下,需要在粗加工后留下余量给精加工去最后完成,加工时要尽量缩短加工时间。

3.1 采用曲面挖槽粗加工方式

加工参数为:

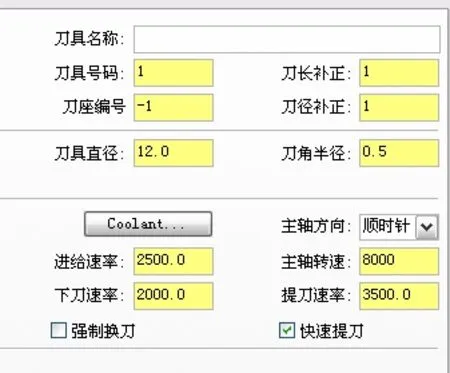

刀具参数:

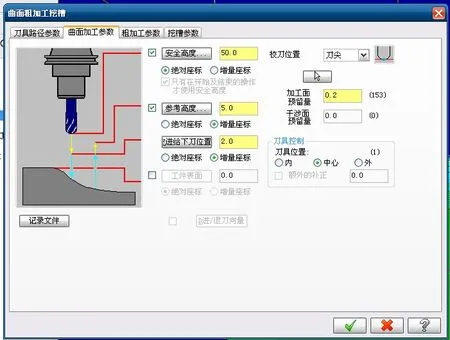

曲面加工参数:

挖槽粗加工参数:

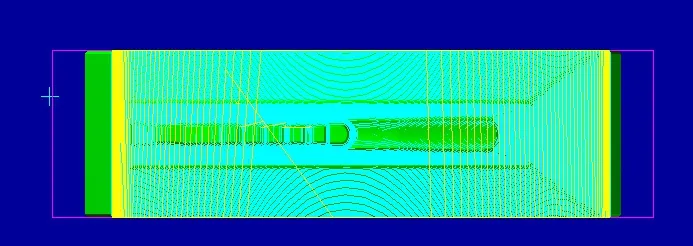

刀具路径:

曲面挖槽粗加工方式是曲面粗加工最常用的一种方式Pocket(挖槽)是加工中去除材料非常有效的一个加工方式。在加工中,开放式的挖槽或者外形需要挖槽的时候,我们可以指定从毛坯外部下刀。但如果要在封闭的区域进行挖槽加工,下刀就成了特别需要注意的问题了。我们可以采用螺旋式或者斜插式下刀的方式进行下刀,但有时我们需要先钻预钻孔,然后指定下刀点在预钻孔的位置进行下刀。其优点是操作简单很多选项只需要按照软件默认的参数设置即可,加工安全性高。缺点是加工每一层时都要进行精加工,浪费加工时间。通过电脑刀具路径模拟显示加工时间为 10分13秒。

如果采用等距环切的挖槽粗加工方式,加工完成后加工余量比较均匀。因此考虑取消精修选项。通过电脑刀具路径模拟显示加工时间为8分6秒,可以缩短加工时间,通过更改曲面粗加工中挖槽粗加工参数,提高加工效率。尽量少浪费加工时间,需要寻找一种更好的加工方法。

3.2 认真分析图纸

在加工过程中还发现,如果利用双向切削方式同样达到以上办法加工方法的加工效果以外并能减少不必要的提刀、过多的退刀与快速定位。重新进行加工工艺参数规划设置。通过电脑刀具路径模拟显示加工时间为6分22秒节省时间为1分44秒。最后加工效果如图:

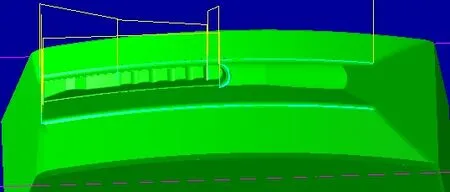

3.3 曲面半精加

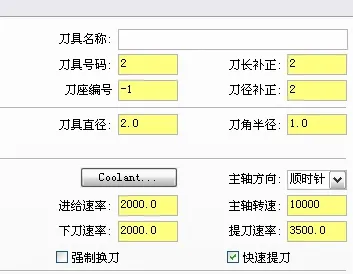

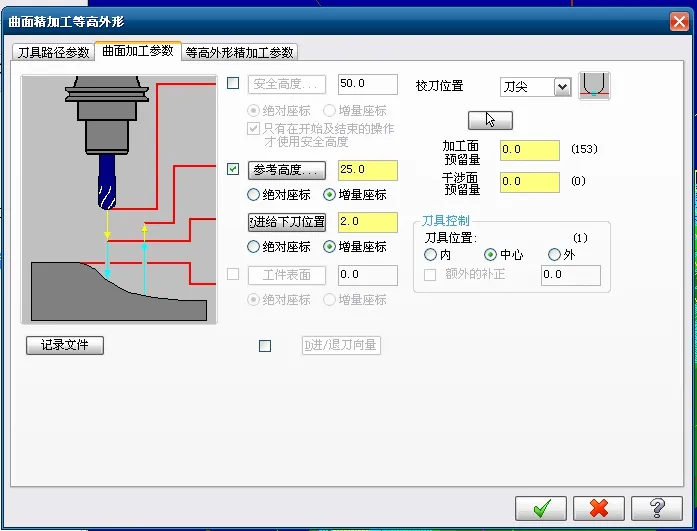

曲面半精加工的目的就是为了让工件表面余量均匀,让精加工能顺利进行。经过分析图形工件最小半径是 R1.5,粗加时用了Ф12R0.5的牛鼻刀,因而工件上的凹下去的圆弧面余量很不均匀,也就说其中余量是大直径刀具没法进行对该区域切削。在半精加工中常用到精加工残料加工,这样可以节省许多时,但是这种办法在加工这个工件时无法把整体去除均匀。下面采用R2的圆头刀,曲面精加工的Contour(等高外形加工方式)进行半精加工,让毛坯上的余量去除均匀留下0.02的余量。加工效果如图:

3.4 曲面精加工

曲面精加工的目的就是为了精确地将三维,其走刀形式是在三维曲面的表面作模型的曲面形状表现出来单层单次走刀。加工是要尽量提高曲面的加工质量。一般情况下走刀间距是残留高度、刀具几何形状及曲面局部几何形状的函数,在残留高度一定的情况下,走刀间距由刀具几何形状和曲面局部几何形状决定。实际上,在平行截面法刀具轨迹生成方法中,给定的残留高度为刀具沿相邻刀具轨迹加工曲面所形成的最小残留高度,相应的,走刀间距为满足残留高度要求的相邻两平行截面之间的最短距离。对于平行截面法加工,残留高度决定了刀具轨迹的总长度,残留高度越小,走刀间距越小,产生的刀具轨迹越长,生成的数控代码越大,然而残留高度的减小却能提高零件加工后的表面质量。APT刀具由上锥面,倒角圆环面和下锥面三部分组成,在计算走刀间距时,考虑到两个刀具之间的局部表面可以是平面、凹面和凸面,以及局部表面倾角的变化,各种几何因素的组合形式可能有多种,造成了APT刀具走刀间距的计算形式多样性。

1.采用曲面精加工的Contour(等高外形加工方式)。此加工方式是加工效率最高的一种加工方式。通过电脑刀具路径模拟显示加工时间为5分10秒。

刀具参数:

曲面精加工参数:

等高外形精加工参数:

等高外形精加工的刀路:

2.选择曲面精加工的Parallel(平行铣削)加工方式。这是一种通用和常用的加工方法,适合很多种形态的曲面加工。生成的是一组与 X轴同向或倾斜一定角度的而且切削痕迹平行的刀具且在路径。通过电脑刀具路径模拟显示加工时间为11分24秒。加工过程中有大量的提刀动作,浪费了加工时间。故不合理。

3.通过生产过程中观察曲面加工,发现单独曲面。可以考Flowline(虑流线加工方式)。此方法是沿着曲面选用曲面精加工的的流线方向生成刀具路径,可以控制残留高度(直接影响加工表面的残留面积,残留面积的大小影响表面粗糙度的主要原因),因而可以得到较精细的加工表面质量。本例中,虽能设置了截断方向之控制深度为0.1mm,但是在曲面上部和顶平面相交处,软件会自动将刀具路径的密度增加,以保证残留高度达到设定的要求。虽然比曲面等高精加工方式所需要的时间长,但是选用曲面流线精加工方式能很好的保证曲面加工的表面粗糙度。需要注意的是此工件做刀路时,如果同时对相连或相距不远的多个曲面进行加工时,应逐个选取相邻曲面,防止流线方向不一致造成加工困难。

4.清除残料,清除残料目的就是为了去除在精加工中由于刀具半径过大残留下来的余量。这样加工方式其加工目的性强,有针对性地加工有余量的区域,没有多余的刀路,加工效率非常高。下面使用曲面精加工残料加工,使用 R1.5的圆头刀。其加路线如下:

4 总 结

在本文中,曲面粗加工采用了等高外形加工方式进行加工,为加工节省了时间。通过曲面挖槽精加工几种方式使用。了解到几种方式曲面精加工过程适用性。提高了曲面精加工的质量。本文只是对几种曲面加工方式的探讨。希望能取到抛砖引玉的作用,让更多学习使用的同行来探让MasterCAM软件的各种加工方,利用MasterCAM特点,编写出更加合理的刀路。[3]

[1]王睿.MasterCAM9.0实用教程[M].北京:人民邮电出版社,2003.

[2]韩鸿鸾,荣维芝.数控机床加工程序的编制[M].北京:机械工业出版社,2002.

[3]林岩.数控加工编程与操作[M].北京:高等教育出版社,2002.