基于PLC与组态王的液位控制系统设计与实现

2013-08-28李彪

李 彪

(宿州学院 机械与电子工程学院,安徽 宿州 234000)

0 引 言

液位是过程控制系统中非常普遍的被控对象,液位控制涉及工控领域广泛,同时液位控制具有非线性及滞后性等特点,常规控制方法往往难以满足控制要求,因此液位控制系统的可靠性及控制方案的精确选择至关重要[1]。在现代化的工业生产控制环境下,PLC的高可靠性及稳定性得到广泛应用,组态软件能够完成对现场数据的采集、实时曲线和历史曲线的1显示、在线修改控制参数及报表输出等功能而被广泛应用。本文介绍的液位控制系统结合PLC技术和组态王软件实现液位控制,

对控制过程进行实时整定及在线监控,具有控制灵活方便、显示直观及控制效果好等优点[2]。

1 液位控制系统的组成

控制的目的使水箱液位在某一给定值上下较小范围内变化。其控制系统结构图如图1所示。主要有组态环境、PLC控制器、上下水箱、电动调节阀、液位变送器、变频器、水泵及压力变送器等组成。组态王和CPU224实时通信,实现模拟信号的传输、显示及PID参数的调整。EM231及EM 232实现4~20mA液位信号的采集及控制信号的输出控制电动调节阀。

图1. 液位控制系统框图

控制器采用西门子CPU224外加扩展模块如图2所示,其中扩展模块EM231完成现场水箱液位信号的采集,EM232输出4~20mA电流信号控制电动调节阀阀门开度从而实现对液位的间接控制,PLC与电脑采用RS485/232总线进行实时通信,实现利用组态环境下数据的采集、曲线显示及参数的设置等等。整个系统的工作过程为:利用衰减曲线法整定出合适的PID参数并通过组态王的 PID设定界面设定参数,给出给定值,液位变送器采集水箱实时液位信号输出 4~20mA电流信号到EM231模块上,PLC根据实测数据和给定值的偏差进行PID运算输出4~20mA电流信号到电动调节阀进行开度调节,电动调节阀选用气体打开式,如果液位大于给定,则PLC输出信号减小使阀门开度减小,液位降低,反之则升高。系统自动运行调节使液位高度维持到工艺要求范围内[3]。

图2. 液位控制系统控制器设计

2 水箱被控对象的动态模型的建立

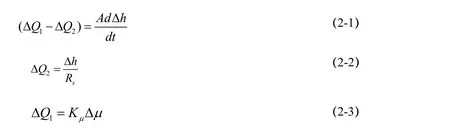

水箱设置进水阀和出水阀,假设要求水箱的液位h保持某一恒定值,则此过程控制系统水箱是被控对象,液位h是被控参数,阀门的进水量Q1为控制变量。如果Q1=Q2时,系统处于平衡状态,此时的液位为给定值h,假定某一时刻,阀门1突然开大μΔ,导致Q1进水量变大,平衡被打破则会引起 h液位开始变化。于是有:

其中sR 为出水阀门2的阻力系数;Kμ为进水阀门1比例系数;μ为阀门开度。可得出液位h与阀门1开度μ之间

的传递函数为:

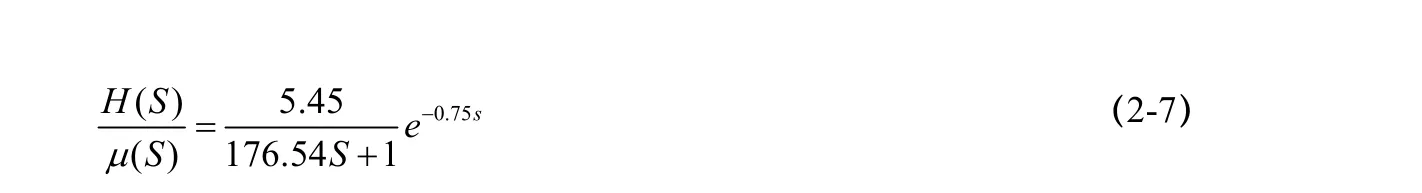

如果考虑纯滞后的影响则数学模型可表述为:

从传递函数可以看出,对象在扰动的作用下,其平衡状态被打破后,在没有人工干预或调节器干预下,能够自动达到新的平衡,具有一定的自横特性。控制模型确定后需对参数进行整定。

首先,过程的静态放大系数K的确定。对于上面模型的传递函数当通入阶跃信号时,

其次确定时间常数T,利用作图法过原点作阶跃响应曲线的切线交稳态曲线于点A,交时间轴于点B,则OB为时间常数T。但是利用作图法难以确定曲线拐点,故可采用半对数图解的方法进行确定。

最后,确定纯滞后时间的大小,主要是由于信号传输时间造成的滞后现象,控制变量变化后要经过一部分长直管段后被控参数才能反映出来。根据装置实际情况测算出滞后时间为τ=0.75。

由此可以得出水箱的模型表达式为:

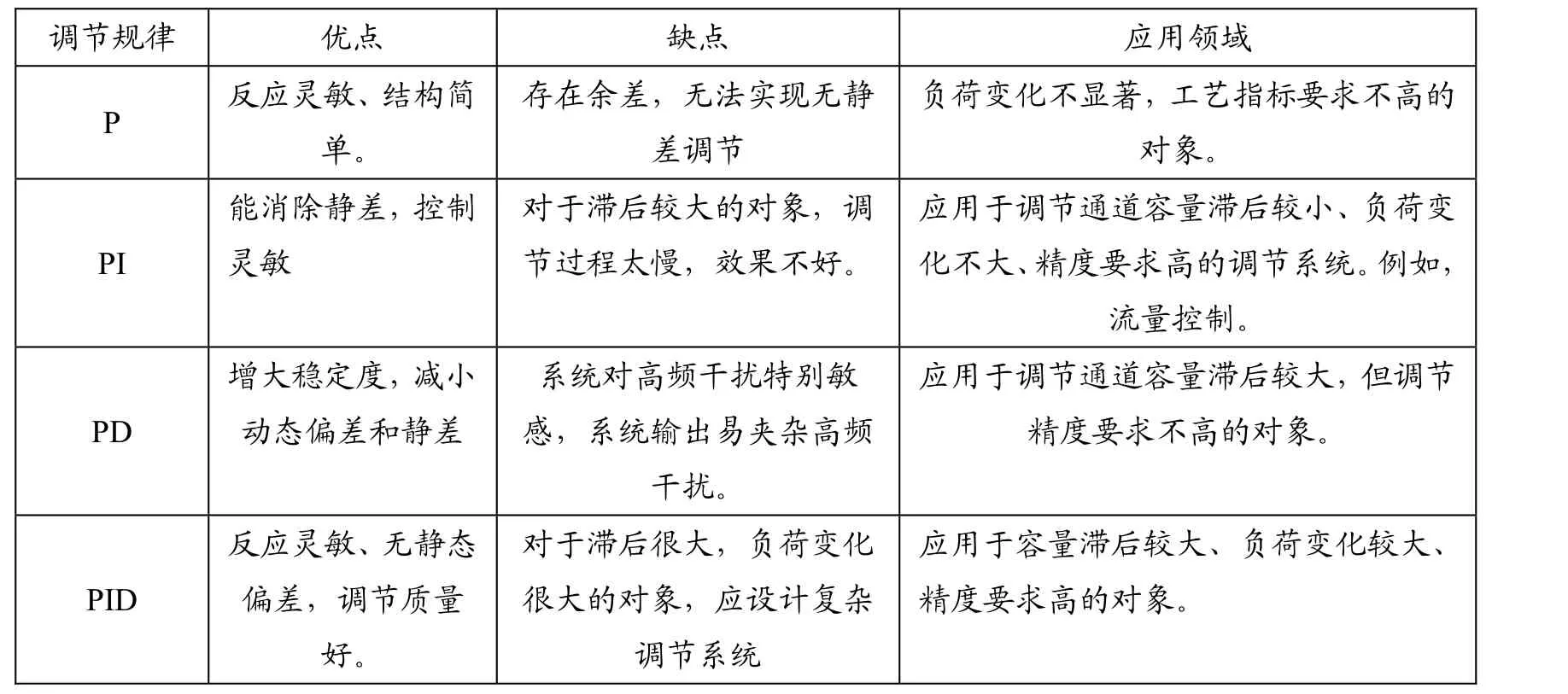

3 PID控制器原理及参数的整定

PID调节是工业控制中应用最广泛的一种调节规律,特别是在连续系统中应用最为成熟[4]。主要是根据测量值和给定值的偏差大小和方向按照比例、积分、微分的函数关系运算,然后输出控制信号给现场执行器完成自动调节的过程。根据不同的场合可以组合进行调节。其调节规律的选择可以归纳为:

表1. PID调节规律总结

根据此控制系统特点选取PI控制,液位变送器采集液位信号送给PLC,经过PLC编写的PID控制程序产生输出信号,整个过程利用组态软件进行实时显示,观察响应曲线,对于PI参数的整定,本设计采用衰减曲线法[5]。方法:

(1)在组态王的PID设定界面,把调节器设置成纯比例调节,使比例度处于较大值,iT=∞,0 = ,投入运行。

(2)待系统运行稳定后,改变给定值,即输入阶跃信号,注意阶跃信号的幅值通常在给定值的 5%为宜。观察组态王上面的实时曲线。

(3)逐渐减小比例度,到出现的曲线衰减比在 4:1左右为止,记录此时的比例度sP及振荡周期sT。则此过程控制系统的参数:

4 PID控制算法的PLC实现

系统选用CPU224作为控制器,同时扩展了EM232和EM231两个扩展模块进行模拟量的输入和输出。液位变送器采集的4~20mA的电流信号送到EM231的输入通道,经过PID控制程序,运算处理后送至组态界面显示同时从EM232模块输出相应4~20mA的电流信号的控制信号给电动调节阀,改变阀门开度从而使液位维持在给定值。

用PLC对模拟量进行PID控制方法有:

(1)单独购买PID过程控制模块,相应的控制程序有厂家提供固化到模块中,使用时只需在外部设置相应的PID参数,使用方便,但价格稍高。

(2)使用PLC内部的PID功能指令。与模拟量模块配合使用,可以得到类似于PID过程控制模块类似的控制效果,即使用S7-200中的PID指令。

(3)根据控制模型自编程序来实现,主要是对于没有控制模块及功能指令的情况下实现的PID控制算法。

此控制系统采用第二种方法,在PLC编程环境下采用指令向导法来实现PID算法,根据向导提示填写相应参数可方便的完成PID运算的子程序。液位的实测值送到PID调节器的PV-IN端子,设定值送到SP-INT端子,两者的偏差作为PID输入,输出信号送给电动调节阀改变阀门开度。为了保证运行的安全可靠,设置了上下线报警功能[6]。

5 系统组态调试

本设计采用组态王监控软件,通过RS485/232总线连接器使PC机和CPU224进行实时通信。在数据字典中定义与CPU224相通信的变量名称及其类型完成监控界面的设置,其中包括和现场对应的主控界面、PID设定界面、实时曲线及历史曲线显示界面等[7]。

组态设置好后,下载PID程序到CPU224中,运行组态王监控画面,打开PID设定界面,由于采用PI控制对前面整定的K、T进行设定,取= 0 ,SP为给定液位值, u (k )代表阀门开度大小,PV为液位变送器的实际测量值。不但可以显示实时响应曲线,还可以通过历史曲线的查询查看较长时间的调节过程。系统调试历史曲线如图3所示,在给定阶跃信号前,让系统处于工作稳定状态,然后改变给定值,对应的振荡曲线表明系统最终稳定并且无静态偏差,超调量约为 11%,调节时间约为3min,系统工作平稳后电动调节阀门的开度约为47,控制效果较好。

图3. 阶跃响应曲线

6 结束语

此设计采用CPU224结合组态王实现对水箱液位的控制,能够体现出PLC作为过程控制系统控制器的工作可靠性及稳定性,电动调节阀调节快速准确性,组态界面的显示直观,控制方便等优点。调试结果也表明采用此设计方案在缩短调节时间,减小超调量,系统工作平稳等方面的优势。对指导工业水箱液位控制具有一定的实际参考价值。

[1] 金以慧. 过程控制[M].北京:清华大学出版社, 2003:103-122.

[2] 俞海珍, 史旭华, 徐建瑜. 模糊自适应PID控制在过程控制实验系统上的应用[J]. 实验技术与管理, 2010, (1):70-72.

[3] 陶权, 谢彤. 基于PLC 的过程控制实验装置温度模糊PID控制[J]. 自动化技术与应用, 2010, (10):22-26.

[4] 林建, 汪木兰, 陈桂,等.直线伺服系统的差异进化PID速度控制[J]. 中国制造业信息化, 2011, 40(2):62-67.

[5] 丁芳, 李艳芳, 费玉龙. 智能PID算法在液位控制系统中的应用[J]. 微计算机信息, 2006, (6-1):103-105.

[6] 马兵智, 孙志毅, 赵志诚, 等. 组态软件MCGS 在锅炉液位控制中的应用[J]. 控制工程, 2004, (11):84-86.

[7] 魏金成, 白申义. MCGS 开发的液位控制的上位机监控[J]. 工业控制计算机, 2007, 12(20):47-48.?