瓦斯抽采管路摩擦阻力计算方法优化研究①

2013-08-28曾宪荣刘洪才王志亮

曾宪荣 刘洪才 王志亮

(1.内蒙古煤矿安全培训中心,内蒙古 包头 014060;2.华北科技学院安全工程学院,北京 东燕郊 101601)

0 引言

随着矿井开采深度的增加,大型机械化设备的广泛应用,煤矿瓦斯涌出量日益增大,仅仅依靠通风方式来解决瓦斯隐患已愈加困难[1-3],同时国家也出台各种法规和标准[4-6],要求煤矿企业加大瓦斯抽采力度,“应抽尽抽,抽采达标”已逐步成为煤矿瓦斯防治的基本原则和理念。近几年,各矿井普遍建立了瓦斯抽采系统,并成立专门抽采机构来保证系统高效运行。但现场技术人员在进行抽采设计和日常参数检测过程中,发现抽采系统阻力计算和实测结果偏差较大。为此,本文深入分析瓦斯抽采管路摩擦阻力计算公式的推导过程,找出理论计算与实测结果存在偏差的原因,以其进一步完善瓦斯抽采设计,为提高瓦斯抽采效率和参数优化提供理论参考。

1 现有瓦斯抽放管路摩擦阻力计算方法分析

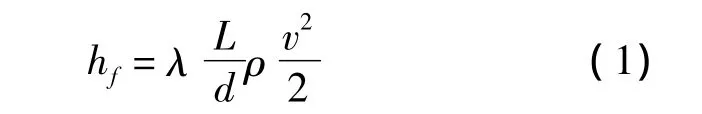

在煤矿瓦斯抽采系统中,混合瓦斯气体在管路内流动时由于受到管路内壁的限制,势必引起气体分子相互牵制和碰撞,同时风流和管壁相互摩擦,这种由于气体层间的摩擦和流体与管路内壁之间的摩擦所形成的阻力称为摩擦阻力[7]。依据流体力学能量方程和量纲分析理论[8-10],无论流体的流动状态是层流还是紊流,以风流压能损失反映的管路摩擦阻力均可用下式表示:

式中:hf为管路的摩擦阻力,Pa;λ为摩擦阻力系数,可依据流体力学中尼古拉兹实验结果按照不同流态选取经验公式,也可通过现场实测阻力后推算得出,无因次量;L为抽采管路的长度,m;d为圆形抽采管路内径,对于非圆形管路应采用当量直径,m;ρ为管路内气体的密度,kg/m3;v为管路内气体的平均流速,m/s。

由于煤矿井下瓦斯抽采管路均为圆形,将混合气体流量Q的单位转化为m3/h,抽采管路直径d的单位转化为cm,采用与管径相关的无因次系数k来表示摩擦阻力系数λ的变化,采用标准状况下空气的密度1.293 kg/m3及混合空气的相对密度γ来表示抽放管路内混合瓦斯气体的绝对密度,则瓦斯抽采管路的摩擦阻力可表示为:

式(2)即为《煤矿瓦斯抽采规范》(AQ1027-2006)中的管路摩擦阻力计算公式,是目前大多数现场技术人员进行瓦斯抽放设计的依据,但从其推导过程可看出,该公式尚存在如下以下几个方面值得商榷:

1)该公式按照管路中混合瓦斯气体处于标准状态为基础进行推导计算,而实际混合气体的温度和压力均与标准状态存在一定差别;

2)该公式对摩擦阻力系数λ的内在物理意义未明确体现,只是将其转化为与管径相关的无因次系数k来表示,且公式中系数9.8含义不明确;

3)该公式未考虑井下抽采管路中不同管材的物理性能(摩擦阻力系数),其实质是将其绝对粗糙度按照设定的常数来进行计算。

2 瓦斯抽放管路摩擦阻力计算方法优化

2.1 摩擦阻力系数

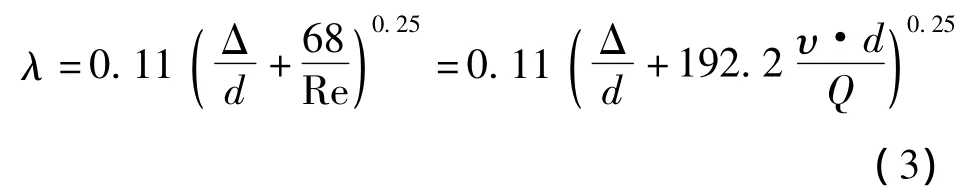

摩擦阻力系数是准确计算管路摩擦阻力最为重要的参数。在设计阶段,合理确定摩擦阻力系数决定着瓦斯抽采系统的总阻力和抽采泵的工况压力,直接与抽采设备的选型有关。在抽采系统运行阶段,管路阻力的分布状况、抽采参数的优化调节、瓦斯抽采能力预测等现场工作均需以准确的摩擦阻力系数为前提进行计算分析。对于钢管而言,在完全紊流状态下,其摩擦阻力系数 λ 为[11-12]:

式中:Δ为钢管的当量绝对粗糙度,其反映管道材质、制管工艺、施工焊接、混合气体质量、管材存放条件和使用年限等诸多因素对摩擦阻力的影响,在实际设计中当量粗糙度一般取0.045~0.18 mm;d为抽采管路内径,mm;Re为衡量气体流态的状态参量雷诺数,Re=,无量纲;υ为混合瓦斯气体的运动黏度,m2/s;Q为抽采管路内混合瓦斯流量,m3/h。

2.2 运动黏度

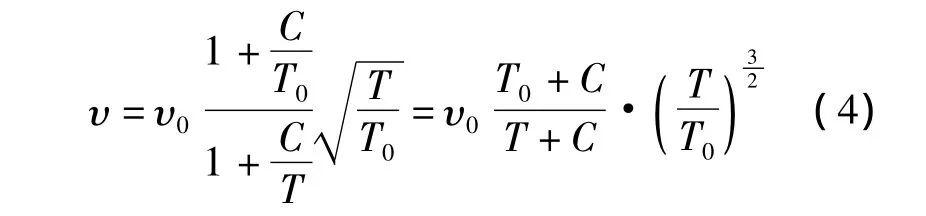

在摩擦阻力系数λ的计算公式中存在一个运动黏度υ,该参数是度量流体黏性的指标,反映流体的运动特性,该指标值越小则流体的流动性越好。温度和压力对气体的黏度均有影响,但压力影响很小,通常只考虑温度的影响[9]。气体的运动黏度与温度具有下述关系:

式中:υ为工况状态下气体的动态运动黏度,m2/s;υ0为标准状态下气体的运动黏度,m2/s;T0为标准状态温度,T0=273 K;T为抽采管路中混合气体的温度,K;C为气体常数,无因次量,可查表确定。由于瓦斯和空气的气体常数分别为171和122,标准状态下瓦斯和空气的运动黏度分别为1.87 ×10-5m2/s和1.5×10-5m2/s,因此瓦斯抽采管路中混合气体常数C和标准状态下的运动黏度υ0均应依据瓦斯浓度采用加权平均法来计算。

2.3 混合抽采量和混合气体密度

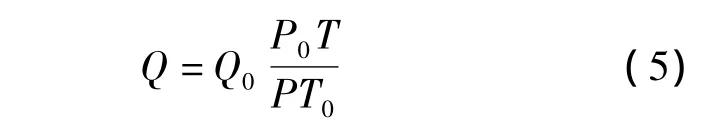

在瓦斯抽采系统运行期间,通过抽采管路中安设的流量监控装置可获得混合气体流量。在设计阶段,可由预先给定的标准状况下管道流量来计算动态流量,计算公式如下:

式中:Q为抽采管路内混合瓦斯气体流量,m3/h;Q0为标准状态下抽采管路内混合瓦斯气体流量,m3/h;P0为标准状态下的大气压力,101325 Pa;T0为标准状态下的绝对温度,T0=273 K;P为管道内的绝对压力,Pa;T为管道内的混合气体的绝对温度,K。

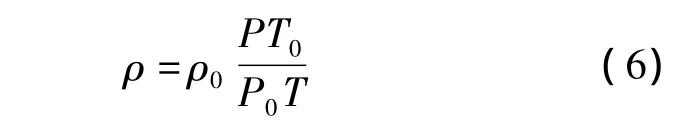

抽采瓦斯混合气体的密度随测点的压力和温度而变化,可通过标准状态来进行转化,计算公式如下:

式中:ρ为混合瓦斯气体的密度,kg/m3;ρ0为标准状况下混合瓦斯气体的密度,kg/m3。标准状态下的混合气体的密度应按照瓦斯浓度采用加权平均法来计算。

2.4 管路摩擦阻力优化计算公式

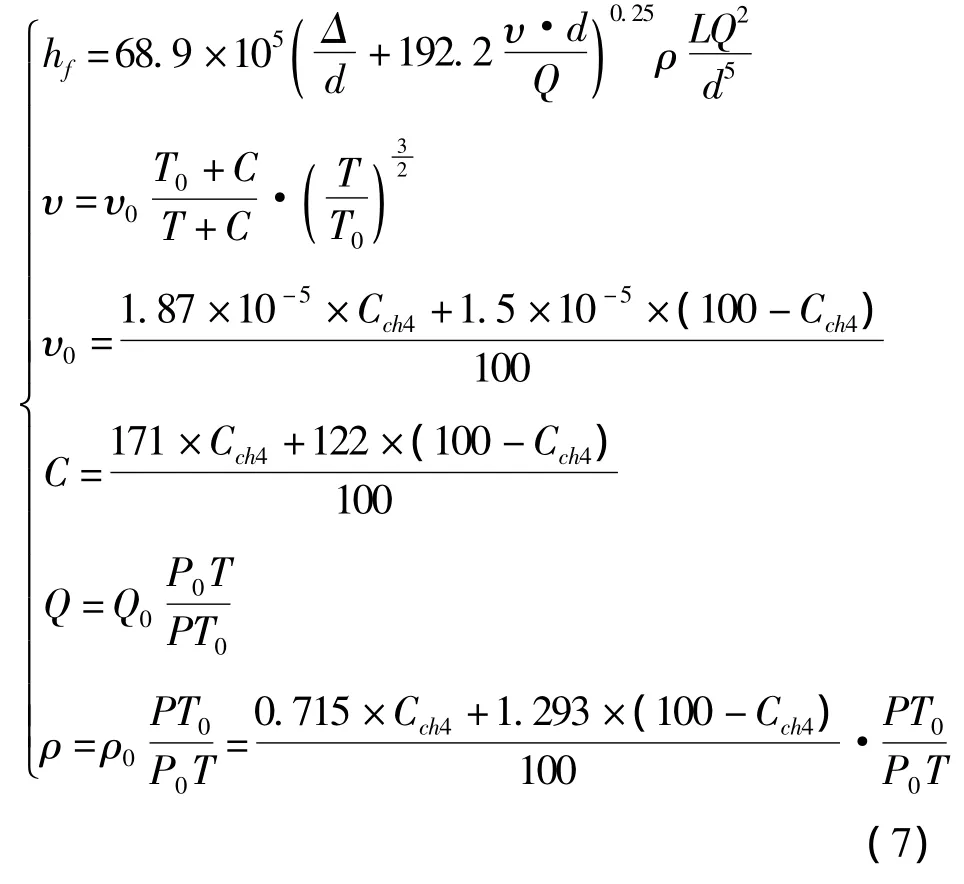

考虑管路摩擦阻力系数的物理含义,并将瓦斯抽采流量和混合气体密度转化实际工况状态下的参数,则优化计算公式如下:

式中:hf为抽采管路的摩擦阻力,Pa;Δ为管路当量绝对粗糙度,取0.1 mm;d为抽采管路内径,mm;υ为工况条件下混合瓦斯气体的运动黏度,m2/s;υ0为标准状况下混合瓦斯气体的运动黏度,m2/s;Q为工况条件下抽采管路内混合瓦斯流量,m3/h;Q0为标准状况下抽采管路内混合瓦斯流量,m3/h;L为抽采管路的长度,m;ρ为工况条件下混合瓦斯气体的密度,kg/m3;ρ0为标准状况下混合气体的密度,kg/m3;P为抽采管道内的绝对压力,Pa;P0为标准状态下的大气压力,101325 Pa;T为工况条件下抽采管道内的混合气体的绝对温度,K;T0为标准状态下的绝对温度,T0=273 K;Cch4为混合气体中瓦斯的体积含量,%。

3 实例分析

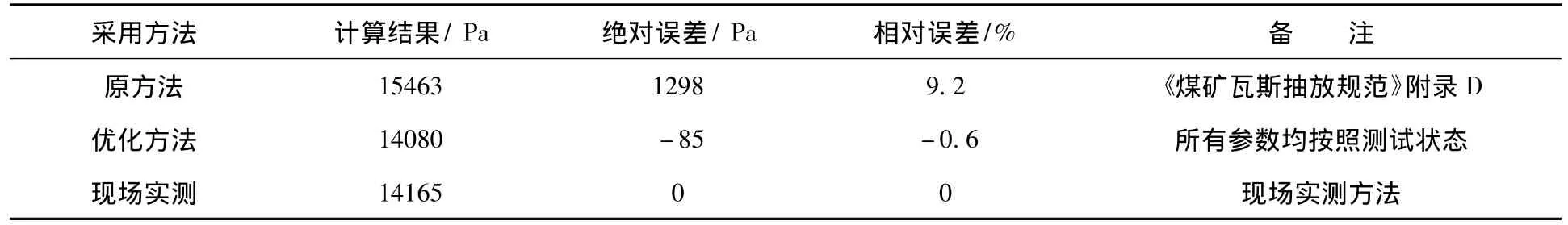

内蒙某高瓦斯矿井采用移动式抽采系统处理7354工作面隅角瓦斯超限问题,为对比分析抽采管路摩擦阻力计算公式的适用性,选取一段长度为400m的平直管路进行测试,管径150mm,测得抽采管路混合瓦斯气体流量应为1800 m3/h,瓦斯浓度1%。测试段抽采管路内始端绝对压力65300Pa,温度22℃;末端绝对压力51200Pa,温度20℃。将两种计算方法和实测结果进行对照分析,详见表1所示。

表1 摩擦阻力计算结果对照表

从两种方法计算所得结果看,按照《煤矿瓦斯抽放规范》计算结果误差较大,这恰恰是现场技术人员在瓦斯抽采系统阻力计算和分析过程中面临的主要疑惑。究其原因,从管路摩擦阻力推导过程中可看出,原公式将管路中混合瓦斯气体按照标准状态为基础进行计算,而实际混合气体的温度和压力均与标准状态存在较大差别,导致气体密度的计算存在偏差,从而影响摩擦阻力计算的准确性,特别是管路内绝对负压越大,由原公式计算的阻力误差也越大;同时原公式将管路摩擦阻力系数按照仅与管径相关的参数,忽略了管路流量对摩擦阻力系数的影响,尽管该影响因素的比重相对较小,但也是造成阻力计算误差的一个原因。而优化方法计算结果和实测阻力非常吻合,误差仅为0.6%,说明优化方法正确可靠。

4 结论

1)《煤矿瓦斯抽放规范》中管路摩擦阻力按照标准标准状态来计算抽采管路中混合气体的密度,造成阻力计算偏大。

2)优化计算公式考虑了影响摩擦阻力系数和混合气体密度的各种影响因素,其理论计算结果和与现场实测阻力非常吻合,建议推广应用。

3)目前煤矿瓦斯抽采设计规范中以钢管的摩擦阻力系数为标准进行阻力计算,随着高性能材料在煤矿瓦斯抽采中的不断应用,如PE管材、聚氯乙烯管材、钢塑复合管材等,不同材料的摩擦阻力系数存在较大差别,因此应对不同材质管路的摩擦阻力系数分别进行理论分析和实际测试,形成统一的参考标准,以提高抽采系统阻力计算的准确性。

[1] 胡殿明,林柏泉.煤层瓦斯赋存规律及防治技术[M].徐州:中国矿业大学出版社,2006

[2] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992

[3] 孙鑫,徐杨,林柏泉等.煤与瓦斯突出影响因素评价分析的模糊层次分析方法[J].中国安全科学学报,2009,19(10):145 -149

[4] AQ 1027-2006.煤矿瓦斯抽放规范[S]

[5] MT/T 987-2007.煤矿井下移动式瓦斯抽放泵站技术条件[S]

[6] GB 50471-2008.煤矿瓦斯抽采工程设计规范[S]

[7] 林柏泉.矿井瓦斯抽放理论与技术[M].徐州:中国矿业大学出版社,1996

[8] 柯葵,朱立明.流体力学与流体机械[M].上海:同济大学出版社,2009

[9] 严敬.工程流体力学[M].重庆:重庆大学出版社,2007

[10] 张也影.流体力学[M].北京:高等教育出版社,1999

[11] GB 50028-1993.城镇燃气设计规范[S]

[12] GB 50028-2006.城镇燃气设计规范[S]