装载机发动机与液力变矩器匹配优化

2013-08-26于国红杨翰元刘俊平陈惠贤

于国红,杨翰元,刘俊平,陈惠贤

(1.兰州城市学院机械工程系,甘肃 兰州 730070;2.金川机械制造公司,甘肃 金昌 737100;3.兰州理工大学机电工程学院,甘肃 兰州 730050)

0 引言

据有关资料显示,装载机液力变矩器传动效率仅为50%~70%[1]。因此,研究装载机发动机与变矩器的匹配非常必要。以提高二者共同工作时的启动性能、功率利用率和燃油经济性为目的,建立多目标优化数学模型,通过Matlab优化工具箱fgoalattain函数对数学模型进行求解,计算出液力变器有效循环圆直径优化参数,实现装载机发动机与液力变矩器的最佳匹配。

1 发动机及液力变矩器特性分析

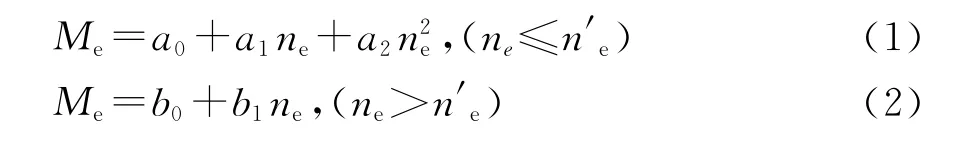

发动机扭矩特性分为外特性段和调速特性段,采用分段最小二乘法拟合[2],曲线方程为:

Me为发动机转矩;a0,a1,a2,b1,b2为待定系数;ne为发动机转速。

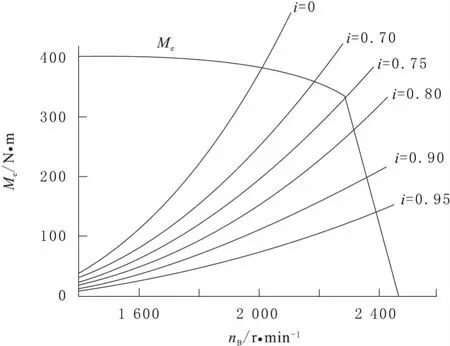

液力变矩器的负荷特性是反映在不同转速比时,泵轮转矩MB随泵轮转速nB的变化规律,其曲线方程为:

MB为泵轮转矩;λB为变矩系数;ρ为变矩器工作油密度;g为重力加速度;D为有效循环圆直径;,nB为泵轮转速。

2 匹配方案确定

如何进行液压和液力的功率匹配是装载机设计首先要考虑的问题,一般是希望发动机在其额定点工作,液力变矩器工作在高效区,使装载机具有良好的动力性好经济性。工程车辆功率的匹配一般有3种方案:全功率匹配、部分功率匹配及折中匹配[3]。

部分功率匹配能使得装载机处于满载铲掘作业时,使发动机处在额定工作点并发出最大功率,但装载机动力性能差,布置困难。

折中方案中,变矩器循环圆直径的选取范围过大,装载机的运输工况、满载铲掘工况的动力性都不能达到最佳。

装载机在复合作业工况下,铲斗是逐渐装满的,工作装置油缸动作次数多,负荷小。在转斗和提升的过程中,油缸的压力是变化的,其最大值只出现在某一瞬间。

图1是JZ425装载机满斗时油缸压力与举升高度的关系曲线。图2表示转斗阻力矩与转角的关系。可见,工作装置油泵也是在部分负荷情况下工作。所以,行走装置和工作装置的实际功率比按部分功率匹配方案算得的额定功率小很多。

此外,针对全功率匹配在复合作业时发动机转速可能下降造成输出功率降低的问题,可以通过选用混合透穿的液力变矩器、适应性系数大的发动机、采用可以调节输入变矩器功率的系统等方法进行弥补。因此,按全功率匹配方法匹配能满足复合作业工况的功率需要。

图1 油缸油压与举升高度的关系

图2 转角阻力矩和转角的关系

3 建立多目标优化数学模型

3.1 设计目标变量

取液力变矩器的有效循环圆直径D为设计变量。

3.2 建立目标函数

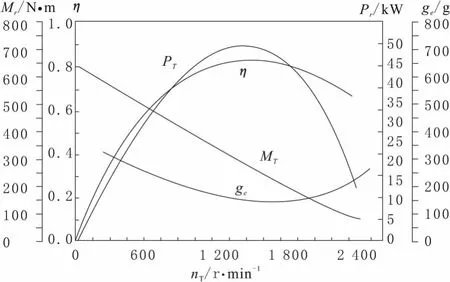

规定当η≥75%时,为变矩器高效区,高效区对应的最低输出转速为nT1,最大转速为nT2。根据最佳匹配原则,建立目标函数。

最大启动力矩目标函数为:

动力性目标函数为:

经济性目标函数为:

MTmax为发动机最大净扭矩,M0为液力变矩器零工况输入特性曲线与发动机净扭矩特性曲线交点处扭矩;nTP为液力变矩器涡轮平均输出转速。

3.3 约束条件

与i0对应的输入特性曲线与发动机外特性曲线交点处的输入转速n0B应满足:0.5nH≤n0B≤nH。与i*对应的输入特性曲线与发动机外特性曲线交点处的输入转速n*,应控制在额定转速的10%以内:0.9nH≤n*≤1.1nH。根据nT=i×nB,取对应的输出转速nT为目标函数的约束条件。i为液力变矩器传动比,i0为零工况时液力变矩器传动比,i*为液力变矩器在高效区时的传动比,nH为发动机额定转速。

4 实例分析

4.1 特性曲线拟合

以ZL30型装载机为例,优化柴油机和液力变矩器功率匹配。发动机额定功率为84.83kW,额定转速nH为2250r/min,将发动机的外特性数据扣除15%得到发动机的净外特性,其净外特性数据如表1所示。变矩器原始特性数据如表2所示。

表1 发动机净外特性数据

表2 变矩器原始特性数据

4.2 多目标优化匹配

将优化模型中的目标函数转化为标准形式,然后运用Matlab优化工具箱fgoalattain函数求解可得优化匹配的有效直径d=317.5mm。将液力变矩器的输入特性曲线和发动机的净扭矩特性曲线,以相同的坐标比例绘制在同一张图上,即得发动机与液力变矩器共同工作的输入特性曲线,如图3所示。优化后的共同输出曲线如图4所示。

图3 优化匹配的共同输入特性曲线

图4 共同工作输出特性曲线

4.3 优化结果分析

优化匹配的结果用以下参数进行评价:最大启动力矩MTmax、变矩器高效区输出转速范围dn、变矩器高效区输出扭矩范围dM、变矩器高效区平均输出功率PTP、平均燃油率GTP[4]。在相似的运动及动力条件下,利用传统匹配的计算,全功率匹配液力变矩器的有效循环圆直径D1为361.5mm,部分功率匹配变矩器的有效循环圆直径D2为278.6mm,折中方案液力变矩器的有效循环圆直径D3为335.9mm,评价参数对比如表3所示。

表3 对比数据表

由表3可以看出,采用全功率匹配,并通过多目标优化匹配,选出的液力变矩器,使得液力变矩器与发动机的匹配性能有显著改善。装载机的起步性能,功率利用率都有较大提高,同时燃油率降低,提高了装载机的燃油经济性。

5 结束语

根据装载机的工作特点,分析了装载机发动机与液力变矩器采用全功率匹配方案的合理性,建立了多目标优化函数,提出优化液力变矩器的有效循环圆直径的方法。通过实例匹配分析,证明了多目标优化匹配方法相比传统方法的精确性,为装载机发动机与变矩器的优化匹配提供了理论依据。

[1]朱经昌.液力变矩器的设计与计算[M].北京:国防工业出版社,1991.

[2]焦生杰,余 亮.工程机械液力传动匹配的计算机辅助计算[J].西安公路交通大学学报,2001,(21):89-91.

[3]刘仕平,贺倩茹.ZL30装载机功率匹配的优化[J].水利电力机械,1994,(8):13-17.

[4]梁艳红,吕新民,刘雪艳.发动机与液力变矩器匹配优化[J].机械设计与制造,2009,(3):132-134.