基于反馈式的电机检测技术研究

2013-08-26雷奶华陈筱铁温韵光

雷奶华,陈筱铁,温韵光

(1.宁德出入境检验检疫局,福建 福安 355017;2.福建出入境检验检疫局,福建 福州 350003)

0 引言

电机检测主要由空载试验和负载试验等项目构成,其中电机负载试验是一个重要组成部分,通过负载试验可以获得电机机械特性、效率和功率等性能指标[1]。传统的电机测试系统结构复杂,自动化程度较低、消耗能量高[2]。基于反馈式测试系统采用直流电机作为被试电机的负载,可实现被试电机的数字化控制,将直流电机作为发电机运行,将发出的电能反馈给电网,形成一个负反馈式的闭环节能型测试系统。我单位和上海电器科学研究所一起研究的110kW反馈式电机检测系统,采用西门子SIMOREG直流变频器和调速装置,以及双逆变器构建反馈系统,经多次试验证明,系统可靠、安全、节能。

1 电能反馈原理

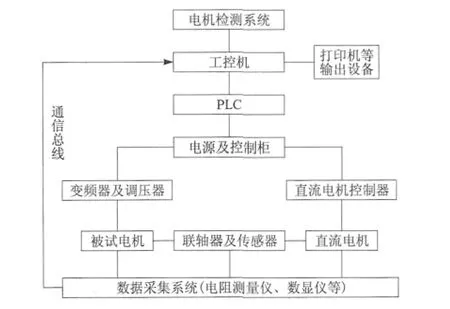

电能反馈原理如图1所示。从图1可以看到,直流母线上挂有2个逆变单元,在实现中用变频器给予解决。被测电机工作在电动状态,拖动直流机工作在发电状态,直流电机发出的能量回馈到直流母线上,为被测电机提供能量,减少了整流单元的进线功率,实现了能量的回馈[3]。主动型电源模块作为整流单元,将电网的三相交流电变为直流电,并能将直流电回馈到电网,通过闭环控制实现直流母线上的电压可调,电机模块作为逆变单元,将直流母线上的直流电变为交流电供给被测电机和负载电机。

图1 电能反馈原理

根据电能反馈原理,检测技术的核心是低压变频和交直流逆变。反馈检测技术的主要特点:一是在硬件构建上采用了模块化设计和冗余技术设计,即使某一模块出现故障,将该模块退出,系统仍然能正常工作,保证了系统可靠性;二是采用了电能反馈技术,实现了能量的封闭循环使用,节能效果显著,在对拖试验中,拖动直流电机工作在发电机状态,系统补充的是2台电机的损耗和电源本身的损耗,节能效果高达30%;三是采用了PLC可编程控制器、触摸屏和计算机控制,具有完善的保护功能和监控功能,对试验状态和电源工作状态全程监控保护,增加了系统的可靠性[4];四是系统具有无功补偿功能,在空载试验、堵转试验时,系统补充的是有功功率和损耗,无功功率由变频电源提供补偿,实现节能。

2 负反馈检测系统

2.1 测试系统硬件

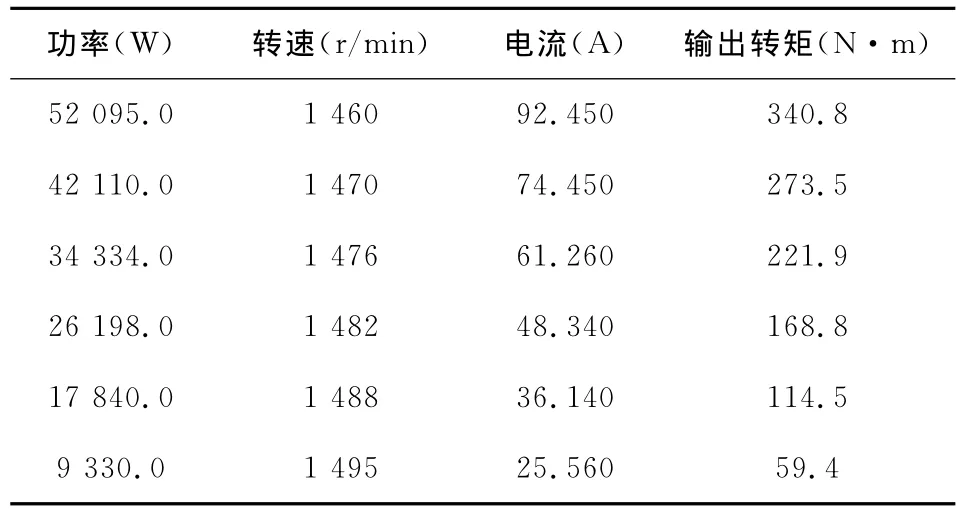

系统硬件构成如图2所示,由上位机和下位机构成,上位机采用工控机,软件基于VC 6.0可视编程而成。PLC作为下位机,根据试验项目的要求编写相应的控制程序,用西门子的继电器辅助触点的开关状态、变频器的运行状态及数据传输[5]。加载系统采用西门子SIMOREG直流变频器和调速装置,进行变频驱动,变频器是矢量控制型变频器,采用模块化构成。

图2 检测系统的组成

拖动直流电机和被试电机均固定安装,两者之间通过转矩转速传感器进行联接,变压器和调压器调节被试电机的进线电源,调压器负责电压的大小;直流变频器和调速装置控制直流电机的进线频率和转速[6]。主动型电源模块作为整流单元,将电网的三相交流电变为直流电,并能将直流电回馈至电网,通过闭环控制实现直流母线上的直流电变为交流电,供给被测电机和负载电机。

2.2 软件功能设计

系统可完成电动机的空载、温升、负载、电阻和损耗等参数的测量。在冷态时,系统自动采集电机的电阻和环境温度,根据国家标准GB1032-2012《三相异步电动机试验方法》的要求进行阻值换算。首先是温升试验,由直流电机带动被试电机启动系统,使被试电机达到额定电压和额定电流,在电机达到热稳定时,进行热态电阻测量与换算;其次是负载试验,在0.25~1.25倍的额定功率范围内取6~8个点,用最小二乘法模拟测试曲线,在额定功率点求出效率值,从而算出各种损耗;再次是空载试验,脱掉联轴器,使被试电机空载运行,按额定电压的0.5~1.5倍取6~8个点,同样用最小二乘法模拟测试曲线,在额定电压点求出空载电流和空载功率,从而完成空载试验。系统测量出的数据通过VC6.0编程的界面给出,方便阅读和编辑。

2.3 数据采集模块

电机的原始数据使用转速转矩仪器进行采集,直流电阻采用低压电阻测量仪采集,温度采用热电机采集。数据采集系统由PLC模拟量输入模块和电压、电流、功率的采集仪器以及转速传感器构成。电压、功率等的参数显示由数显仪表完成,以便于实时监控。电器传感器将需要测量的电信号变换成允许输入到模拟量输入模块的信号,通过该模块A/D转换送入PLC,经过总线传送到上位机进行下一步处理。对于负载试验电信号的测量,由于电信号是非正弦量,不能由电器传感器提供,而由变频器提供,数据通过总线传送到PLC,再送至上位机。

2.4 负载试验流程

检测系统采用异步电机作为负载电机,被测电机采用恒压频比控制方式,负载电机采用转矩控制方式。被测电机工作在电动状态,负载电机工作在发电状态,可以在变频器的控制下改变负载转矩,完成被测电机的机械特性测试。在试验操作面板上,首先进行数据初始化,最先电机运行在空载状态,负载电机按照给定的负载转矩增量逐渐增加负载,转矩一变化,数据采集1次,直到给定的1.5倍被试电机的额定转矩值[7]。在控制面板的上位机程序运行时,PLC的控制流程如图3所示。

图3 PLC控制流程

2.5 配电系统要求

系统的电机试验采用能量回馈方式进行,且变频试验电源具有无功补偿功能和软启动功能,所以对配电系统的总进线容量要求大幅降低,一般只要有最大被试电机功率的35%即可。按设计的试验能力要求,系统只要提供700kVA的配电容量,就可以完成相关试验能力和试验项目。具体来说,需要提供700kVA/50Hz,电压等级任意的配电到指定地点即可。

3 试验结果

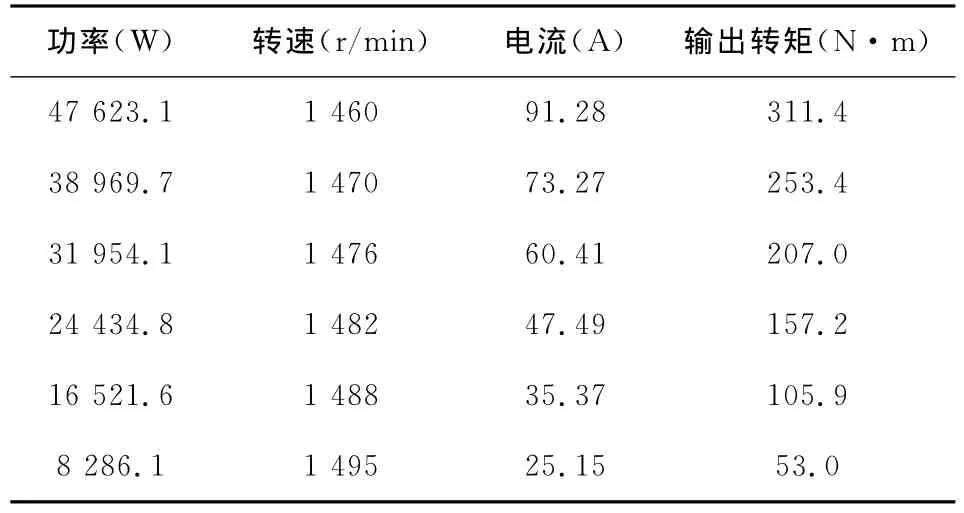

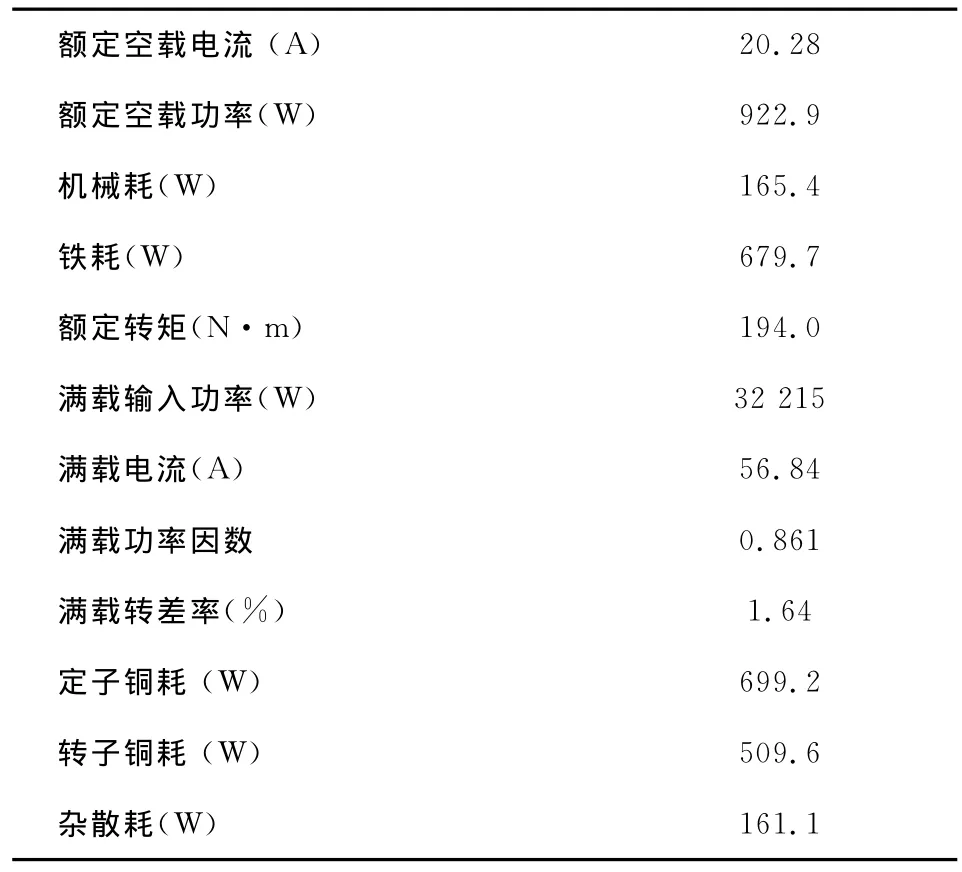

选取1台型号为Y2200L-4的电机,额定功率30kW,额定电压380V/50Hz,额定电流56.8A。在负载试验中,被试电机的变频器的输出数据如表1所示,负载电机变频器的输出数据如表2所示[8]。从表1和表2可以看出,由于被试电机空载的存在,2个变频器输出的转矩不一样,被试电机输出的功率除了被负载电机消耗外,还有部分功率被自身的运行消耗掉。从功率数据的对比可以看出,系统实现了节能,随着转矩的增加,节能率也提高。

检测出的负载性能数据如表3所示,测出的转差率为1.64%,算得转速为1475r/min,整个系统的输入功率为32.215kW,测得被试电机的效率为93.1%。

表1 被试电机变频器输出数据

表2 负载电机变频器输出数据

表3 被试电机负载性能数据

4 结束语

介绍了基于反馈式的电机检测系统,系统采用可编程逻辑控制器作为下位机,工控机作为上位机,采用西门子SIMOREG变频器和调速装置进行直流控制,自动集成数据进行温升和负载试验。系统具有节能、操作简单和易于维护等优点,通过试验证明检测数据准确有效。

[1]许实章.电机学[M].北京:机械工业出版社,1981.

[2]叶水音.电机学[M].北京:中国电力出版社,2009.

[3]周 鹏,王 英.能量回馈型异步电机测试系统[J].电机与控制应用,2011,38(4):57-59.

[4]闫华光,范 滢,段小华,等.基于电能回馈技术的电机智能测试系统[J].电机与控制应用,2007,34(2):52-54.

[5]丁振林.基于电能回馈技术的电机测试系统研究[J].船电技术,2011,31(7):66-68.

[6]王益全,张炳义.电机测试技术[M].北京:科学出版社,2004.

[7]蔡海滨.直流调速技术在卸煤机上的应用[J].起重运输机械,2006,(5):78-80.

[8]GB/T 1032-2012,三相异步电动机试验方法[S].