联井型巷道布置的三维数值模拟及掘进顺序优化

2013-08-25陈顺满许梦国王明旭

陈顺满 许梦国 王明旭 王 平,2 徐 钊 雒 凯

(1.武汉科技大学资源与环境工程学院;2.华中科技大学土木工程与力学学院)

采用无底柱分段崩落法开采具有强度高、作业效率高、成本低和生产安全等特点,在金属矿山迅速得到推广,特别是铁矿山。但在采准切割工作中出现大量的交叉巷道,且其应力应变分布复杂[1]。交岔点指巷道相交或分岔地点的那段巷道[2]。无底柱分段崩落法采矿巷道纵横交错,形成众多的交岔点,这些交叉点断面较大,受力状态差,是采场中最容易变形破坏的区段,会危及井下的安全生产[3]。有许多学者对交岔点稳定性,施工措施和巷道管理措施进行了研究[4-7],但对支护机理方面进行的研究相对较少[8-9]。

在采用无底柱分段崩落法的金属矿山井下巷道掘进过程中,遇到矿体特别厚大时进路较长,单纯的1条中沿已经不能满足后续回采作业的高效进行,就需要布置1条上中沿。这样就形成了局部区域的联井型巷道布置形式。所谓联井型巷道是指进路与上下中沿所组成的一个个井字型巷道布置形式。这种巷道布置形式出现很多巷道交叉处,而这些区域地压显现比较明显,给交叉点围岩的稳定性和安全生产会造成不利影响。针对这一情况,需要在巷道掘进过程中,分析其相应的应力分布特点和不同巷道掘进顺序下交叉点围岩的安全系数,避免应力集中,减小下水平巷道掘进对上水平采准巷道的影响,确保回采工作的正常作业。

数值模拟作为一种力学分析工具已被学术界和工程界广泛接受[10]。有限元数值模拟软件广泛应用于机械、力学和岩土等领域,是一种能够解决实际工程问题的数值模拟方法。因此本研究利用Ansys有限元软件分析成本低,应用成熟,分析方便的优势,对巷道的掘进顺序进行数值模拟。

1 模型建立

数值模型模拟无底柱分段崩落法巷道掘进,采用联井型巷道布置形式,分段高度17.5 m,进路间距15 m,巷道为三心拱巷道,巷道宽3.96 m,高3.68 m。整个模型的尺寸为75 m×60 m×80 m。网格划分完毕共有116 738单元,186 310个节点,见图1。在模型上表面施加6 MPa的压力,下边界取全约束位移边界条件,模型4个侧面分别施加水平位移约束,考虑自重应力场。计算模型的岩体力学参数见表1。

表1 计算模型的岩体力学参数

图1 ANSYS网格划分

2 -430 m采准巷道未掘进时力学特性

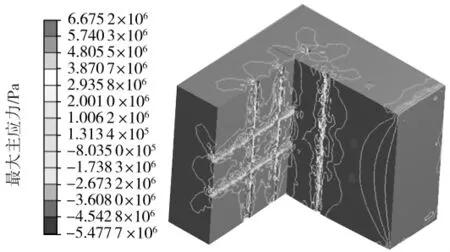

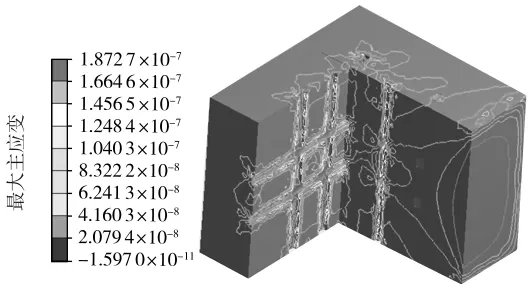

-395 m水平和-410 m水平采准巷道已经掘进完毕,已经开始进行回采作业。-430 m水平正在进行采准巷道的掘进。建立数值模型,分析两水平巷道掘进情况下的围岩应力应变分布状态。在最大主应力中,最大拉应力发生在-395 m水平2号进路与上中沿的交叉处,为6.675 MPa(图2)。在最小主应力中,最大拉应力发生在-395 m水平1号进路与下中沿的交叉处,为2.719 MPa(图3);最大压应力发生在-395 m水平2号进路与上中沿的交叉处,为28.625 MPa(图3)。在最大主应变中,最大拉应变发生在-395 m水平上中沿偏离1号进路一侧,为0.187 27μm/m(图4)。在最小主应变中,最大压应变发生在-395 m水平1号井路靠近下盘处,为0.667 3×10-6(图5);而最小压应变发生在-395 m水平2号进路与上中沿的交叉处,为0.778 04×10-9(图5)。图6为Z方向位移。安全系数最小值发生在-395 m水平2号进路与上中沿交叉处,为0.411 9(图7)。

图2 最大主应力

图3 最小主应力

图4 最大主应变

图5 最小主应变

3 掘进方案

图6 Z方向上位移

图7 安全系数

-430 m水平局部区域布置有3条进路,2条中沿,见图8。将3条进路分别分为3段掘进,上中沿和下中沿被进路分别分割为4段。这样就将-430 m水平巷道掘进分为17段。这17段掘进方案的确定依据单条进路掘进、连续双条进路同时掘进和间隔双条进路同时掘进。单条进路掘进分为3种掘进顺序,一是先掘进进路,待进路掘进完毕后再依次掘进下中沿和上中沿;二是先掘进进路,待进路掘进完毕后再依次掘进上中沿和下中沿;三是巷道掘进步步为营,以巷道进路掘进和中沿掘进交替推进,进路掘进完毕,巷道中沿也全都掘进完毕。连续双条进路同时掘进是指两条相邻进路同时掘进,每条进路掘进顺序与单条进路掘进一样。间隔双条进路同时掘进是指间隔两条进路同时掘进,每条进路掘进顺序与单条进路掘进一样。

图8 巷道段编号标识

4 9种掘进方案的比较

围岩的稳定性不仅受到围岩性质和地质结构等因素的影响,还受到支护方法和掘进顺序等因素的影响[11]。在围岩性质和地质构造等客观因素一定的情况下,寻求合理的掘进顺序是保证交叉点巷道围岩稳定性的关键因素。为了研究掘进顺序对交叉点围岩稳定性的影响,采用9种方案进行模拟开采。如表2所示。

表2 数值模拟计算方案

4.1 应力分析

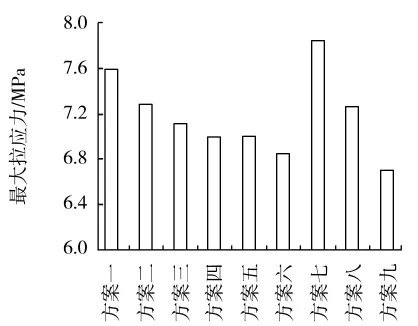

通过对9种方案进行模拟比较,从图9中可以看出单条进路掘进和连续双条进路同时掘进的6种掘进方案最大压应力值是一样的,均为32.253 MPa,且都发生在-410 m水平1号进路与上中沿交叉处;而间隔双条进路同时掘进的3种方案最大压应力值均为30.937 MPa,发生在-410 m水平1号进路与下中沿交叉处,说明单条间隔双条进路掘进时对围岩的影响较小。从图10来看,不同的掘进方案,最大拉应力值不同,单条进路掘进顺序的3种方案中,第3种方案的最大拉应力值最小,连续双条进路同时掘进的3种方案最大拉应力值均比单条进路掘进的3种方案最大拉应力值小,方案六的最大拉应力值比前面5种方案都小。间隔双条进路同时掘进的3种方案中,最大拉应力波动范围比较大,方案七最大拉应力值最大,方案九中得到的拉应力值6.655 1 MPa,为最小,出现上述现象的原因是因为单条进路掘进和连续双条进路掘进时,对围岩的扰动大,间隔双条进路同时掘进时,使原先的应力状态重新分布,降低了应力升高区,对围岩的影响较小。

图9 9种掘进方案最大压应力值

图10 9种掘进方案最大拉应力值

综合9种方案的应力变化情况,单条进路掘进时,方案三最优。在掘进过程中,先掘进上中沿再掘进下中沿要优于先掘进下中沿再掘进上中沿。连续双条进路同时掘进时,方案六最优。间隔双条进路同时掘进时,方案九最优。

4.2 安全系数分析

从图11中可以看出,9种不同方案掘进顺序得到的最小安全系数有所差别,单条进路掘进和连续双条进路同时掘进的6种掘进顺序最小安全系数均发生在-410 m水平1号进路与上中沿交叉处,最小安全系数均为0.361 58,采用间隔双条进路同时掘进顺序时3种方案的最小安全系数均发生在-410 m水平1号进路与下中沿交叉处,最小安全系数为0.379 45。通过对比9种方案的不同掘进顺序过程中最小安全系数,单条进路掘进和连续双条进路同时掘进的6种掘进方案最小安全系数在整个开挖过程中波动范围较大,间隔双条进路同时掘进的3种方案最小安全系数波动范围较小。综合9种方案的最小安全系数以及最小安全系数在整个掘进过程中的波动范围大小可以得出间隔双条进路同时掘进的3种方案掘进顺序最优。

图11 各掘进方案最小安全系数

5 结论

(1)在无底柱分段崩落法的金属矿山井下巷道掘进过程中,遇到矿体特别厚大时进路较长,采用布置1条上中沿和1条下中沿的联井型巷道布置方式,能保证后续回采作业的高效进行,提高矿山生产能力。

(2)通过多次进行数值模拟,分析9种掘进方案的最大主应力、最大拉应力和最小安全系数,以及它们各自发生在模型的那个区域,表明开挖顺序是交叉点围岩稳定性的关键,间隔双条进路同时掘进对围岩扰动影响较小,方案九为最优,建议在最小安全系数处的巷道实施快掘快支,加强该段巷道的支护。

(3)运用比较成熟的Ansys有限元软件对巷道的掘进顺序进行数值模拟,可以方便、直观地分析交叉点围岩的受力情况及安全程度,为矿山选择合理的巷道掘进顺序提供一定的参考。

[1] 李龙福,金爱兵,邓富根,等.软岩交叉巷道开挖围岩稳定性数值模拟分析[J].中国矿业,2011,20(9):84-86.

[2] 郭保华,陆庭侃,田采霞.巷道交岔点稳定性影响因素的数值分析[J]. 采矿与安全工程学报,2008,25(2):192-196.

[3] 匡忠祥,宋卫东,邓成爱.采准巷道交岔点围岩受力状态的三维数值模拟研究[J].金属矿山,2007(9):46-49.

[4] 沈永祥.大断面多交岔点破碎围岩巷道锚梁网索支护[J].煤炭学报,2005,14(6):15-17.

[5] 史天生.巷道交岔点的围岩变形规律及支架计算方法[J].冶金矿山设计与建设,1994(5):7-11.

[6] 鹿守敏,宋宏伟,汤国成,等.潘三V类较软围岩巷道、交岔点锚喷网支护试验研究[J].中国矿业大学学报,1996,25(2):99-104.

[7] 崔银虎,杨文兵.锚杆锚索联合支护在交岔点施工中的应用[J].煤炭学报.2005,14(4):27-28.

[8] 何满潮,胡永光,任爱武,等.深部第三系软岩巷道交岔点稳定性及其支护对策研究[J].建井技术,2005,26(3):32-35.

[9] 赵龙钢,宋文生,曾凡伟.大断面交岔点失稳分析及治理[J].焦作工学院学报:自然科学版,2002,21(1):25-28.

[10] 石必明,刘泽功.保护层开采上覆煤层变形特性数值模拟[J].煤炭学报,2008,33(1):17-22.

[11] 徐文彬,宋卫东,万海文,等.大阶段嗣后充填回采顺序及出矿控制技术研究[J].金属矿山,2001(6):13-15.