全断面隧道掘进机锚杆钻机润滑保护

2013-08-25毛本庆马婧婧

毛本庆 马婧婧

中铁十八局集团宣传部 天津市

一、TBM简介

TBM(Tunnel Boring Machine)即全断面隧道掘进机,是目前长大隧道施工最有效的大型综合性施工机械。1997年我国首次引进两台德国WIRTH公司生产的TB880E掘进机,分别用于秦岭隧道Ⅰ线进口和出口段施工,该掘进机最突出的特点是集快速、安全、同步和系统性于一机。TB880E掘进机刀盘直径8.8m,整机长256m,由主机、连接桥和后配套3大部分组成,具体包括刀盘及其驱动系统、ZED激光导向、通信、岩石支护、通风除尘与运输系统。操作系统及整机各关键部位均由PLC控制。

秦岭隧道使用德国WIRTH公司TB880E型TBM施工,机上配备5台TAMROCK钻机,安装在刀盘护盾的后部,在隧道顶部进行钻孔作业,对隧道进行临时支护。可以说TAMROCK钻机是TBM安全掘进的保护神,其工作性能的好坏直接关系到TBM能否安全、顺利掘进以及工程质量能否达到设计要求,因此对其日常维护保养,保证钻机处于最佳工作状态显得尤为重要。

5台钻机配有4台HL300S型和1台THC500型凿岩机,共同特点是均采用钎尾油气润滑,这种润滑的作用有3点:(1)可以润滑各滑动副。(2)可以在凿岩机内形成压力密封,防止外部的灰尘和水进入。(3)可在钎尾与冲击活塞锤击面形成油膜,防止活塞干打。

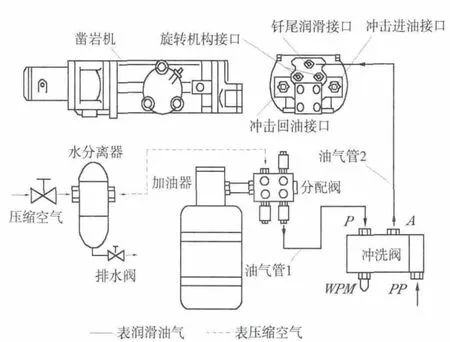

TBM钻机钎尾油气润滑系统如图1所示。TBM上的压缩空气经过截止阀进入水分离器,除去空气中所含的水分,在加油器的分配阀中形成润滑油气后经油气管1输送到各钻机的钎尾气冲洗阀。在此,如果钻机需进行钻孔作业,PP(信号油路)接口有信号油通过,冲洗阀开启,润滑油气从执行端口A通过油气管2进入凿岩机内部,实现钎尾润滑。

图1 TBM钻机钎尾油气润滑系统

与TBM配套的TAMROCK钻机钎尾油气润滑没有自动监测和保护装置,在TBM试掘进期间,因组装时一钻机钎尾润滑气管(即图1中油气管1)漏接,至使在3天内连续打坏两台凿岩机,均为冲击活塞早期损坏。以后又在一次机械修理中,因钎尾气源被移做它用而未能及时恢复,使一台凿岩机出现同样故障,另一台凿岩机内部进入水和灰尘,造成凿岩机内部很多零件早期损坏。鉴于此,必须对TAMROCK钻机钎尾润滑系统安装1套自动保护装置,以在凿岩机失去钎尾油气润滑时能实现自动停机。分析钻机钎尾油气润滑和电气控制原理图,构思了3种解决方案。

二、解决方案

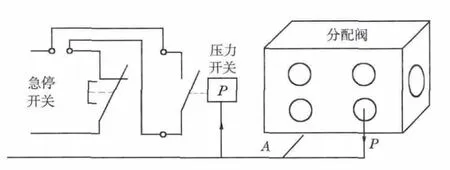

1.从分配阀处提取压力信号

在钎尾油加油器分配阀上提取压力信号(图2),将其引入压力开关,由此信号控制压力开关动作,从而产生一个逻辑判断,当气压小于一定值时,启动紧急停机开关,使钻机停止工作。由于钎尾气额定压力为0.45MPa(4.5bar),且各钻机单元钎尾油气的开启对此处影响不大,因此压力开关动作压力P0应设在0.35~0.4MPa(3.5~4bar)范围之间,可根据工地已有备件选用,既可监测有无气压,又可监测压力是否在额定值的许可范围之内。口上安装测压头,将压力信号引入压力开关(常开型),压力开关与钻机紧急停止开关(常闭型)串联。在此串入紧急停止开关而非常规起动开关的好处是在紧急停止开关动作后,TBM操作室能显示报警信息并需得到确认消除后才能重新启动钻机。

当P<P0时,压力开关断开,紧急停止开关断开,使钻机紧急停止或不能启动,TBM操作室显示报警信息;

当P>P0时,压力开关闭合,紧急停止开关复位,TBM操作室确认后消除故障信息,表示压力正常,钻机可以工作。

此方案的特点是能监测钻机钎尾油气润滑系统的原始压力,简便易行,只需一套装置就能对整个钻机系统的钎尾润滑进行监测和保护,但是对于支路上即分配阀以后的油气管路出现的气路故障(泄漏、堵塞)不能起到保护作用。

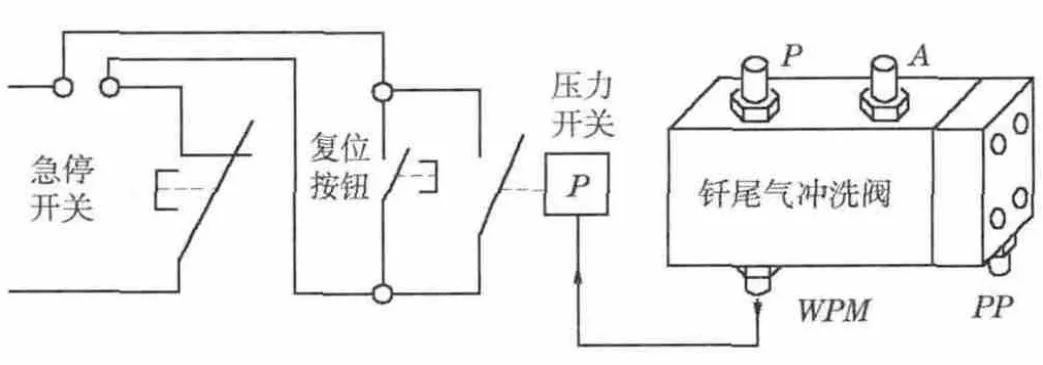

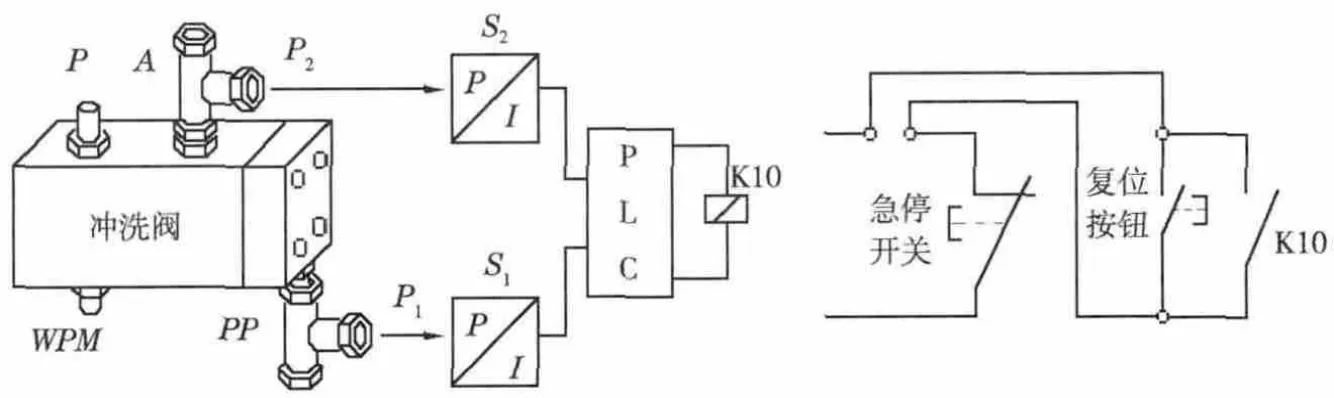

2.从冲洗阀处提取压力信号

在钎尾气冲洗阀测压头WPM(此测压点测量的是进气口P的压力)处提取压力信号,以此控制压力开关动作,通过紧急停止开关实现自动停机。冲洗阀位于操作台侧面,直接控制凿岩机钎尾润滑油气的开启,最能反映凿岩机钎尾润滑状况。

图2 方案1

图3 方案2

如图3,控制原理同方案1,但在图3中增加一个复位按钮,以备紧急停机之后,能重新启动钻机,使钻机复位并方便检查。因开启钎尾油气时,会产生一定的压力降,故其动作压力不能太高。经过试验,可将压力开关的临界值P0设为0.15~0.2MPa(1.5~2bar)。实际工作中,为防止钻机正常情况下压力开关误动,可选较小值。

此方案能较好的监测独立钻机的钎尾油气润滑状况,对凿岩机是否正常工作起到较好的监测保护作用,且装置简单易行。但每个钻机单元都需要配备一套,成本相对较高,且对冲洗阀出现的诸如阀芯卡死等故障不能实现自动保护。

3.将压力状态输入主PLC控制器

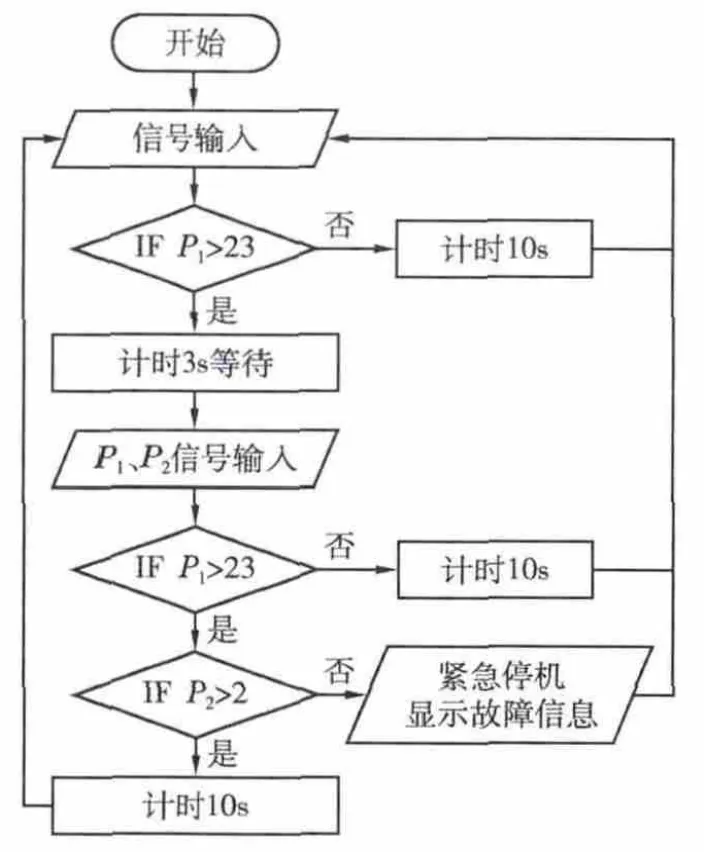

TBM本身相当于一个自动化工厂,有一套完整的PLC控制系统。因此如果在其主PLC控制器中加入控制模块,将钎尾润滑气压力状态通过压力传感器输入主PLC控制器,通过比较、判断,以监测当前钎尾润滑气工作状态是否正常,并以此决定是否终止钻机工作,并在TBM操作室显示故障信息,以提醒TBM司机及机械维修人员注意,有助于及时发现故障并能迅速处理,避免重大事故的发生,保证施工的顺利进行。具体设想如图4所示。

图4 方案3

在每个操作台的冲洗阀油气出口A上安装1个测压3通,引出压力信号P2,将其引入压力传感器S2;再从信号油路入口PP安装一测压3通,引出另压力信号P1,将其引入另一压力传感器S1。由于钎尾气的开启是通过信号油路PP来控制,因此正常情况下当冲洗阀有信号压力P1,额定压力为2.7MPa(27bar),设定值为2.3MPa(23bar)时,钎尾润滑油气开启,由于凿岩机有一定的排气量,故P2压力达不到0.45MPa(4.5bar),实际控制中将 P2值设定为 0.15~0.2MPa(1.5~2bar);当 PP 口信号压力消失时,钎尾润滑油气冲洗阀关闭,P2压力约为0。设计控制模块流程图如图5所示。

方案3比较复杂,所需的传感器较多,且涉及到PLC编程控制,需经TBM生产厂家WIRTH公司的同意许可方可实施,需要较长的准备时间,从短期来说,不宜在工地现场实施。但能直接监测进入凿岩机内部的钎尾气压是否正常,因此保护更全面,并能够显示故障信息,使之能得到及时处理,保证施工的顺利进行,具有一定的可行性。

三、方案比较

图5 控制模块流程图

以上3种方案,所用装置依次复杂,所花费的成本也渐高,但保护性依次更好,各有优缺点。根据工地实际情况,锚杆钻机现已处于稳定的工作时期,钎尾润滑系统运转正常,因此单个钻机钎尾润滑出现故障的可能性很小。相反,由于钎尾润滑油需每天检查、添加,就必须对其进行切断气源,卸压。为防止人为因素(如添加完钎尾润滑油之后,未及时打开气)而造成凿岩机损坏,且根据几次凿岩机发生的重大事故来看,人为因素造成的事故为其主要因素,因此采用第一种方案监测钎尾油气气源压力,能满足现场需要且简便易行。第二种方案亦较简单,能对独立钻机单元进行有效保护,但需对每个钻机单元配备一套保护装置,在条件允许的情况下可以优先考虑。第三种方案相对复杂,涉及到PLC控制及编程等技术问题,需经WIRTH公司同意方可实施,但其保护更加可靠,可待日后时机成熟时采用。

四、实际应用及效果

实施中采用第一种保护方案,在没有合适的压力开关的情况下,用一动作压力为0.4MPa(4bar)的压差开关,改装成一压力开关,组装成保护系统。投入使用后,在几个月的施工中,防止了几起潜在事故的发生,如空压机意外停机,钎尾气气阀关闭后未及时开启,没有发生因钎尾油气润滑系统故障而导致凿岩机损坏事故,证明此保护装置的实施成功而有效。