屏蔽泵石墨轴承失效原因分析

2013-08-25张健

张 健

作者通联:吉林石化公司有机合成厂丁苯橡胶车间 吉林吉林市龙潭区遵义东路7号 132021

E-mail:jh_zhangjian123@petrochina.com.cn

一、屏蔽泵的结构原理与特点

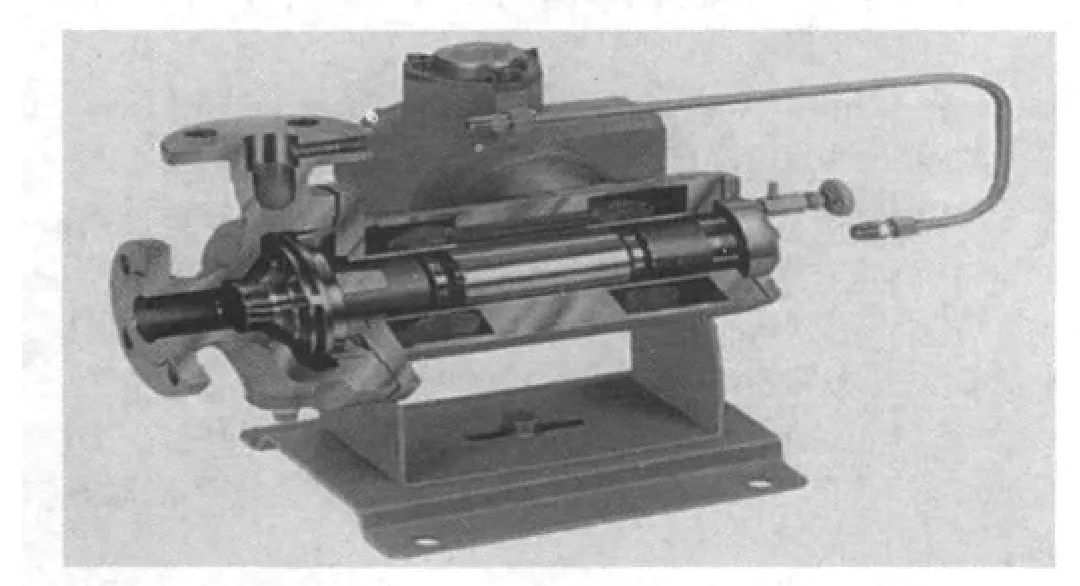

屏蔽泵的电机和泵构成一个整体,定子的内表面和转子的外表面有非导磁性的耐腐蚀金属薄板密封焊接,使定子绕组和转子铁芯与输送液体完全隔开,不会受到输送液的浸蚀。另外,叶轮与转子装在一根轴上,由电机前后2个轴承支撑。整个转子体浸没在输送液中,液部与外界没有贯通的转动零部件,因而是一种无泄漏结构(图1)。

图1 屏蔽泵结构示意图

1.屏蔽泵的优点

(1)输送液体不会泄漏,适合于输送对人体有害的、强腐蚀性的、易燃、易爆的、昂贵的、有放射性的液体。

(2)不会从外界吸入空气或其他东西,适合于真空系统的运行和一接触外界空气就变质的场合。不需要注入润滑液和密封液,既省去了注油的麻烦,也不会污染输送液。

(3)适合输送高温、高压、超低温、高熔点液体,这是有轴密封的泵难以输送的。

(4)电机与泵一体,采用积木式结构,非常紧凑,所以体积小、重量轻、占地面积小,在安装方面无须熟练技术。因无冷却电机风扇,所以运转声音很小。主要维护只是更换轴承,运行成本低。

2.屏蔽泵的缺点

(1)由于屏蔽泵采用滑动轴承,且用被输送的介质来润滑,故润滑性差的介质不宜采用屏蔽泵输送。一般适合屏蔽泵输送的介质的黏度为0.1~20mPa·s

(2)屏蔽泵的效率通常低于单端面机械密封离心泵,而与双端面机械密封离心泵大致相当。

(3)长时间在小流量情况下运转,屏蔽泵效率较低,会导致发热使液体蒸发而造成泵干转,从而损坏滑动轴承。

二、屏蔽泵使用中存在的问题

丁苯橡胶车间所用屏蔽泵,主要输送丁二烯。丁二烯为具有微弱芳香气味的无色气体,易液化。沸点-4.41℃,相对密度0.6211(20/4℃),凝固点-108.91℃,闪点<-6℃,折射率nD(-25℃)1.4292。临界温度152℃,临界压力4326.58kPa,临界密度0.245g/cm3。屏蔽泵2008~2012年共出现故障18次,更换石墨轴承24个、叶轮1件,转子轴2根,更换轴承监视器12个,其他部件损坏较少。

泵振动(振动值>6.5mm/s)增加后,后端轴承部位有异响,轴承监视器指针到红区。拆检机泵,发现后端石墨轴承磨损严重,摩擦面上有较深的沟痕,轴套和止推盘有不同程度的磨损。

(2)泵过载跳闸,轴承监测器指向红色报警。拆检发现前、后石墨轴承有不同程度的破碎。

(3)泵体振动剧烈,出口压力波动较大,入口管线有杂音,调整出口阀门开度后稍有缓和,工作状况介质温度稍高,出口压力不稳定。观察运行两天后,轴承监测器指向红区报警,拆检发现屏蔽泵前后石墨轴承有不同程度的破裂,止推盘有磨损,表面因过热变蓝。

(4)2010年7月丁二烯输送泵P-102A切换后发现泵体温度36℃,远远高出物料温度19℃,拆检发现转动零部件均正常,处理平衡管时发现管内存有丁二烯聚合物,反向平衡管基本堵塞。疏通后试泵,运行正常。

(5)操作失误,操作条件不符合屏蔽泵的运行条件,造成屏蔽泵轴承失效。一次丁苯橡胶车间停车检修后开车时,丁二烯混合输送泵P-101A发生气蚀现象。开车时,P-101A泵出口压力0.45MPa,没有流量,泵头以及管线有杂音,明显气蚀现象。停泵进行排气操作,点车启泵,但还是发生气蚀现象。检查丁二烯储存罐液位及压力,400m3球罐液位为21%,压力0.19MPa,判断为球罐液位和压力低,造成丁二烯物料汽化。进行倒料操作,使球罐液位升高,当液位为35%,压力0.28MPa时启泵,出口压力为0.8MPa,流量达到12.9m3/h,满足生产需要。屏蔽泵气蚀原因是泵入口压力低,造成丁二烯没有进泵时就气化了。

另一次P-101A泵振动大,轴承监视器指针到红区,对该泵拆检,发现石墨轴承损坏,同时在屏蔽泵尾部轴承与轴承监视器间发现长20mm螺栓一个,螺栓已经磨圆,判断轴承损坏是因泵掉入螺栓,显然是检修期间丁二烯储罐没有清理干净,造成泵吸入杂物,使屏蔽泵轴承损坏。

从泵的失效形式可以看出,屏蔽泵故障主要是石墨轴承的损坏,转子轴和叶轮的损坏也大多是因为石墨轴承的损坏引起的,而石墨轴承损坏的主要形式为磨损和破裂。

三、石墨轴承失效原因分析

1.磨损损坏

磨损破坏的轴承有12个,引起磨损破坏的主要原因是磨料磨损和腐蚀磨损。通过对工艺流程检查分析,磨料来自工作介质,主要由两部分组成,一是丁二烯储存罐的材料为16MnR,介质已经运行30年,腐蚀老化严重,产生大量铁锈,并随工作介质进入机泵。二是由于回收丁二烯中带有碱颗粒以及部分TBC阻聚剂颗粒,这些小颗粒随丁二烯进入泵体以及石墨轴承引起摩擦面表面擦伤,严重者出现条痕和沟槽,产生的新磨屑残留在摩擦面上,形成新磨料,使磨损情况加剧,最后导致石墨轴承的摩擦面磨损失效。

另外,由于丁二烯中带有部分碱,可以溶解和腐蚀石墨中浸渍的树脂。浸渍树脂从石墨中解析出来,影响了石墨轴承摩擦表面的致密度,轴承耐磨性降低。针对丁二烯物料中含有碱以及TBC阻聚剂的问题,应该考虑浸润巴氏合金的石墨轴承,以提高耐腐蚀性和耐磨性。

2.破裂损坏

破碎损坏的轴承有4个,这种损坏主要是轴承受热后再急剧降温所致。屏蔽泵的冷却和润滑是用泵出口的介质,压力为0.8MPa,通过循环液管从前石墨轴承的尾部进入前端石墨轴承座腔,再从前端轴承的内表面螺旋线槽进入轴承润滑面,形成润滑流动液膜,并带走轴承产生的热量。从前端轴承推力端面的螺旋槽流出后,再顺着定子和转子之间微小的间隙到达后端轴承,从后端轴承推力端面的螺旋槽进入后轴承内表面的螺旋槽,最后从后部的循环液出口返回叶轮吸入口,形成泵的整个润滑冷却循环。

在运行中如果丁二烯液位及储罐内压力低,会导致泵入口压力低,工作介质丁二烯就在泵的吸入口负压区汽化,形成气液混合物,使泵内部呈半抽空或者抽空状态,使得石墨轴承得不到很好的润滑和冷却,一方面轴承与轴套、轴承与止推垫片之间的流动液膜遭到破坏。另一方面,轴承产生的热量带不走,石墨轴承的温度快速升高,使得石墨轴承的韧性大大降低,并且泵气蚀后,运转噪声和振动增大并产生水击现象,引起石墨轴承载荷周期性变化。石墨轴承在边界摩擦和周期性冲击载荷两方面的作用下,转子轴随之前后窜动,最终导致石墨轴承表面破坏。

3.炸裂损坏

这种损坏的轴承有4个,损坏原因多是因泵抽空或回液管堵塞时,由于丁二烯比较容易自聚,产生的自聚物堵塞泵入口过滤器以及泵反冲洗管线,机泵不能通过物料的自身循环冷却转子轴和石墨轴承等转动件,使摩擦表面在无润滑、无冷却的干摩擦状况下运行,导致轴承摩擦表面温度急剧升高、膨胀变形,一旦遇到恢复较冷的循环液体时,高温表面受到冷却,快速收缩,导致石墨轴承内外收缩速度不同,引起石墨轴承表面开裂,形成如同炸裂的径向裂纹,此时的表面极易脱落。造成泵抽空,一是因管线堵塞,泵入口过滤器堵塞或气阻,二是人为误操作所致。

四、改进措施

(1)为防止颗粒杂质进入机泵,将泵入口管道过滤器的滤网改为100目的过滤网,并对过滤器每个月清洗、检查一次。

(2)每三个月对屏蔽泵的循环冷却管进行检查、拆检、清洗一次,保证对轴承的润滑冷却及电机的冷却,每季度对泵体电机循环水系统拆清一次,处理堵塞部位,保证有足够的冷量对泵体冷却。

(3)制定严格的丁二烯屏蔽泵操作规程,加强巡检,强化操作培训,加大考核力度。严格按照机泵的操作规程操作。启动前要详细检查屏蔽泵出入口状态,排净泵腔内的气体,使泵内充满液体。运行中严格控制丁二烯储罐内液位,应>35%,防止工作介质中的丁二烯汽化。严禁机泵抽空,杜绝在任何情况下机泵的空运转。

五、结论

通过对丁二烯屏蔽泵使用过程中遇到的一些问题,如泵过热、异常振动、气蚀等进行分析,在使用及维护中采取相应措施,如定期清洗泵入口过滤器、疏通反向循环管、疏通泵体冷却水管线、加强巡检、加强检修质量管理等,问题基本得到解决,现在丁二烯屏蔽泵运行周期为1.8年。