SJFZ型液压升降翻转机改造

2013-08-24哈尔滨双通铸锻有限责任公司黑龙江150056王广亮

哈尔滨双通铸锻有限责任公司 (黑龙江 150056)王广亮

1.改造背景

SJFZ型液压升降翻转机投产后,某公司检修分厂在使用过程中发现如下问题:

(1)提升系统 导轨、导轮磨损严重,轮缘导轮的调整量已不能满足要求,导致提升液压缸与水平面不垂直。如图1所示,可以明显地看出提升架向内侧倾斜。

(2)翻转系统 原减速机箱体强度不够,不能有效地支撑单作用液压缸和回转臂,导致减速机箱体变形、箱盖紧固螺栓剪切。这就埋下了一个非常大的安全隐患,即一旦在运转过程中发生就将给操作者带来生命危险。目前,尽管使用单位把箱盖与箱体焊接后勉强维持生产,但此办法不是长久之计,如图2所示。

图1 提升架向内倾斜示意图

(3)液压系统。导轨、导轮磨损后,使提升架向内倾斜,所以当翻转液压缸工作时,翻转液压缸进油口的单向顺序阀与回转臂发生干涉,如图3所示。

(4)夹紧系统 当压力继电器达到5MPa液压马达停止工作时,出现个别夹爪实际没有夹紧的情况,影响正常使用。此输送油管通过回转轴到夹紧系统,在减速箱的后端盖形成压力,使后端盖易于损坏。

图2 变速箱强度弱示意图

图3 单向顺序阀干涉示意图

2.改造方案

在与用户沟通后,根据用户的要求,本着以人为本、操作方便、提高效率、降低故障率及易于维护的目的,针对上述四点问题进行重点改造:

(1)提升系统改造 首先进行导轨改造。导轨由原来的焊接结构改成可拆卸式结构。在保证整体强度的情况下,由于龙门架箱型结构的内侧板厚度过薄,无法加装此结构。故需要把龙门架箱型结构的内导轨安装板割除,重新焊接50mm厚的内侧板,焊接后经过回火去除应力处理后,机械加工此平面,以保证与原尺寸一致后并在此平面上加工出深度为15mm的导轨安装槽(定位用),以提高稳定性。用M20的高强度螺栓紧固导轨,并且在导轨的上下两端加装定位销。导轨结果如图4所示。

对导轮改造时,首先取消原有的带轮缘的导轮结构变为平导轮(见图5),同时加宽此部分的导轨宽度来平衡转矩产生的作用力,此种方法可有效地减少导轨的磨损,维修也方便。同时,单侧加装四个导向轮(见图6)直接支撑在导轨侧面上。

图4

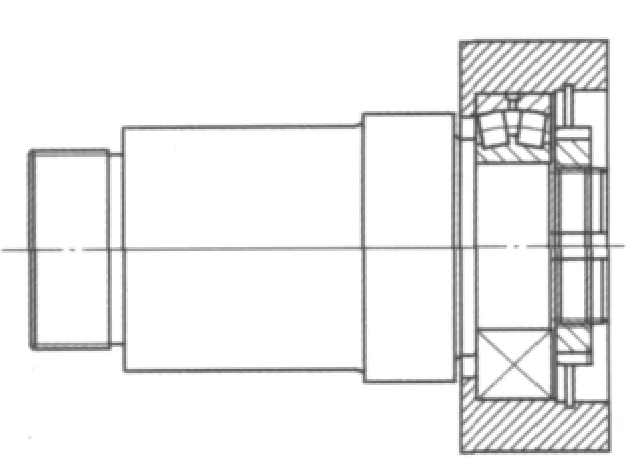

图5 平导轮结构图

图6 导向轮结构图

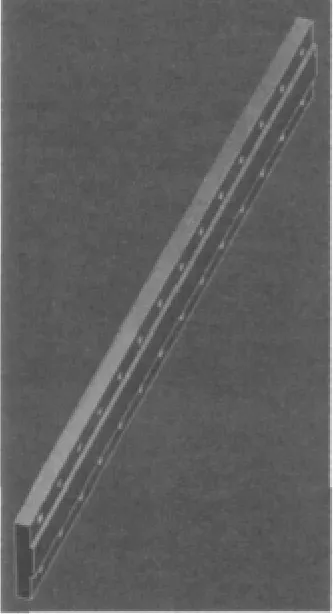

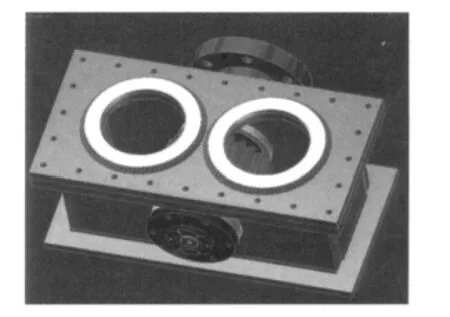

(2)翻转系统改造 对减速箱的改造,是在原有结构的基础上重新设计制作减速箱,增加箱壁厚度;减速箱盖厚度增加到30mm,联接螺栓由原来的M16变为高强度螺栓M20,并且数量由原来的10颗增加到24颗;对减速箱盖进行了有限元分析,验证设计的可靠性和可操作性。减速箱盖受力后通过减速箱体外壁传导到提升架,使减速箱盖、减速箱、提升架等均承载回转时产生的转矩。图7所示为减速箱总成三维图。

图7 减速箱总成三维图

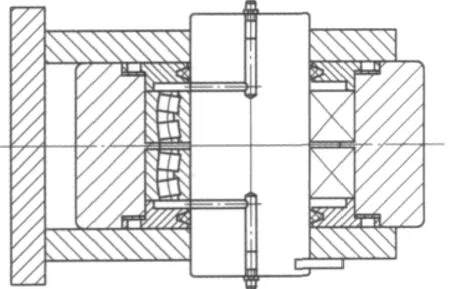

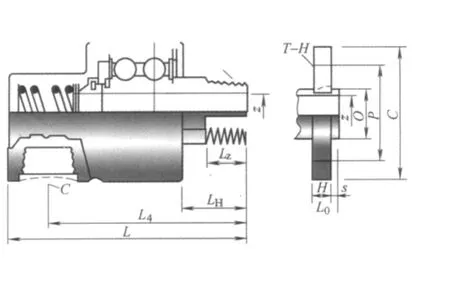

(3)液压系统改造 将原有提升液压缸进行改造,在安装时将其向外侧旋转90°,油管重新安装连接,解决单向顺序阀位置干涉问题,并对夹紧系统的输送油路改造(通过减速箱一段的油路)成回转接头接在回转轴上,直接通过回转轴的长孔通过液压油。此回转接头具有体积小、重量轻、摩擦转矩小等特点;耐压21MPa,回转速度最高100r/min,最高油温120℃。回转接头结构如图8所示。

图8 回转接头结构

(4)夹紧系统改造 将液压马达、丝杠、丝母更换新品,若是夹爪磨损严重,也需要更换新品后再进行调试,使其达到同步的效果。

3.结语

实践证明,改造后的液压升降翻转机经过一段时间的使用发现,完全消除了四大缺点,为客户缩短改造周期的同时又降低了改造费用。后续又把余下的三台设备也进行了改造,效果显著。