双刃刀片用六轴多工位集成专用磨床

2013-08-24重庆派斯克刀具制造股份有限公司401336

重庆派斯克刀具制造股份有限公司 (401336)蔡 进

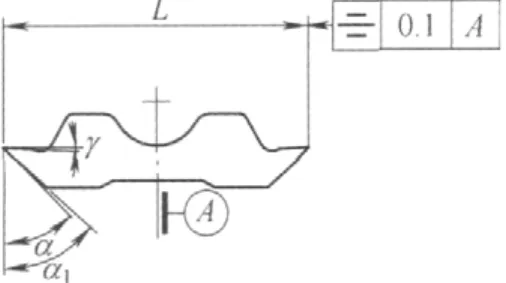

双刃刀片是机械电刨机的组件,刀片侧视外形如图1所示。该刀片是异型薄长件,使用时以圆弧凹槽定位。现有木工双刃刀片刃磨,仅限于单工艺加工或采用专用仿形工具磨床实现单工序刃磨,只能对木工刀具单个表面进行离散加工。在多工艺系统的集成方面,国内的加工技术和工艺水平尚不成熟,还没有将多工艺过程集成为单工艺连续生产的专用系统及装备。

双刃刀片的毛坯由硬质合金或高速钢经过模压成形,毛坯到成品需要进行以下的磨削加工:磨削两处前刀面,形成两个前角γ;磨削两处后刀面,形成两个第二后角α1;磨削两处刃带,形成两个第一后角α。磨削还必须保证宽度尺寸L和对称度要求,被磨削面的表面粗糙度值Ra≤0.2μm。

图1 双刃刀片

此前,双刃刀片的加工主要采用逐个工序磨削。六道磨削工序需要进行六次装夹定位、人工操作误差及装夹误差等,直接导致工件的加工精度不高,且在每道工序加工后,需要对几何尺寸进行检测可能擦伤或者破坏刀具刃口,导致刀具质量下降。下道工序的重新定位装夹使精度难以保证,产品表面粗糙度也难以达到要求。而且传统方法生产过程中,搬运时间与检测时间占总加工时间的30%~40%。这种劳动密集型的生产方式,自动化程度比较低,对工人的操作能力与劳动量的要求很高;同时传统加工工艺一般针对单一型号、较难满足市场对双刃刀片长度的特殊要求,不利于提高产品对市场的适应性。

1.存在的问题

传统磨削方式存在以下问题:加工精度低、加工效率低、劳动强度大,无法对长度在1.5m以上的大尺寸双刃刀片进行高精度磨削加工。

显然,科技含量、加工精度及生产效率需进一步地提高。为了提高产品的科技含量、加工精度及生产效率,降低劳动强度及生产成本,迫切需探索一种能够实现一次装夹、多工序集中、连续生产等功能的新工艺、新方法,以满足市场及行业发展的需求,适应快节奏的竞争市场。

2.设计要求

能够实现多工位集成、用连续加工方法代替离散工艺,一次装夹连续加工“材料进去,产品出来”,效率高、精度高,能够降低劳动强度的高速专用磨床。

3.技术方案

(1)针对目前双刃刀片磨削加工过程中存在的工序分散、加工精度低、效率低、材料利用率低等问题,结合新的磨削技术及磨削装备的发展,如新的磨料磨具的出现、砂轮制造技术发展、高速磨削技术及其控制技术的应用、运动部件的驱动技术、支撑技术等,开发出一种六轴多面多工位、多工序集中、连续同步磨削系统及多磨头连续生产等功能的加工工艺及磨削方法。该装备主要包括多个磨头、伺服机构、控制机构、送料机构及定位机构等,是机、电一体技术及控制技术的高精度、高技术集成装备系统。

装备系统技术原理主要是利用6个由伺服电动机控制的可无级调速的高速磨头,来实现双刃刀片6个被加工面的同步磨削加工,实现了多工序磨削工艺技术的集成。磨头的横向进给由伺服电动机进行调节控制,保证了双刃刀片的宽度尺寸和对称度要求;送料机构由三组相同线速度的滚轮带动,通过可无级调速的伺服电动机控制滚轮转动,利用滚轮凸筋和双刃刨刀凹槽间的滚动摩擦,来实现双刃刀片的纵向连续送料,以保证双刃刀片的连续磨削加工。同时,在双刃刀片的垂直位置,加上沿纵向平行的三个高精度定位板,依靠每个高精度定位板下表面的凸筋与双刃刀片凹槽配合,限制双刃刀片的两个自由度;同时校正双刃刀片在磨削过程中由于磨削力而引起的弯曲挠度,通过调节施加在高精度定位板上的压紧力,配合与双刃刀片下表面接触的支撑板,可实现双刃刀片的精确定位与夹紧,从而满足双刃刀片的几何尺寸与加工精度要求。

由于高速磨削砂轮转速极高,刀片又是异形薄片,故对机床功能、振动、平衡、安全防护和磨削液注入等工艺措施提出了较高要求。

(2)高速、高精度主轴单元技术 本磨床的高速、高精度主轴单元主要包括:驱动源、主轴、轴承等几个部分,它影响着加工系统的精度、稳定性及可靠性,其动力学性能及稳定性对高速、高效、精密磨削起着关键的作用。提高砂轮线速度主要是提高砂轮主轴的转速。因而,适应于高精度、高速磨床的主轴单元是本项目的关键部件。而对于高速高精度主轴单元应是刚性好、回转精度高、运转时温升小、稳定性好、可靠性好、功耗低及寿命长等。要满足这些要求,主轴的制造及动平衡,主轴的支撑 (轴承),主轴单元的润滑和冷却,系统的刚性等是很重要的。

(3)精密、高速进给单元技术 本磨床进给单元包括伺服驱动部件、滚动单元、位置监测单元等。进给单元是使砂轮保持正常工作的必要条件,也是评价高速、高效磨床性能的重要指标之一,因此,要求进给单元运转灵活,分辨率高,定位精度高,没有爬行,有较大的移动范围(既要适合空行程时的快进给,又要适应加工时的小进给或者微进给),既要有较大的加速度,又要有足够大的推力,刚性高,动态响应快,定位精度好。目前,数控机床的进给系统普遍采用旋转电动机(交直流伺服电动机)与滚动丝杠组合的轴向进给方案。本精密、高速磨床包含以下几点关键技术原理:①高速、精密交流伺服系统及电动机原理。②高速、精密滚珠丝杠副原理。③高精度导轨、新型滚动直线导轨原理。

设计时采用高速主轴,加大电动机功率,保证主轴在高速状态下有足够的转矩用于磨削。

(4)机床支承技术及辅助单元技术 机床支承技术主要是指机床的支承构件的设计及制造。辅助单元技术包括工件自动装夹、机床安全装置、切屑处理及工件清洁等。

磨床支承构件是机座、送料机构及主轴支架等部件。要求它们有良好的静刚度、动刚度及热刚度。对于一些精密、超高速磨床,机座常见的采用技术方式有:聚合物混凝土(人造花岗岩)来制造床身和立柱;铸铁整体铸造;将阻尼材料填充其内腔的钢板焊接件等。本磨床采用的机床支承和辅助单元技术主要为:铸铁整体铸造和自动装夹。为防止产生磨削振纹,设计高速磨床时特别增强了磨削加工系统的刚度。

考虑刀片是异形薄长件,刚性差、散热差、磨削时容易产生翘曲现象,设计用滚轮送料,磨削定位基准与刀片工作定位基准一致,并用一种特别的弹性夹紧装置。刀片磨削余量小,在保证加工精度前提下,采用较大的工件纵向进给量。

为了使磨床在不同转速时,都处于最佳运行状态,降低高速时由于砂轮不平衡引起的振动,使用动平衡仪监控砂轮动平衡。

在安全防护方面,采取加厚砂轮防护罩,减小防护罩开口角度和磨床工作区域全部用防护罩罩住的措施,确保操作人员的安全。

(5)高效冷却润滑过滤技术 磨削过程中,冷却润滑系统要完成冷却、润滑、将磨削热从工件表面带走、冲刷掉磨削时留在工件和砂轮表面上的切屑的任务。磨削属于高精度的切削技术,主轴良好的润滑与工件磨削时的良好的冷却对加工质量影响很大,另外磨削时脱落的砂轮磨粒将直接进入磨削液中,在磨削液的循环中,再次进入加工过程,对工件表面产生二次影响。同时,磨削液对环境污染也有负面影响。本磨床的润滑和冷却系统主要包含以下技术原理:①高速主轴及其支承部件的润滑技术。②高速磨削下的磨削液的循环利用技术。③磨削液的精密过滤与清洁技术。

为降低磨削热分布不均造成工件热变形影响工件精度,液压池与床身分离,减少磨床的热变形;选用传热系数较大的冷却润滑液,提高冷却率,降低磨削区域的温度;磨削液流量充足,并有一定的压力,保证磨削液冲入磨削区域并能有效冲走磨屑和冲洗掉砂轮碎裂脱落的磨粒;采用过滤性好的专门过滤设备清洁磨削液,从而有效减小被加工表面粗糙度值。

为防止高速磨削时砂轮圆周表面强气流造成的磨削液飞溅和雾状使磨削液不易进入磨削区以及对环境的影响,采用专门设计的磨削液喷嘴,较好地解决了这一问题。

对磨削液从冷却、润滑、清洗、防锈、防腐性、稳定性、耐压性、环保性做了综合考虑。

(6)砂轮选择 选用砂轮时,考虑砂轮基体必须满足砂轮线速度在60~120m/s高速磨削时强度和刚度要求,连接处应力较低,具有通用性;磨粒要求突出高度大,锋利、容屑好;砂轮磨料适应工件材料,从而减小磨削力和磨削热。

4.解决的关键技术问题

(1)多工位同步刃磨、连续送料加工 应用机械设计基础和机械原理的理论与方法,根据双刃刀片的结构特征,合理设计定位压紧单元,以确保双刃刨刀的精确定位。利用机械设计手册的机床设计方法,以实现双刃刀片多工位同步连续加工的设计要求,且保证定位压紧单元与砂轮之间不产生干涉。

(2)系统空间结构设计 利用机床设计手册,结合机械原理及机构设计方法,对六轴多位刀具复合刃磨系统的各单元进行合理设计及布局,其中包括:可无级调速的磨头设计、精密、高速进给单元设计、伺服驱动单元的设计、机床支承单元及辅助单元的设计等。再将各个单元合理集成,以实现双刃刀片的多工位同步连续加工。

5.创新点

(1)实现多工位复合刃磨、多工艺集成 将双刃刀片加工的六道离散工序集成为一道工序,将多台加工机床和工艺特点集成到一个复合刃磨系统,以实现双刃刀片的6个表面复合刃磨,可大幅度提高加工效率及加工精度,并降低生产成本。

(2)多磨头同步连续加工技术 在多磨头对双刃刀片进行同步加工前提下,设计了专用定位压紧单元、送料单元及其伺服机构,以实现双刃刀片的连续生产,经一次性装夹定位到产品成形,以确保产品的加工质量与几何精度,可大幅度提高加工效率,同时可降低工人劳动强度,改善工作环境。

(3)产品的适应性强、装备的拓展性高 多工位刀具刃磨集成系统为木工刀具生产的专用设备,但可通过调整高速磨头的位置、定位压紧单位的结构等,使加工不同材质、不同异形端面及不同长度的刀具成为可能,为企业的可持续发展及装备技术的提高,提供了技术保障和坚实的装备基础。

6.磨削实施

(1)双刃刀片用六轴多工位集成专用磨床设计示意如图2所示。

图2 六轴多工位集成专用磨床

(2)磨削过程 双刃刀片毛坯由第一滚轮组驱动电动机19驱动的第一滚轮组9夹紧并连续不断地送入,滚轮上设置的凸筋14与刀片圆弧凹槽相配合,提高足够大的摩擦力和足够高的定位精度,使双刃刀片毛坯沿刀片支撑台1向前滑动;首先经过上磨头组10,上磨头组变频调速电动机7和上磨头组进给伺服电动机8驱动上磨头组10磨削出刀片的两个前刀面;然后,刀片再继续向前滑动经过第二后角磨头组11,刀片被刀片支撑台1、第一定位板6以及凸筋14精确定位,第二后角磨头组变频调速电动机12和第二后角磨头组进给伺服电动机18驱动第二后角磨头组11磨削出刀片的两个第二后角;之后刀片会经过由第二滚轮组驱动电动机17带动的第二滚轮组5,补偿刀片的动能损失,提高刀片沿刀片支撑台1的滑动能力;之后,刀片再经过第一后角磨头组13,刀片被刀片支撑台1、第二定位板4以及凸筋14精确定位,第一后角磨头组变频调速电动机3和第一后角磨头组进给伺服电动机16带动第一后角磨头组13加工出刀片的两个第一后角;最后刀片经过由第三滚轮组驱动电动机15带动的第三滚轮组2,增大滑动力后从双刃刀片用六轴多工位集成专用磨床中滑出,完成全部的磨削加工。

(3)多用性 由双刃刀片用六轴多工位集成专用磨床的结构可知,其同样适用于单刃刀片的加工。

7.结语

双刃刀片用六轴多工位集成专用磨床采用了多工位集中方式,两处前刀面、两处第二后角、两处第一后角,一次装夹连续加工成型,避免了传统方法六处磨削,分六个工序逐个完成的缺陷;避免了多次装夹的误差;避免了多次测量和装夹对刃口的损伤;该磨床采用高速磨削,磨削面表面粗糙度值Ra达到0.2μm。实现了高精度、高效率、大大降低劳动强度,达到“材料进去,产品出来”的设计要求。实现了对长度在1.5m以上的大尺寸双刃刀片的高精度磨削,取得了良好的效果和效益。双刃刀片用六轴多工位集成专用磨床具有国内领先和世界先进水平,同时具有新颖性、独创性和实用性,2012年获得国家发明专利。