斜孔零件钻床夹具设计

2013-08-23南阳市红阳锻造有限公司河南473000

南阳市红阳锻造有限公司 (河南 473000) 王 玲

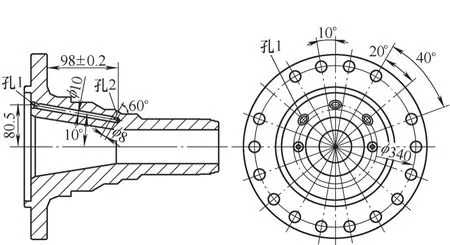

我公司主导产品为工程机械轮边支承轴,属于工程车辆上的重要零部件。随着工程车辆零部件的国产化,某公司的湿式桥也由过去依靠进口改为国产化,并交由我公司进行试制并生产。图1为湿式桥轮边支承轴示意图。由于此产品为轴类多孔零件,孔多为斜孔,起初用五轴联动加工中心生产,但效率低,不能满足生产需要,在钻床和铣床上依靠划线来加工则不能保证尺寸精度和位置精度要求,且有些斜孔无法生产,因此根据工艺需要进行夹具设计以保证产品质量和生产。

1.产品结构特点分析

通过产品图样及有关技术要求可知,产品为轴类多孔零件,材料为40Cr,总长为400mm,最大直径为390mm,产品零件上有多达30余个孔及键槽,且孔与孔、孔与键槽之间都有位置度要求,有些孔与孔之间因为设计的需要要求相通。若钻孔位置不准、偏移量较大,则会造成与之相交的孔位置偏移,不能准确相通而影响使用,甚至造成报废。通过技术分析设计了在立式钻床上钻孔夹具。法兰盘上的阶梯螺纹孔与法兰面上φ12mm斜孔(见图1中的孔1,该斜孔中心线与支承轴的中心线夹角为10°,孔的起始为φ16mm的斜孔,其后为φ10mm的斜孔,孔的总长为200mm)及φ8mm斜孔(见图1中的孔2,与产品轴线成60°)要求相通,下面只将钻孔1、孔2的夹具阐述一下,其余孔及键槽的夹具与钻孔2的夹具总的方案相似,这里就不再介绍。

图1

2.工艺分析与夹具设计

经对产品图的分析,零件法兰盘的侧面上分布有16个φ23+0.084+0mm的孔(见图1),表面粗糙度值要求为Ra=1.6μm,与所加工的孔1、孔2都有位置关系。孔1和孔2在产品上分布数量为3个,之间夹角为50°。基于上述分析,用已加工好的φ23mm的孔定位,在立式钻床上依次完成孔的加工,在钻床上要进行孔的钻削,就要使所要钻孔的位置处于工件的最高点。在钻这些孔的两侧孔时其相对180°位置处均有φ23mm孔作为定位,钻中间孔时其相对180°位置上没有φ23mm孔,有与φ23mm孔的相对位置成10°夹角的φ23mm孔,因此,将夹具定位块中的定位孔设计成两个,且成10°夹角(与产品法兰孔一致),以保证产品加工时定位的需要。

(1)钻孔1的夹具 该夹具组成如图2所示。由于孔1与产品轴线夹角为10°,因此,将此夹具的底座的上平面设计为10°(孔与产品轴线夹角一致),与钻模焊接而成。

图2

夹具在使用时先用T形螺栓固定在钻床的工作台上,工件外圆与钻模内孔相配合,在钻孔1侧孔时找准工件的位置,然后将定位销穿过钻模板孔、法兰孔φ23mm及定位孔1,此时工件已定位,然后上压板用螺母压紧工件,即可钻削两侧孔,加工完毕后,松开螺母,抽出定位销,转动工件到正确位置后,将定位销穿过钻模板孔,法兰孔φ23mm及定位孔2定位、夹紧后继续钻削,即可完成这三个孔的加工,孔的位置由钻模板保证。

另外需说明一下,由于此孔的直径为10mm,孔深近170mm,属深孔加工,因此我们在使用该夹具钻孔时用φ10mm钻头只钻削50~60mm深,在另一相同夹具上(不用钻模)换加长钻头完成深度的钻削。

(2)钻孔2的夹具 该夹具组成如图3所示,夹具在使用时先用T形螺栓固定在立式钻床上,将工件放在V形块上,工件的法兰端面靠紧定位块2端面,转动工件位置,与图2夹具相同根据钻孔位置的不同,将定位销插入定位块2及工件的φ23mm孔中,使工件定位,用压板及螺母将工件压紧,工件位置固定好后,再将定位块4和钻模板(两个零件根据要求焊接而成)放置到V形块3上,使钻模板的端面与工件的法兰端面靠紧,用压板6(侧面开口压板)及螺母将定位块4和钻模板固定在V形块3上,这样即可钻削两侧孔,侧孔加工完毕后,松开螺母,抽出定位销,转动工件至正确位置,将定位销插入定位块4及工件的φ23mm孔中,即可进行其余孔的加工,孔的位置由钻模板来保证。

图3