非标准螺距左右旋卷筒的车削加工

2013-08-23山东理工大学淄博255049王治华

山东理工大学 (淄博 255049) 王治华

山东冶金机械厂 (淄博 255064) 苑力力

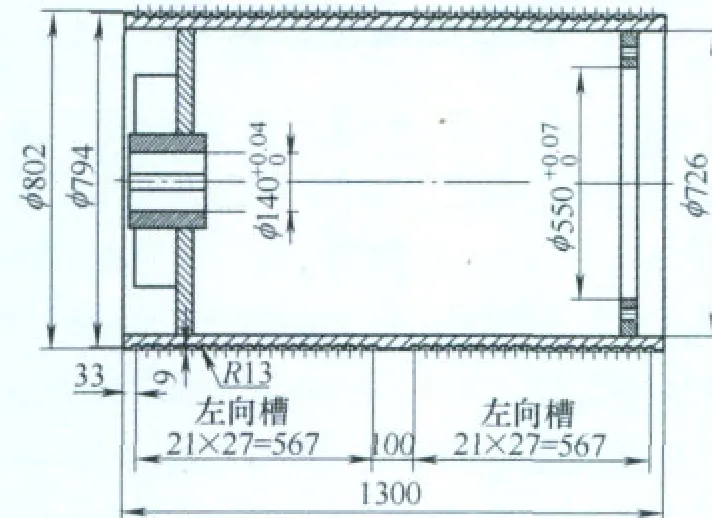

我厂承揽的炼钢辅助设备氧枪升降装置中,有一大型卷筒,直径794mm,长度1300mm,两端外圆各车制左旋和右旋的圆弧形绳槽(见图1)。因该工件使用时需频繁稳定旋转,故加工需要严格保证内孔和外圆的同轴度以及两端绳槽的旋入点和旋出点在同一基面上,加工困难较大。以前该类零件加工时采取钳工划线、镗床加工总长及内孔、装入心轴再由车床加工外圆绳槽的加工工艺。虽然可以保证精度,但需要多次周转并车制心轴,费时费力,成本高、效率低。我厂技术人员经过认真研究思考,采取借助C630单动卡盘、制作辅助工装、巧改挂轮等措施,仅利用CW61125车床就完成了零件内孔外圆部分的加工。

图1 卷筒

1.巧妙利用C630单动卡盘加工外圆

由于零件直径和长度尺寸都比较大,车削时振动较大,影响加工面表面粗糙度。粗车外圆时需要采取一夹一顶的装夹方法,而零件毛坯两端都有孔,要顶住尾端需车制盘状堵头,但该类零件生产量不大而且尺寸经常变化,专门车堵头会造成不必要的浪费,而且效率低。利用C630单动卡盘进行加工,不必专门车堵头,不同内径都可以使用,节约了时间并降低成本。具体步骤如下:

(1)首先测量C630单动卡盘内孔尺寸,配车堵头,止口直径比卡盘内孔小0.05mm,端部打好60°中心孔。

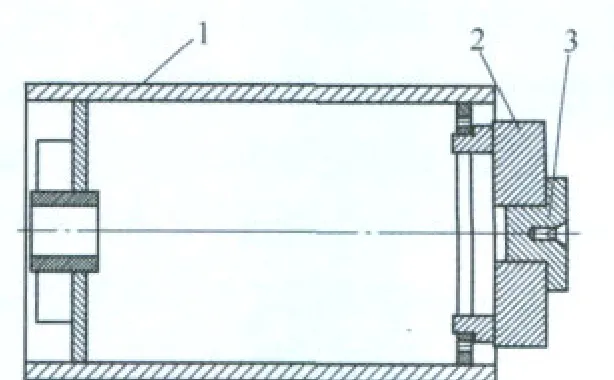

(2)测量工件右端内孔直径,将C630卡盘卡爪直径调整至小于内孔5mm,把卡盘装入毛坯内孔后,用扳手逐一调整、夹紧,如图2所示。

图2 利用卡盘装夹卷筒毛坯

(3)调整CW61125机床卡盘四爪,使直径小于工件左端内孔5mm,吊起装好堵头的工件装夹,尾座顶尖顶住堵头的60°中心孔。自床头至床尾依次找正工件毛坯,然后夹紧。

(4)粗车外圆留3mm余量,测量工件圆度是否符合技术要求。因为零件使用时需以较快的速度旋转,因此,加工的每一步对圆度都有要求。作为车削内孔的找正基准面,对粗车好的外圆进行圆度测量,对后续的加工和零件的性能都有比较重要的意义。

(5)上中心架,卸下C630单动卡盘,依次车好零件内孔各部尺寸。

(6)卸下零件及中心架,二次上C630单动卡盘,两端调正、夹紧,夹紧时力度要适当,避免工件变形,准备精车外圆。

2.非标螺距挂轮的制作

该卷筒绳槽螺距为27mm,CW61125车床走刀箱的铭牌上没有该尺寸螺距的挡位,属于非标准螺距,这就需要设计制作挂轮实现螺距为27mm的绳槽车削。按照常规方法,根据公式(z1/z2)(z3/z4)=i原(P/P1) (其中z1、z2、z3、z4为挂轮齿数,P为工件螺纹螺距,P1为铭牌上任意选取的螺距),需要配置4个新挂轮,非常繁琐,制作成本也高。

经过观察发现,使用的CW61125机床挂轮主动轮模数m=2.5mm,齿数z=52。走刀箱铭牌上标识的标准螺距中有18挡位,如果选用该挡位那么现在传动比i=(27/18)i原=1.5i原,由于挂轮中心距可以在约80mm范围内调整,因此可以只更换一个主动轮,通过调整中心距实现传动比要求。这样,只需将主动轮52个齿,更换为齿数z=1.5×52=78的即可实现新的传动比,进而实现P=27mm的螺距尺寸。这样通过制作一件m=2.5mm,z=78的新挂轮,把走刀箱手柄打到P=18mm位置,即可车出P=27mm的绳槽。

3.左右旋绳槽的车削

(1)精车外圆。将装好工装的卷筒再次吊装、装夹,严格找正后精车外圆。精车外圆时使用右偏刀,选用YT15刀头,前角采用10°~15°,切削速度vc= 795π×35/1000=87.4m/min;进给量f=0.4mm/r;背吃刀量ap=0.5mm,精车外圆至φ794mm 。

(2)车绳槽的准备工作。将走刀箱手柄打到铭牌标识的螺距P=18mm的位置,经过更换挂轮此位置即是车削螺距P=27mm的位置。准备车削左右旋绳槽。此处要特别注意,根据使用需要,卷筒旋转时,两侧钢丝绳同时开始缠绕,保证相关件平衡升降,这就要求两侧绳槽的旋入和旋出点在同一基准面上。因此,在车绳槽之前,取一划针,压在刀架上,主轴不动,从卷筒轴向一端到另一端划一直线,作为车制螺旋线的起始和结束基准。

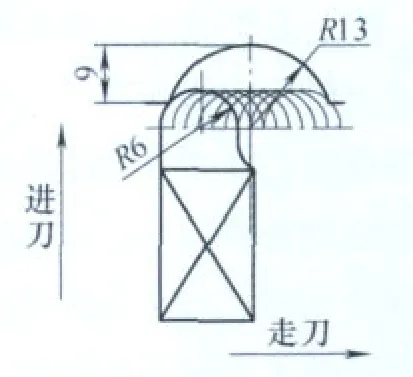

(3)左右旋绳槽的车削。由于工件本身直径和长度较大,车削绳槽时容易因振动产生“打突”,此处采取分层切削法。“分层法”车削圆弧槽实际上是直进法和左右切削法的综合应用,即不是一次性就把圆弧槽切削出来,而是把槽分成若干层(每层大概1~2mm深),转化成若干个较浅的槽来进行切削,从而降低了车削难度。每一层的切削都采用先直进后左右的车削方法。由于左右切削时槽深不变,刀具只须做向左或向右的纵向(沿导轨方向)进给即可。这样,基本上克服了三面切削、排屑困难、容易扎刀等问题,能得到较清晰的槽型,同时能加大切削用量以提高生产效率,而且容易保证尺寸精度和获得较好的表面粗糙度。采用尺寸为R6mm的圆弧刀进行分层粗车绳槽(见图3)。

图3 分层车圆弧槽示意图

4.结语

采取利用旧的C630单动卡盘、设计改造走刀箱挂轮等有效措施,实现了这一大直径的非标螺距左右旋卷筒的车削加工,既简化了工艺,又提高了效率,降低了成本。而且在车削绳槽时采用分层切削法,减小了切削振动,能够得到良好的表面粗糙度,加工出满足要求的零件。这一系列措施也为我厂同类零件的加工提供了宝贵的经验。