松德刀具助力客户提升切削效率

2013-08-23上海松德数控刀具制造有限公司技术部施永川

上海松德数控刀具制造有限公司技术部 施永川

上海松德数控刀具制造有限公司多年来一直在帮助客户提升切削加工效率,不断积累加工经验,不断总结。公司也深知“工欲善其事,必先利其器”的道理,始终坚持持续不断地改进来达到客户的满意要求。

提高单把刀具加工效率

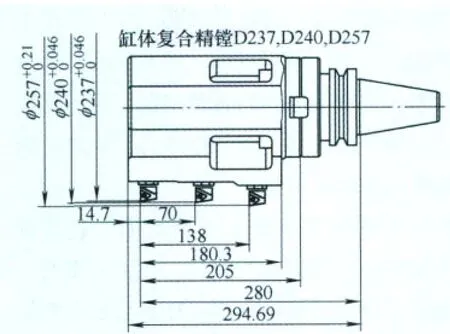

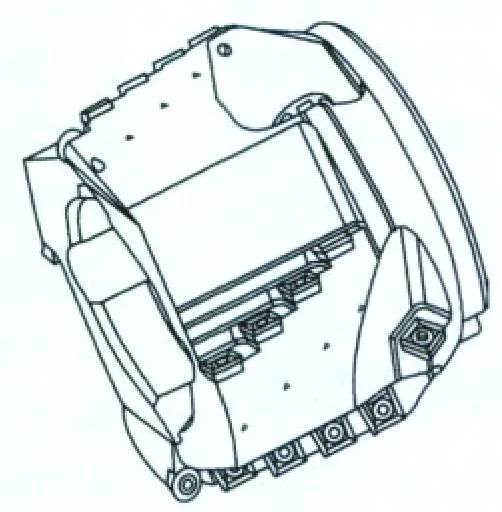

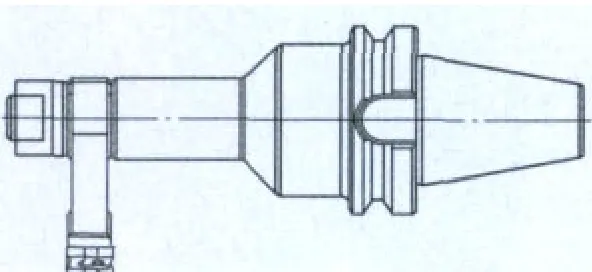

采用复合刀具加工,公司几年来也积累了大量的复合刀具加工经验和实例。在加工船用发动机缸体孔系时,我们就提供了全套的复合刀具加工方案,从粗加工到精加工,使得客户从原定的17把刀具复合缩减至7把刀具即可加工完成。图1为其中缸体孔的复合精镗刀具,采用了高强度航空铝制造,以减轻其刀具自身重量。使此刀在加工孔径大于230mm的大直径三台阶复合情况下,仍然可以保持数控机床的正常自动换刀,既提高了加工效率,又降低了单把刀具手动换刀的时间。

缸孔刮水腔成形玉米铣刀(见图2),铣削水腔体侧面、上下R5mm、R10mm圆角及尾部30°斜面,将4把刀具加工方案合成1把刀具。

在近期针对一个给国外做配套加工产品客户时,针对在同一工件上加工较多实心孔的特点。如图3、图4所示,一个工件有8个实心孔。

松德技术团队研究采用套料钻削的加工工艺。传统工艺为钻孔→扩孔→镗孔→半精→精镗。不仅效率低,机床功率也消耗大。我们采用了套料钻加工工艺,一个工步完成加工。不仅工序节省不少,而且所加工下来是一整块圆钢,不仅可以加工二次利用,还可以当作材料强度的试验。套料钻相对传统大直径钻削功率消耗为原有的一半,客户对于我们此次效率提升也非常满意,如图5为加工后的孔、刀具以及材料情况。

图1 缸体复合精镗D237、D240、D257

图2 玉米铣刀

图3

图4

图5

公司在工程机械行业客户中遇到了一个难点,客户工件需要在一φ110mm孔背面加工一个φ230mm大的平面。客户原有方案为使用660mm(因工件结构还有一定干涉)的大三面刃刀盘加工,此种加工方案刀具直径过大,导致重量非常重,无法自动换刀,且操作工人手动装卸刀具时比较吃力,需要一定的时间,而且对于机床还是工人都有一定的安全隐患。后经过松德技术团队研究后决定采用偏心单飞刀铣削加工法,此方法不仅可以实现自动换刀,并且刀具相比原方案简单,更加实用灵活,刀具投入成本及备刀周期都可得到相应的提高,刀具如图6所示。

图6

使用优质的刀具切削工艺及切削参数

效率的提升与刀具参数及切削工艺的优化是密不可分的。有了一台好的数控设备及一批好的刀具这是必须的,但是拥有这两样还是远远不够的,在实际加工中能够结合产品、结合实际的切削工况(装夹刚性、冷却形式、材料分布等)使用合适的切削参数也是非常关键的。

现今的数控刀具发展已不需要人工去磨制前角、后角等,将人员的水平逐步地转移到刀具切削应用积累上去。数控刀具公司有许许多多的刀具结构、压紧方式、涂层形式等,如何才能够在这些琳琅满目的产品中选到最合适的刀具,并且能够让它发挥最佳效率。

松德公司拥有一批专门针对客户这一困惑的售前服务团队,为客户解决这一问题,无论是车削、钻削、铣削还是镗削等、无论是汽车行业、风电行业、阀门行业、船舶行业、工程机械行业还是医疗行业等,他们会针对不同的产品、不同的材质以及不同的工况条件选择最优的刀具配备,确认选择刀具的形状、刀具的主偏角、刀片的涂层形式、刀片圆角、刀具排屑空间、刀片断屑形式、刀具的长度等。平面铣削是切削加工中一个常见的加工工步。以主偏角为例:铣削在刀具主偏角上通常有三种形式:45°、90°和圆刀片刀具,也有10°等其他形式,普遍偏少。45°为一般用途的首选角度,其主切削力为进给力与径向力的等角合成,可减少长悬伸振动,切屑减薄使生产率获得提高。90°针对刚性差及薄壁零件场合较适宜,其主切削力几乎就是径向力。圆刀片刀具刀尖强度最大,切削较平缓,经济性较好,多个切削刃可供加工,切削力随着切深而变化,严切削弧线均匀分布。当然平面铣削应用中还需要考虑刀具切深、走刀路径、直径的选择等。

有效的刀具管理

效率的提升单纯从工艺及加工上去专注、研究、解决已经远远不够了。现代化的数控加工,对于刀具的管理提出了一个新的考验。如何更好地管理现有的刀具及规划中的新刀具,对于切削加工中效率提升也是至关重要的。有效的刀具管理能够将更好的解决机床刀具的装备停留时间,更好地在加工前就可发现刀具所带来的一些加工隐患,从而及时排查有效避免后续发生问题,能够更好地将之前所说的刀具参数应用推广出去。比如在消耗类产品有二次利用的,这些刀具的使用区分管理也是非常重要的,与常规产品相比肯定有它的缺陷及不足。

松德技术团队坚持不断地为客户提高生产效率、降低生产成本,并且不断创新新工艺、开发新产品来为整个中国的数控加工技术水平贡献自己的一份力量,更好地从刀具入手来推动制造水平上新的台阶。