泥岩岩性分析及泥岩路基填筑技术研究

2013-08-23崔毓

崔 毓

(中国水电建设集团路桥工程有限公司,北京 100048)

1 工程概况

沈吉高速公路隶属于珲乌高速公路沈阳至吉林段联络线,建成后将成为连接辽宁省与吉林省的交通主干道。沈吉高速公路四合同段位于辽宁省清原县周边地区,全长12 km,土方挖填基本平衡,利用方占全标段填方总量的92%,在挖方施工中,部分挖方地段表层覆盖低液限粘土或强风化岩层,下部为泥粉砂岩和泥岩,泥岩由于矿物成分含量强度变化较大,干燥状态下强度比较高,但在大气环境影响下,岩块可崩解成土,甚至泥化,强度明显降低,填料性能较差。因此,选用泥岩作为路基填料容易造成路基塌陷、路面断裂等不良状况,高速公路施工中常将泥岩作为弃方处理,但沈吉高速公路若将挖方段的泥岩弃置不用,不仅将增加巨额工程费用,且因整个沈吉四标段地处清原县县城周边,弃方征地难度极大,征地动迁部门也无力解决此问题。因此从研究泥岩的矿物成分、结构形式、碎解特征等方面,并结合路基试验段探讨泥岩路堤填筑技术、施工工艺及其质量控制标准及检测方法,以解决泥岩作为路用填筑材料,寻找泥质粉砂岩、泥岩作为路基填料的实用性和可操作性,成为整个沈吉项目部路基填筑的重中之重,且将研究成果直接应用到沈吉高速公路的路基施工中去,对降低工程造价和保证工期等均具有重要的意义。

2 泥岩力学特性及崩解试验

2.1 岩石物理力学特性

泥岩隶属于沉积岩的一种,矿物成分复杂,主要由粘土矿物(如水云母、高岭石、蒙脱石等)组成,其次为碎屑矿物(石英、长石、云母等)、后生矿物(如绿帘石、绿泥石等)以及铁锰质和有机质。泥岩质地松软,固结程度较页岩弱,重结晶不明显。常见类型有:钙质泥岩,铁质泥岩,硅质泥岩。

由于泥岩普遍存在两种典型结构即粒状碎屑结构和泥状结构,根据岩石学分类可分为碎屑岩类与粘土岩类,前者主要包括泥质砂岩、泥质粉砂岩、泥质细砂岩、砂岩、砾岩及长石砂岩等;后者主要包括页岩、砂质泥岩及砂质岩等。泥岩具有浸水崩解的性质,即所谓的崩解特性。

泥岩的浸水崩解现象为一种物理风化作用。泥岩比表面积大,亲水性较强,浸水时水分向岩石孔隙中运动而引起膨胀、软化和最终破碎。泥岩的沉积构造也将影响其崩解特性,层面和层理形成弱面,水较易沿弱面产生软化带,并被吸入到该结构空隙形成粒间水而导致岩体膨胀。岩石中的裂隙在反复干湿过程中也为岩石的崩解提供了条件。其崩解时间随干湿频率及岩石的矿物成分和结构的不同而不同。

确定不同情况下泥岩的崩解程度而分别采用不同的施工工法,进行对比施工,寻找适合的施工工艺及检测方法,将是整个泥岩施工关键的第一步。

2.2 泥岩崩解试验方法

沈吉四标中心试验室依据泥岩开挖段落开挖一天后大气中自然崩解程度的不同分别取样,进行自然水体中的崩解试验。

烘干后的试样放入清水容器中,24 h后观察试样崩解情况。

1)少量崩解:浸水后试样少量崩解,多发生在棱角及泥岩裂隙处。崩解出的碎样重量占总重量的1%~9%;取样地点在K37+980~K38+200段落。2)块状崩解:浸水后试样崩解成小块状;取样地点在K37+980~K38+200段落。3)粒状崩解:浸水后试样崩解成颗粒状;取样地点在AK0+560~AK0+780段落。4)渣状崩解:浸水后试样崩解成颗粒状与泥状;取样地点在K38+680~K38+900段落。

3 泥岩填筑试验方案

3.1 方案制定

利用泥岩填筑路基时必须解决的问题:

1)解决泥岩、泥质砂岩遇水崩解,粒径变小,造成路基强度降低及失稳的现象;2)减少路基填料空隙率,有效限制泥岩颗粒崩解后路基沉陷发生;3)采取措施,防止雨水侵入,泥岩崩解,引起路基的下沉滑移;针对以上问题,制定了两种施工方案,进行路基试验段施工。

方案1:采用冲击碾、压路机、刮平机、推土机配合作业,对2)~4)型崩解程度泥岩进行试验段施工,总结机械设备配合模式、压实效果、碾压遍数、碾压速度及填料的松铺厚度等数据,以指导泥岩填筑路基施工。

方案2:采用强夯设备、压路机、刮平机、推土机配合作业,对1),2)型崩解程度泥岩进行试验段施工,检测压实效果,指导泥岩填筑路基施工。

3.2 施工工艺

3.2.1 方案1的施工工艺

1)施工准备工作:a.对开挖出泥岩进行场外洒水,预崩解处理,缩小其粒径。并施工宽度1 m的路基粘性包边土方,便于碾压,同时防止水分进入路基,形成泥岩二次崩解。在包边土内侧填筑一定宽度的泥岩,其工艺同正常路基填方施工。b.试验段选择沈吉四标段K34+800~K35+000段落,对试验段进行路基沉降差测点布设,如图1所示。

2)施工程序:①运输堆料→②摊铺→③测点布置→④测量原始高程h→⑤冲击碾压→⑥振动碾初压→⑦测量高程h1→⑧强振振动碾压(每2遍一循环)→⑨测量高程h2→⑩数据检测→合格进行转序及下层施工→不合格则重复步骤⑧,⑨,⑩,其中检测合格后高程hi-h的值用于计算松铺系数,高程hi-hi-1的值用于检测相对沉降量。

图1 试验段路基沉降差测点布设图

a.松铺厚度为50 cm进行试验路段的数据收集,共填筑2层。

b.在已整平的路基基层上,设置料堆方格网点,本试验段路基每层实际方量为4 000 m3,以每车运输方量23 m3计算,共需要174车,分为174个堆料小方格,每小格平均6.5 m×6.5 m见方,以此标准进行填料的摊铺。

c.测点布置,在填料粗平后,根据测点布置图进行测点布置,并测量原始高程数据h。

d.碾压:填料摊铺完毕后,利用推土机进行路基粗平,粗平后进行路基整平初压1遍~3遍,整平后采用冲击碾对整个试验段冲击碾压6遍~12遍,冲击后对测点进行复位,对不清晰测点重新标示。然后用振动压路机对试验段进行正式振动碾压,碾压时应先压两侧后压中间,压实路线对于轮碾纵向相互平行,反复碾压。行与行之间应重叠40 cm~50 cm;前后相邻区段应重叠1.0 m ~1.5 m。

e.检测:正式碾压2遍后,测量人员进行点位的跟踪测量,用水准仪测量初压后的高程h1,然后振动压路机强振碾压2遍,测量测点高程h2,计算前后两次沉降差h2-h1的值是否满足沉降差规范要求,如不满足规范要求,继续振动碾压,每2遍一个循环,直到前后两次振压后相对沉降差小于5 mm,均方差小于3 mm,表面无明显轮迹为止,将此时碾压次数作为该松铺厚度的最小碾压遍数,最后再测路基平均高程hi,计算最后碾压遍数的松铺系数。

f.松铺系数按以下公式计算:

k=h/hi。

其中,k为松铺系数;h为松铺厚度;hi为压实厚度。计算出的松铺系数用于指导该崩解程度的泥岩路基施工。

3.2.2 方案2的施工工艺

1)工艺原理。填料以1),2)型崩解填料为主,并辅以少量填隙料,利用强夯夯击能量所产生的动力在土中传播,使岩石破碎成更小颗粒,土体迅速压缩,从而使路基土形成较密实的结构。

2)施工准备工作。对路基范围进行包边土施工,填料进行洒水预崩解,同时控制填料虚铺厚度为1 m,进行测量点位布设。

3)施工程序。路基上料后进行推土机粗平,粗平后标示夯点,强夯夯点三角形布置,排列整齐,强夯施工应间隔跳夯,单击最后两击夯沉量不大于50 mm,点夯后以1 000 kN·m夯击能满夯,夯击完成后以推土机整平,进行测点布置,并采用压路机进行路基压实施工。记录各压实遍数相应的沉降量,前后两次振压后相对沉降差小于5 mm,均方差小于3 mm时,停止施工,进行路基检测。

4 试验检测方法

4.1 相对沉降差法

相对沉降差法作为泥岩填筑的压实度检测的主要控制指标,由现场技术人员实测,当前后两次振压后相对沉降差小于5 mm,均方差小于3 mm时停止施工,相对沉降差法为泥岩填筑施工的主要控制手段。

4.2 固体体积率

固体体积率定义是固体体积与所测试坑体体积比值的百分率。对不同崩解程度的泥岩路基填筑均应进行固体体积率检测,并作为路基检测压实标准的辅助资料存档。

4.3 检测结果比较

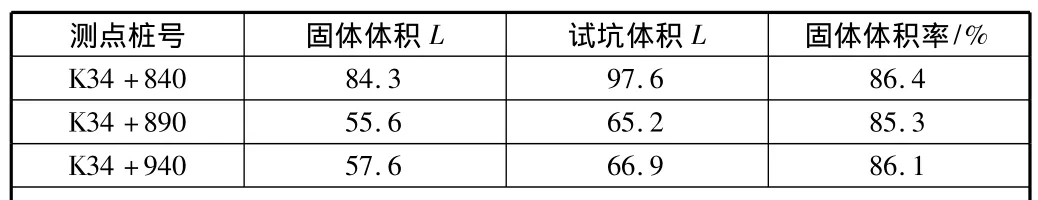

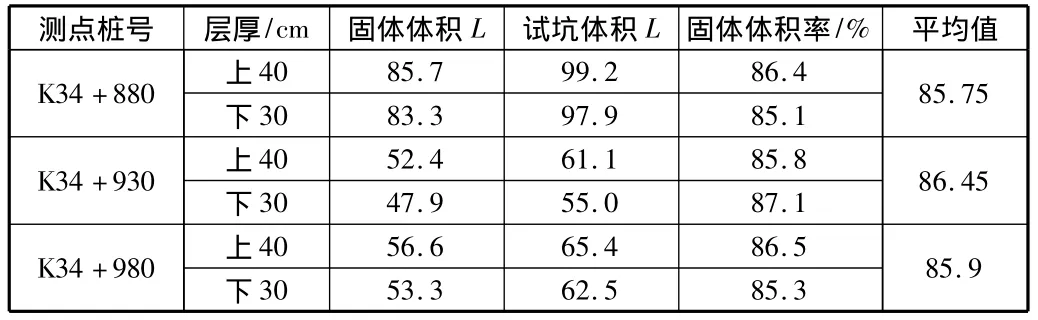

对方案1及方案2分别进行检测结果比较,结果如表1,表2所示。

表1 方案1固体体积率检测(正式碾压振压6遍)

表2 方案2固体体积率检测(正式碾压振压6遍)

由现场试验数据显示,采用方案1的试验段正式碾压4遍后,基本满足路基压实要求,碾压6遍后固体体积率变化不大,现场以正式碾压6遍为最终碾压控制遍数。

由现场试验数据显示,采用方案2的试验段正式碾压6遍后,满足路基压实要求,现场控制以正式碾压6遍为最终控制参数。

5 结语

经过现场路基试验段施工,方案1与方案2均可以有效的解决泥岩崩解形成的路基病害,同时满足路基压实要求。但方案2适宜于填料粒径大的小段落施工,方案1适宜于崩解程度大的较长段落路基填筑施工,相对而言方案1便于施工推广。泥岩填筑试验段的施工解决了泥岩作为路用填筑材料的实用性和可操作性,且研究成果直接应用到沈吉高速公路中去,为沈吉高速公路泥岩填筑的大面积推广奠定了基础,同时得到了业主单位、监理单位的一致认可,并在降低工程造价和保证工期等方面均具有很强的现实意义。