装载机转斗缸外负载力变化特性的测定*

2013-08-22徐礼超

徐礼超

装载机油缸外负载力作为液压系统元件动力学分析的重要参数之一,对于准确计算油缸工作效率与液压系统总效率、合理评价液压系统元件匹配性能有着直接影响。目前在分析确定装载机工作装置油缸外负载力时,大多按照油缸力矩平衡方程给出外负载力计算公式,且未考虑油缸的运动速度影响[1-2],或采用建模仿真方法来研究外负载力变化情况[3],这与装载机实际的复杂作业工况相差较大。针对这种情况,本研究以转斗缸为例,通过实车测试其油压与活塞位移并加以分析处理,确定了装载机典型工况下转斗缸外负载力的变化特性。

1 转斗缸外负载力的数学模型

转斗收斗时,转斗缸外负载力F1可表示为

式中,p1为无杆腔油压,MPa;A1为活塞面积,m2;p2为有杆腔油压,MPa;A2为有杆腔有效作用面积,m2;m为作用于活塞上的当量质量,kg;b为液体黏性阻尼系数,N·s/m;f为活塞与缸、活塞杆与油封间摩擦力,N;x为活塞位移,m;v为活塞速度,m/s;a为活塞加速度,m/s2。

转斗开始卸料至转斗及物料重心越过动臂与转斗铰接点前,转斗缸外负载力F2可表示为

而当转斗及物料重心越过动臂与转斗铰接点后,转斗缸外负载力F3则可表示为

式(2)、式(3)符号意义同式(2)。

由于转斗缸活塞与缸体、活塞杆与油封间摩擦力f通常较小,活塞位移基本呈线性变化,因此f、ma这2项数值一般不考虑。经实测得活塞直径D=0.16 m,活塞杆直径 d=0.09 m,b通常取 10 N·s/m[4],则式(1)~ 式(3)可改写为

2 装载机转斗缸工作参数的测试

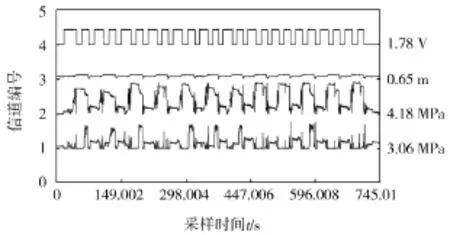

装载机铲掘不同物料时的作业过程通常由相应物料的若干个典型作业循环构成,而每个作业循环又由多个作业段组成,这些作业段包括空载前进接近物料段、铲掘段、重载倒退段、重载前进卸料段、空载倒退段等。本研究以铲装松散土为例,采用V型作业方式对转斗缸工作时的进、出口油压和活塞位移进行实车测试。为准确分析确定各作业段起止点,实际测试时,还测试了前进挡位信号,数据采集仪的1~4信道分别对应测试转斗缸有杆腔、无杆腔、活塞位移和装载机前进挡信号。测试时,采样频率设置为100 Hz。装载机铲装松散土时各通道测试波形如图1所示。

图1 铲取松散土时各通道采样波形

由图1可以看出,装载机铲装松散土时,整个作业过程具有明显的循环作业特点,每个循环的不同作业段间油压、位移等参数值变化较大,这与实际工作情况比较一致。

3 典型工况下转斗缸外负载力变化特性的制取与分析

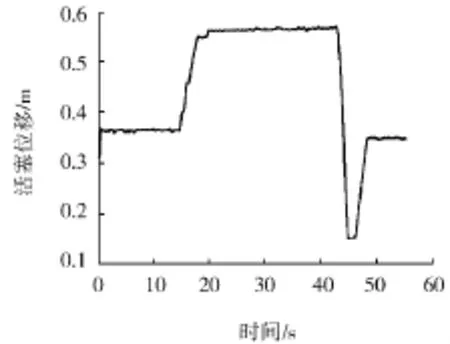

装载机铲掘物料时,若测试数据符合平稳性检验要求,则可近似采用一个典型作业循环来替代总体作业情况[5-7]。实车测试结果表明,在每个作业循环的不同作业段,转斗缸两腔油压与活塞位移变化均较大,而不同循环相同作业段的油压与位移变化则较小,因此在采集转斗缸油压与活塞位移基础上,应用Vib'sys和Nsoft软件按“铲—续—铲”方式对测取的各作业循环数据进行分段处理,将各作业循环同名作业段的油压和位移信号按时间顺序加以合并,再采用巴特沃斯8阶低通滤波器(滤波频率为10 Hz)对合并后的信号进行滤波处理,采用标准方差检测法去除测试异常值,应用工程上常用的轮次法对去异值后的数据进行平稳性检验,对经平稳性检验的相同作业段数据进行加权平均处理后,利用nsoft软件将各作业段波形数据按作业时间顺序进行合并(具体处理过程参见文献[6]),得到的单次典型作业循环转斗缸无杆腔、有杆腔油压和活塞位移变化历程分别如图2~图4所示。

图2 转斗缸无杆腔油压变化历程

图3 转斗缸有杆腔油压变化历程

图4 转斗缸活塞位移变化历程

图5 装载机铲装松散土时外负载力变化特性曲线

应用Matlab的数据拟合功能,可对装载机铲装松散土时制取的单次典型作业循环不同作业段的转斗缸无杆腔油压、有杆腔油压和活塞位移进行拟合。根据式(4)~式(6),在Matlab命令窗口中输入相应参数,应用Matlab的绘图功能可得到转斗缸外负载力不同作业段的数据波形。应用Nsoft软件将转斗缸外负载力各作业段波形数据按作业时间顺序进行合并,即可获得如图5所示的装载机铲装松散土时外负载力变化特性曲线。达3.96×104N,随着物料与铲斗的重心越来越靠近铲斗与动臂绞接点以及斗内物料的不断减少,转斗缸外负载力急剧减小;在空载后退段(46.06~55.5 s),装载机空载后退的同时,转斗缸无杆腔进油、有杆腔回油实现小角度收斗后,转斗缸外负载力逐渐稳定并保持较低值。从以上分析可知,确定的转斗缸外负载力变化特性与实际工况比较吻合,这为转斗缸工作效率、液压系统效率分析计算,实现液压缸、液压控制阀、液压泵合理匹配提供了条件。

4 结论

(1)装载机采用V型作业方式铲装松散土时,循环作业特点明显,单次作业循环时间为55.5 s,每一循环的空载前进、铲装、重载后退、重载前进、卸料、空载后退等不同作业段间数值变化较大。

(2)综合应用 Vib'sys、Nsoft和 Matlab 等软件对转斗缸实测油压、位移数据进行分段合并、滤波、去异值以及拟合处理,并结合转斗缸外负载力计算公式,可方便求取转斗缸外负载力变化特性曲线,这为其他油缸外负载力变化特性的测定提供了参考。

由图5可知,在装载机空载前进段(0~14.33 s),受路面不平度和工作装置激励影响,转斗缸外负载力产生小幅变化;在铲斗插入料堆并进行松散土铲装作业段(14.34~19.97 s),转斗缸无杆腔进油、有杆腔回油,活塞杆以较低速度伸出实现收斗动作,在此过程中受插入阻力与铲斗装载质量急剧增加以及铲斗与物料间摩擦力等因素影响,转斗缸外负载力增加较快;在重载倒退及前进举升段(19.98~41.69 s),转斗缸处于闭锁状态,受行驶中挡位调整、路面不平度影响,在动臂举升后期,转斗缸外负载力呈近似“w”型变化,最大变化幅度约为1.2×104N;在卸料段(41.7~46.05 s),转斗缸有杆腔进油、无杆腔回油,活塞杆回缩并通过拉杆带动铲斗翻转卸料,开始卸料时,转斗缸外负载力很大,最高值

[1] 曾庆强,秦四成,王 凯,等.装载机行驶过程中动臂液压缸刚度特性分析[J].矿山机械,2011,39(7):55-59.

[2] 李晶洁.装载机工作装置液压系统的节能研究[D].太原:太原科技大学,2010(7):16-18.

[3] 王 凯.50型轮式装载机液压系统工作特性与能耗分析[D].长春:吉林大学,2011(4):13-29.

[4] 李成功,和彦淼.装载机工作装置液压系统的节能研究[M].北京:航空工业出版社,2008:85-86.

[5] Elezaby A A,Abdelaziz M,Cetinkunt,et al.Operator model for construction equipment[C]∥IEEE/ASME International Conference on Digital Object Identifier.Beijing:[s.n.],2008:582-585.

[6] 徐礼超,葛如海,常 绿.典型工况下装载机液压系统载荷时间历程的制取方法[J].农业工程学报,2012,28(6):57-62.

[7] 刘少辉.某型装载机液压系统载荷谱的编制[D].福州:集美大学,2009(6):8-10.