某MPV车型尾门内板的工艺设计

2013-08-22郑薇安徽江淮汽车股份有限公司技术中心

文/郑薇·安徽江淮汽车股份有限公司技术中心

某MPV车型尾门内板的工艺设计

文/郑薇·安徽江淮汽车股份有限公司技术中心

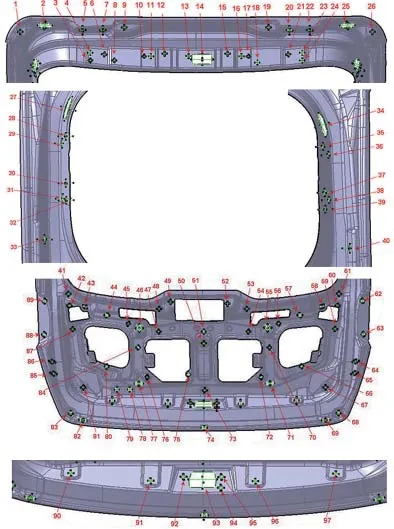

尾门内板是轿车车身尾部部件,它与尾门外板、尾灯、铰链、尾门护板、尾翼相连接或匹配,并有各种线束过孔、各种部件安装孔、卡扣孔共达97个(见图1)。其中各个孔的方向存在着较大差异,且该零件形状复杂,需要经过多道工序才能完成,但是制件的质量好坏在很大程度上受拉延模质量及冲孔质量的控制,因此拉延模面及冲压方向的设计成为生产高品质冲压件的关键。

图1 尾门内板

零件成形冲压工艺分析

产品ECR的提出

为达到此零件模具工序4序化的实现,在得到产品数模初期,对产品进行SE同步分析,提出ECR交由产品设计部门进行数模更改,减少后期的更改量,缩短模具的开发周期。具体情况如图2所示,图2中a处圆角存在开裂风险,将此圆角更改为三角平面。图2中b处是冲压方向上的筋存在避角,将其更改为平行冲压方向,消除避角。图2中c处存在一圆孔,此圆孔必须侧冲来实现,影响模具四序化的实现,消除此圆孔。其他部分圆孔存在与冲压方向的角度大无法满足公差要求,建议使其与冲压方向的角度满足产品的公差要求,以保证零件质量和冲压生产的稳定性,降低冲压难度。

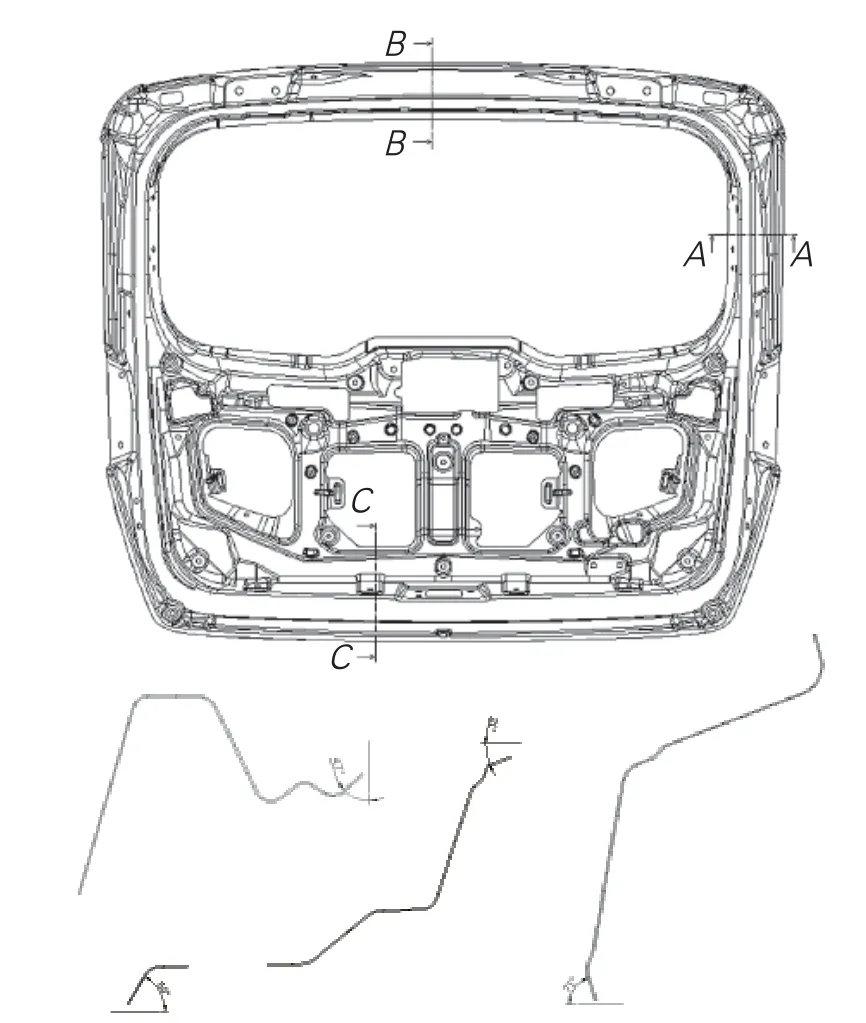

冲压工艺及拉延模面的设计

零件产品型面复杂且要实现模具的4序化,通过对产品数模的分析,初步排序为:拉延→修边冲孔→双向翻边侧冲孔→冲孔侧冲孔。板件的典型断面(图3),根据修边角度的要求,将周边及窗口的产品边缘摊平使其达到修边的角度要求,后期通过OP30序的翻边整形达到产品要求,优化修边质量,降低后期存在的质量风险。

确定冲压方向

冲压方向的确定关系到了拉延模面的补充及修边冲孔的质量,是尾灯盒冲压工艺设计的关键。不但确定了冲压件在模具中的空间位置,还决定着能否生产出合格的冲压件,且影响到工艺补充部分的多少和压料面的形状。在拉深工序中,冲压件往往会由于冲压方向确定不当而增加调整困难。尾门内板冲压方向确定,要遵循三个原则。

图2 ECR

图3 尾门内板断面

⑴保证凸模形状能够进入凹模,凸模开始拉延时与毛坯的接触地方要多且要分散,不产生负角,最好应使制件在一次拉深中完成。

⑵在保证拉延质量的前提下,使拉延深度尽可能的浅,保证二级外观面的质量要求。

⑶由于尾门内板的孔位较多(达到97个),且各个孔的方向不一,要在所提ECR充分的情况下协调各个孔的冲压方向,使其达到冲孔的方向要求。

确定压料面

设置压料面是为了使板料受到预压力,从而使板料拉深时增加拉应力,以改善拉深条件。合理的压料不仅能保证拉入压料面的材料不起皱,还可以保证拉入凹模的材料不起皱、不破裂。设置尾门内板拉延模的压料面时,需要考虑以下3方面:

⑴要使拉延深度均匀,尽量做到凸模相对两侧的拉入角相等,凸模开始与毛坯接触状态应平稳,这样才能保证各部分进料阻力均匀。

⑵压料面的形状应保证凹模内的毛坯产生一定程度的胀形变形,否则,会使拉入凹模内多余材料无法延展,要做到这一点,必须保证在拉深过程中每一个阶段的压料面展开长度比凸模断面的展开长度短。

⑶尾门内板窗口部位的型面较低,且内部形状复杂,在保证拉延质量的情况下要尽量使压料面向上太高;为使凸模内部型面在拉延过程中材料流动得到控制,在窗口部位设置压料面,是内部型面得到充分拉延。

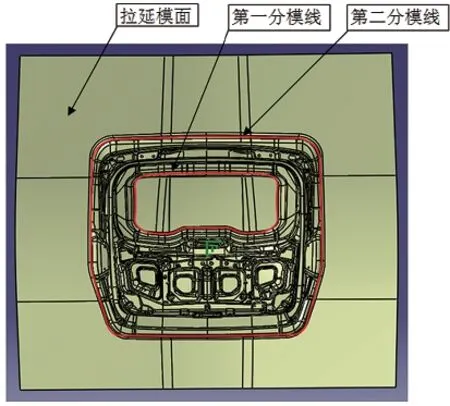

综合以上考虑的内容,确定拉延模面并在Catia软件上建模,如图4所示。

CAE分析模拟

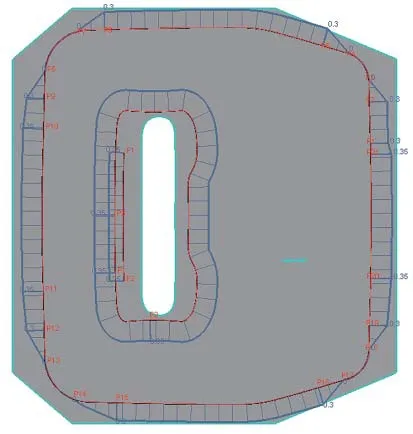

在拉延补充型面完成后进行CAE的模拟分析,首先对落料尺寸、拉延筋进行调整。设置拉延筋能增加压料面上各部位的进料阻力,调整毛坯的外廓尺寸,使各区进料阻力均匀。拉延筋阻力是由板料通过拉深时的弯曲反弯曲变形力、摩擦阻力、变形硬化引起的再变形抗力增量3部分组成。拉深筋阻力的主要影响因素,包括:所有拉深筋的形式、拉深筋参数、毛坯材料特性、润滑条件、材料变形速度和压边力。其中,以拉深筋的形式和拉深筋参数影响最大。尾门内板在拉延开始之前,在模具内外压边圈作用下,毛坯的周边首先被拉深筋压弯成形,随后在模具凸模作用下,毛坯的周边产生拉深变形并向凹模里收缩,板料在不断沿拉深筋表面滑动过程中产生的摩擦阻力和弯曲变形阻力,都使毛坯断面内的径向拉应力加大。改变拉深筋的高度和圆角半径,都可以达到调整径向拉应力的目的。这种调整径向拉应力的方法十分方便,且调整的范围也比较大,如图5所示。如图6所示为CAE分析结果,在尾灯处有开裂的风险。通过后期调试时的调整,使其达到产品的质量要求,最终生产出合格的产品件。

图4 拉延模面

图5 毛坯料及拉延筋的设置

模具工序的分配

通过前期对产品的分析,对此尾门内板做了四工序的排布。对四工序影响大的主要是对窗孔处的冲孔与周圈翻边的协调处理。通过对模具结构的优化实现了对四序化的要求。如图7所示为工序分配。

图6 CAE分析结果

图7 模具工序的分配

结束语

对尾门内板在成形过程中的起皱和开裂现象,利用CAE软件进行了仿真分析。根据板料变形情况进行了修改产品数模,优化毛坯形状,工艺补充面,调整拉延筋,协调各个冲孔角度与冲压方向的关系,消除零件在工艺设计初期可能存在的缺陷。通过进一步的模具调试,从而得到合格的产品零件。实际试模过程中,各工序都很顺利,上检具检测各项指标很好的达到了此车型的量产要求,目前此尾门内板已在线达到量产,该车型已上市销售。