一种汽车安全气囊自动折袋装置的研制

2013-08-22王晓东张宏哲张德江

王晓东,陈 辉,张宏哲,张 炜,张德江

(1.长春工业大学 工程训练中心,长春 130012;2.长春工业大学 机电工程学院,长春 130012)

0 引言

随着汽车的行驶速度越来越快,司乘人员对安全行驶的意识不断增强,越来越多的出厂汽车要求配置安全气囊,安全气囊已经成为汽车的标准配置[1]。研究结果表明:对称折叠气囊在所有的碰撞试验表现中适中,可用于正常坐姿的标准体位乘员的保护[2]。因此,一种生产效率高、可靠性好的安全气囊折袋装置的市场需求是很大的。而在实际生产中,大多数的折袋机构多是半自动化系统。由于技术不稳定或人为因素造成的生产过程失控,导致气囊的某些重要质量缺陷潜伏下来,可能造成重大事故[3],产品质量的稳定性得不到保障。

此外,可生产的品种单一,生产效率低也是实际生产中存在的一个重要缺陷。为克服上述存在的问题,提高生产线的生产效率、产品质量以及设备的通用性,本文设计、开发一种新型汽车安全气囊自动折袋装置。

实践结果表明采用本折袋机系统进行折袋操作,操作过程简单,生产效率及产品质量能得到明显的提高,能够满足当前的生产线要求。

1 安全气囊折袋装置原理介绍

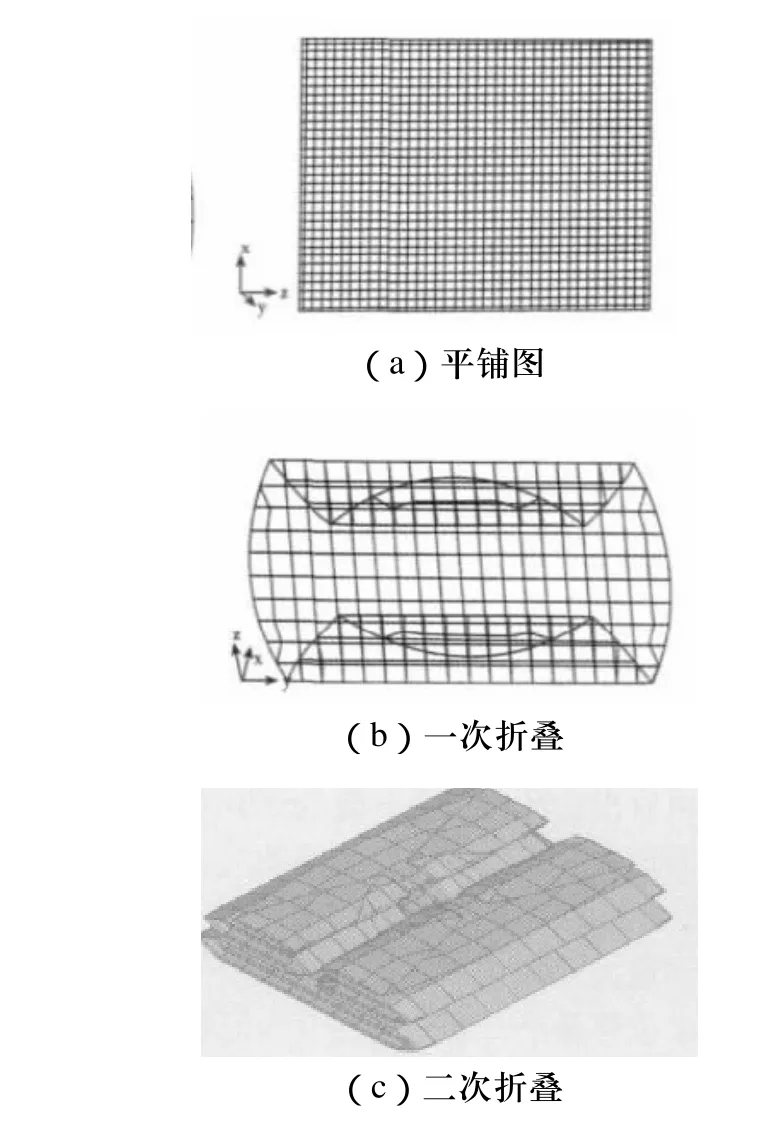

对称折叠是传统的折叠方式,先将平铺的气袋横向折叠,然后从两端同时向中间折袋,具体过程图1所示。

图1 对称折叠流程图

本装置完成两道工序,首先是气袋的折叠,然后是气囊端盖的扣紧和气囊的压紧。无论是传统或是本文所所研究对称折叠设备,利用的原理很简单,都是利用旋转运动对气囊进行横向和纵向两个方向的缠绕卷袋。但保证卷绕过程的连续性采用的方法却是不同的,传统装置采用人工操作保证袋的连续,本装置通过协调旋转运动和进给速度来保证卷袋动作的连续性。所以无论在效率还是在质量稳定性上面都要比传统的卷袋装置要有所提高。而且将扣盖的工序也集成到该装置上,通过替换端盖固模块满足不同型号气囊的扣盖工序。

2 安全气囊折袋装置的机械结构设计

2.1 气囊折袋装置的整体机构分布

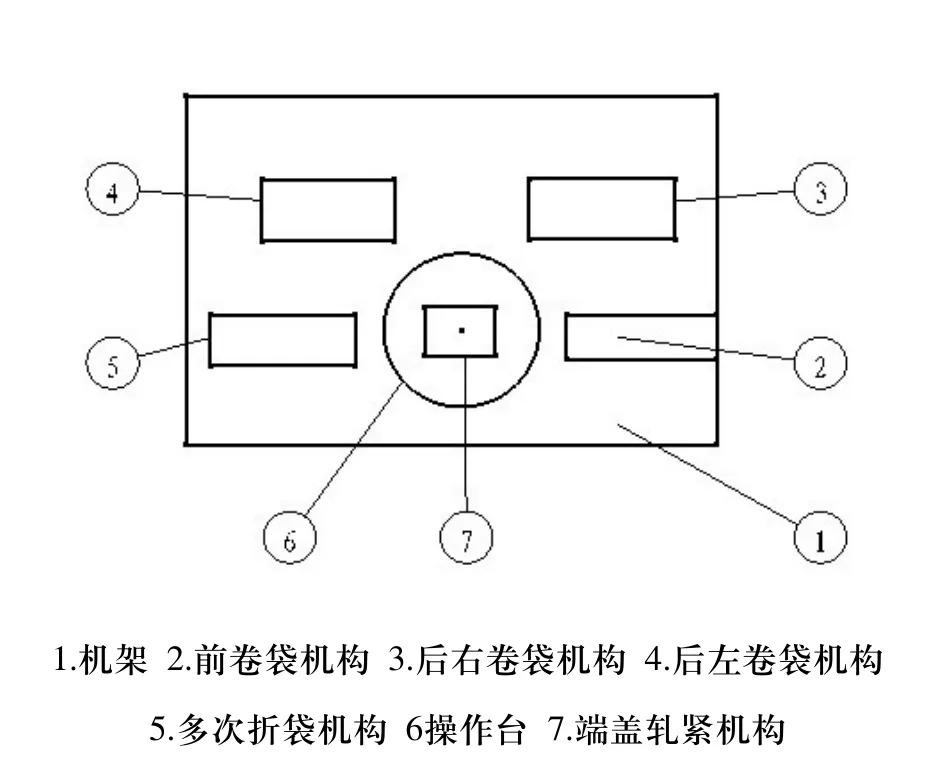

气囊折袋系统的具体机构简图分布如图2所示。

图2 整体机构分布简图

该装置结构总体包含:机架、三个卷袋机构、多次折袋机构、操作台以及端盖轧紧机构。相比于现有的折袋装置的机构分布,本系统多了一个后卷袋机构和多次折袋机构,并将端盖轧紧功能集成到系统之中来。其优点是:1)两个后卷袋机构同时运行,相比于只有一个运行而言,能在卷袋的过程中让袋始终保持一定的张紧力,保证卷袋的质量,不至于让袋疏松度过高影响堆袋的高度,让后续动作无法正常完成。2)添加一个多次折袋机构既能保证袋的平整性,同时也能消除不同折袋层数的要求限制。

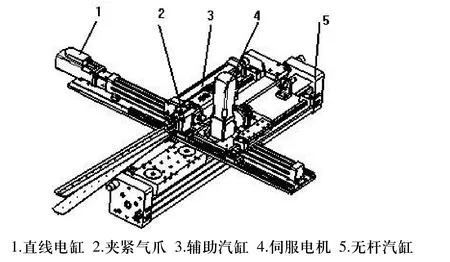

2.2 卷袋机构设计

卷袋机构是该装置最重要的核心机构,其主体构成如图3所示,步进电机提供旋转运动,电缸保证袋的连续进给运动。工作状态下,汽缸将卷袋装置推至工作位置,待传感器检测到汽缸到位后,在电缸和电机的协调下完成连续的卷袋动作。横向的进给速度保证袋的稳定卷绕,纵向的移动保证机构的合理工作位置。横向的移动需要与旋转运动协调工作,所以对横向运动要求可调控。

具体机构图如图3所示。

图3 卷袋机构三维结构图

要求可调控的横向进给可使用电缸驱动,纵向移动,可选用无杆气缸。针对不同的产品可能要求的行程不一样,本装置采用两组无杆缸,缸径大的作为主缸,缸径小的作为辅助汽缸,两者根据不同的产品选择配合方式。

为保证传动的效率和稳定性,机构中步进电机与卷板的传动方式采用同步带传动这种靠中间件连接的啮合传动方式。在电机选择完毕,小齿轮齿数初步确定,齿数比确定后,就可以初步确定传动系统的一些初步参数。

如电机输入功率为P=600W,额定转速为n=800r/min,小齿轮齿数为z1=20,齿数比u=2.0,模数m=2.0。

小齿轮传递力矩为:

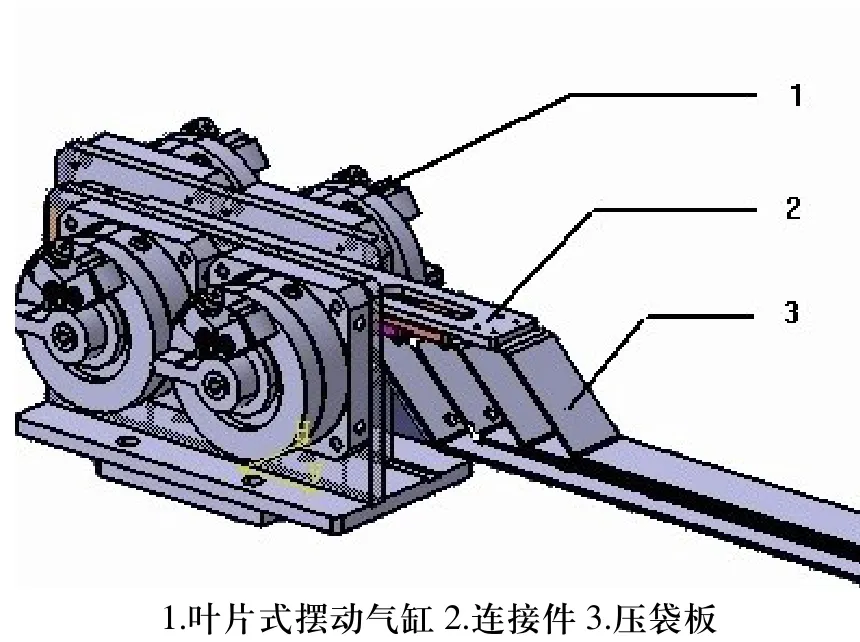

2.3 多次折袋机构

为保证卷袋的质量,一次卷袋过程中会有数个系列的不同速度的卷袋动作。当一个系列的卷袋动作完成后,电机的卷袋动作会停顿一段时间,这个时候为避免已经卷好的气袋回溯变形,所以需要对已经卷好的袋做压紧防护。多次折袋机构的执行元件使用叶片式摆动气缸,以叶片式摆动气缸驱动压袋板,摆动气缸旋转运动中驱动压袋板进行下压和上缩动作。工作状态下,压袋板处于工作台水平位置,一般状态下直立放置。本系统共配置四把折袋叉,最多能完成5个系列的折袋卷袋动作,能满足大部分的安全气囊的层数要求。多次折袋机构三维图如图4所示。

图4 多次折袋机构三维图

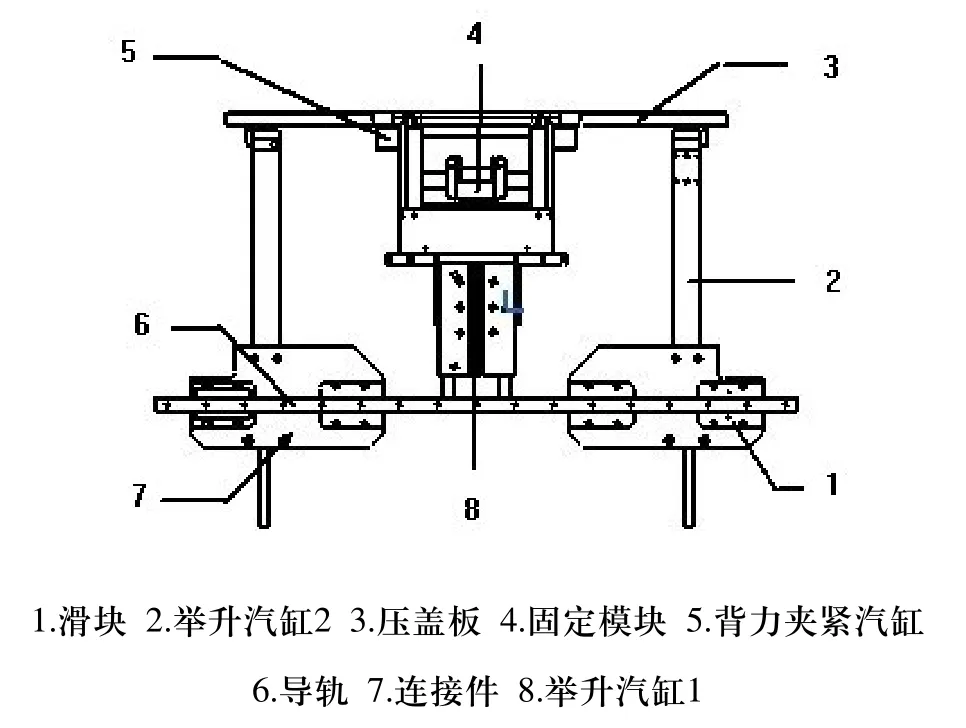

2.4 端盖轧紧机构

卷袋工序完成后,将卷好的气袋置入到气囊端盖盒中。如图5所示,将下端盖盒固定于固定模块上,背力汽缸随后将下端盖盒加紧,加紧完毕,举升汽缸2将其举升至工作位置,与此同时两组滑块带动两端的举升汽缸2向中间平移,平移至中间位置,压盖板下压,气囊的压紧和端盖的封装工序完成。

不同型号的气囊端盖盒,外形尺寸不一样,用于定位的端盖盒底部的定位销直径与分布各不相同。固定模块针对不同型号的端盖盒选择的适宜连接板。针对不同的产品替换上相相应的定位连接板,在面板操作空间下能容纳的前提下,本装置都能对该型号的端盖盒进行扣盖封装操作。

3 安全气囊折袋装置的控制系统

控制器系统以德国西门子S7-300 PLC 作为控制单元,台达触摸屏为人机交互界面。磁感应开关、光电传感器将外部位置信息传送至PLC中,经过PLC处理判断,电磁阀及指示灯做出各自的响应。如图6所示,控制面板上设置控制按钮、各工位状态显示等信息,以及急停、复位、手动、自动等按钮。一旦出现异常状态,能快速反应并发出警报,显示报警工位,提高了日常的生产安全,在一定程度能减少了装置维修的时间。

图5 端盖压紧机构

PLC不擅长于大量数据的保存以及分析处理,不能处理和保存一些重要的信息,为将大量操作信息、计量与位置数据通过通讯传递到PC上进行保存和进一步的数据处理,如对日常的警报,工件信息以及操作者信息等,本系统添加通讯功能,以 PLC作为下位机,以PC为上位机,通过实时通讯完成数据的传输。

图6 人机交互界面

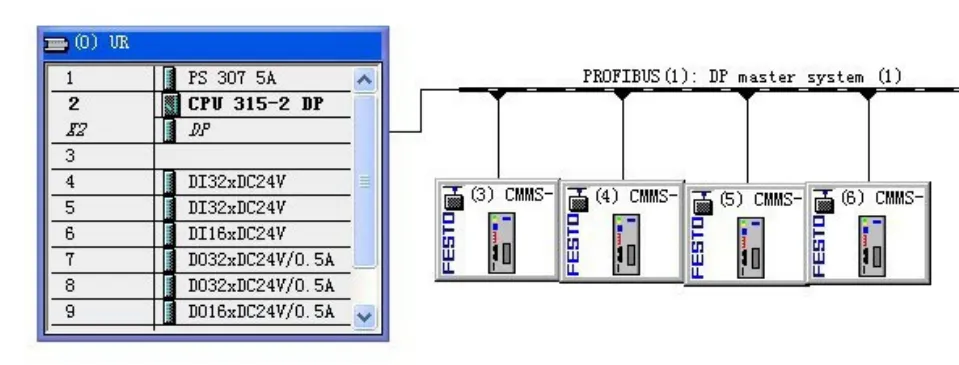

3.1 气囊折袋装置的硬件设计

PLC的基本组成一般由四个部分组成:中央存储器(CPU)、存储器、输入/输出(I/O)模块和电源。本系统附带通讯功能,附带通讯模块。具体分布如图7所示。

图7 PLC硬件结构图

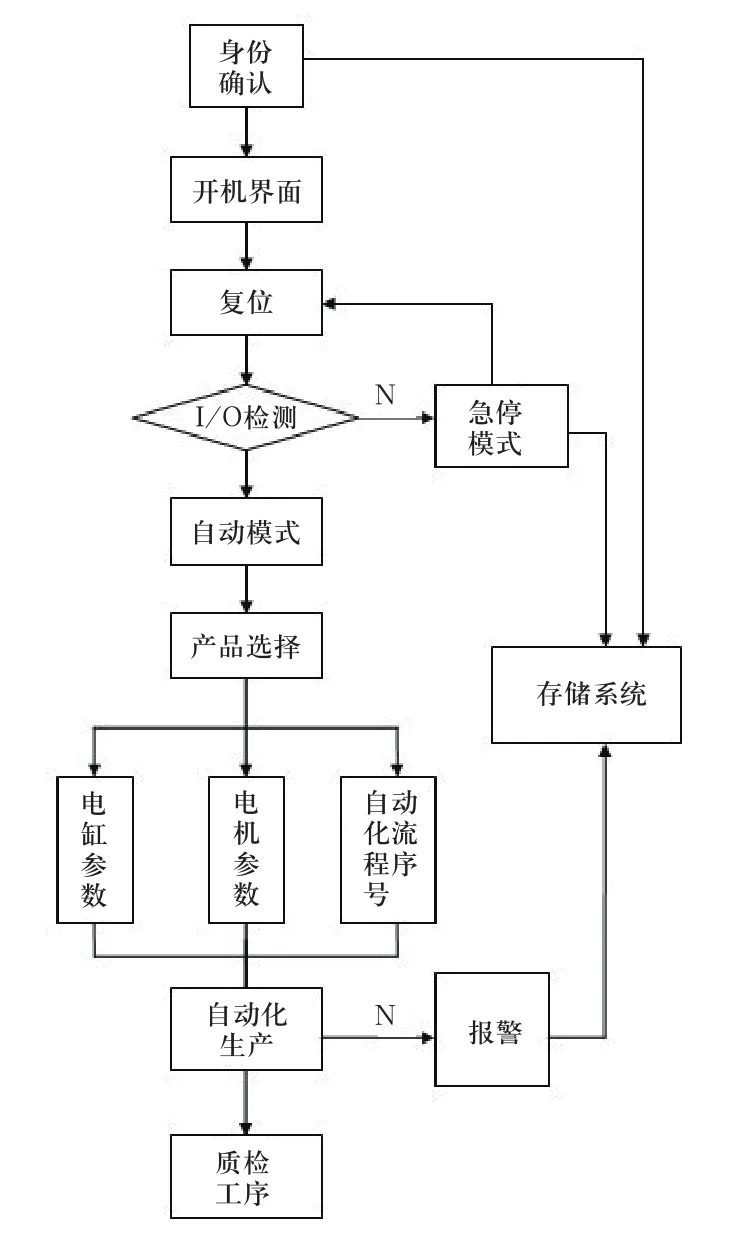

3.2 气囊折袋装置的软件设计

设备运行中,传感器采集信息,通过输入模块转化为电信号,传送到CPU中,根据CPU的指令经输出模块转化为输出信号,控制外置设备如电磁阀导、继电器等实现各个工位的汽缸的伸缩,电机的正反转,以及设备的报警等各项功能。气囊折袋装置具体过程流程图如图8所示。

图8 气囊折袋装置工作流程图

4 实验验证

通过STEP7-Micro/WIN32软件编制的PLC程序[4],经过编译后由编程电缆下载到PLC中,与折袋机硬件系统进行整机调试。

实践测试中,以三种型号的长城副驾驶安全气囊为测试对象,对每种型号的500次折袋结果进行检测,具体实际测试结果如表1所示。

经实践结果表明,本装置主要技术参数如下:

1)产品质量:(1)折叠机构所形成的缝隙小于一个气袋的厚度(0.5mm);(2)气袋堆叠高度不得超过壳体1mm。

2)生产节拍:每单件<50秒。

3)通用性:至少三种以上产品。

4)折袋装置尺寸:3000 mm×2000 mm×800mm。

5)适用气囊尺寸:长度 150 mm ~ 200 mm;宽度 100 mm ~ 130 mm; 高度 60 mm ~ 100 mm。

表1 三种型号气囊实际测试结果

5 结束语

本文介绍了安全气囊折袋装置的机构系统以及控制系统,将本装置投入生产运行,系统各部分运行正常,状态良好,达到预期目的。经实践证明,上述的系统功能设计正确可行。

[1] 王德诚.安全气囊市场动向和开发前景[J].中国聚酰胺产业链技术与市场论坛,2006.

[2] 万鑫铭、杨济匡.气囊折叠方式对折叠展开作用力影响的仿真[J].机械工程学报,2005.1.

[3] 刘相权.药房自动化装置的设计于应用[J].机械设计,2009.7

[4] 王永华.现代电气控制及PLC 应用技术[M].北京:北京航空航天大学出版社,2005.

[5] 汪晓光.孙晓瑛.可编程控制器原理及应用[M].北京:机械工业出版社,2002.

[6] 郭绪昌.产品制造过程质量控制要点[M].大长江配套体系交流学习资料,2007.