自动化物流系统在酒类行业中的应用

2013-08-22张新山

饶 丰,张新山,韩 骏,田 博

(北京机械工业自动化研究所,北京 100120)

0 引言

随着社会的发展,企业对产品的生产、仓储、发售等各环节的管理要求不断提升,自动化物流系统已广泛的应用在汽车、设备制造、食品药品、烟草等行业,而且系统应用领域在不断拓展,随着新技术的使用,自动化技术水平不断提高,设备制造水平日臻完善,系统整体设计与集成能力更趋成熟,能够给用户提供更多的完整的系统解决方案。

自动化物流系统在酒类行业中的应用才刚刚开始,但已在提高企业的生产管理水平、生产物流系统自动化程度、物流输送的效率和准确性方面表现优异,同时有效改善企业人工的工作环境、降低劳动强度。

本文以某酒业的项目为例,介绍自动化物流系统在酒类行业中的应用。

1 系统结构及特点

某酒业自动化物流系统是采用自动化立体仓库(AS/RS)、码垛机器人、单件箱输送系统、托盘输送系统和计算机管理监控系统的一体化系统,服务于白酒灌装生产车间及原辅料的存储,集生产车间成品输送与堆码、成品存储与发售、辅料存储与配送等功能,实现自动输送件箱、自动件箱码垛、自动入库存储、自动出库发售的自动化物流流程。

同时,设计完善的管理监控系统对物流过程实施全程快速信息跟踪与反馈,保证系统信息的实时性和信息的准确性。

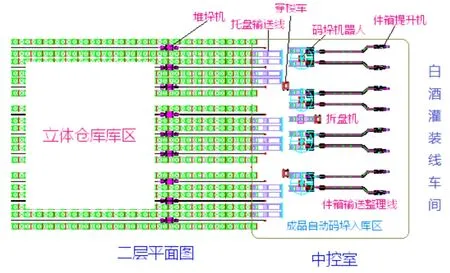

物流系统以自动化立体仓库为核心,按照功能分为三个区域,有两个入出库作业层,一层物流系统如图1所示,南侧为辅材入出库区,北侧为成品发货区,二层物流系统如图2所示,南侧为成品自动码垛入库区,从图中可以看出这样的设计很好的衔接了生产、仓储、销售各物流环节。

图1 作业层一层物流系统结构

图2 作业层二层物流系统结构

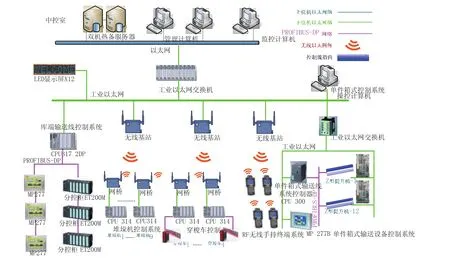

整个系统设备繁多,出入库频率高,对设备的响应速度和信息交互能力要求很高,设备控制系统之间以及设备控制系统与信息系统之间通过高速的网络系统进行信息交换,系统的网络结构如图3所示。

自动化立体仓库占地6000平方米,设计有18排货架,库容量达2万4千余立方米,可以存放超过一百万箱白酒,相比原来的平库存放模式,大大的提高了空间利用率。高速的件箱整理线可以处理每条线最大1000箱/小时的生产节拍,码垛机器人可以适用多达200个品种的白酒件箱的码盘,很好的满足了酒业成品包装多样、生产节拍快的特点。

立体仓库的主要设备堆垛机及链式输送机、穿梭车,它们的控制系统均采用采用高稳定性的进口控制设备配套以成熟的控制程序,这样充分保证系统运行的稳定可靠,可以适应酒业销售旺季时全天候高密度大批量生产和发货的需求。

为提高系统的信息化和自动化程度,设计了先进的计算机管理监控系统,所有数据均由数据服务器统一管理,通过以太网实现数据共享,系统提供了生产计划管理、自动作业处理、自动台帐管理、销售单据管理、数据查询统计、系统参数维护、物流系统设备的实时在线监控、作业的最优分配调度等功能,完全改变了原来落后的手工帐目处理的情况,确保物流信息与物流的同步管理,实现了全自动、无纸化作业,提高作业效率和准确性,并从根本上提高了某酒业的管理水平。

2 物流流程

此系统围绕自动化立体仓库,辅以件箱输送系统、机器人码垛系统、托盘输送系统,各系统通过以太网络进行信息交换,并通过数据服务器进行的数据管理和共享。高可靠性的设备、先进的控制系统、完善的信息管理系统使整个物流系统运行稳定高效。物流流程主要包括:成品入库流程、成品出库流程、辅材入库流程和辅材出库流程。

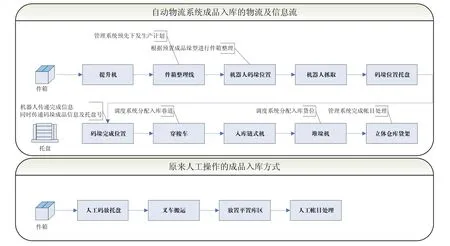

成品入库流程:成品的入库位置在一层,与生产线相连,每条生产线对应1台提升机。成品装箱完成后,件箱由一层提升机送到二层的件箱输送线,根据预先下发的生产计划,取得成品的品种和垛型信息,件箱输送整理线区分不同的垛型将件箱整理后输送到码垛位置,机器人按照相应垛型抓取成组件箱,码放到入库托盘上,如此往复,直至托盘码垛完成,机器人给出完成信号,并将码盘数据与托盘信息关联,输送机接收到信号后,将码垛完成的托盘输送到等待入库的位置,监控调度系统会根据入库巷道分配原则给托盘分配入库巷道,穿梭车根据指令将托盘送到目的巷道的入库输送机,堆垛机取到托盘,监控调度系统会根据入库货位分配原则给托盘分配货位地址,堆垛机将托盘送到分配的货位地址,将作业的完成信息上传给管理系统,管理系统完成帐目处理。可以看出,在整个的成品入库过程中,完全不需要人工干预,全部是由物流系统自动完成的,和原来由人工码垛人工搬运人工记录帐目的模式相比较,具有作业高效、信息准确、节省人工的特点。两种模式的流程比较如图4所示。

成品出库流程:成品的出库位置在一层出库端,与发货平台相连。在出库操作前,系统出库开票员要根据客户的提货出库订单进行销售出库单据的录入,根据出库单据的信息,管理系统会根据先进先出、分批次、分销售区域、作业速度最快等作业分配原则生成出库作业,监控调度系统将作业指令下发给堆垛机,堆垛机取出托盘送到出库输送机,将作业的完成信息上传给管理系统,管理系统完成帐目处理,在LED显示屏上提示出库信息,配合无线手持终端扫描托盘号获得出库的信息,叉车司机根据提示将成品送到相应的装车区进行捡货装车。在整个的成品出库过程中,除了卸货装车,其它步骤全部是由物流系统自动完成的,与原来由人工查找货物的发货模式相比较,除了具有货物信息自动检索、作业自动生成执行的特点外,更能完全保证酒业需要指定批次及销售区域的销售发货模式。辅材入库流程:辅材到达后,仓库保管员核对辅材信息,录入辅材入库单据,指导人工进行辅材码盘,码盘完成后,叉车司机将托盘叉到入库台,仓库保管员使用无线手持终端扫描托盘号、输入码盘信息,输入完成后按入库按钮,监控调度系统会根据入库巷道分配原则给托盘分配入库巷道,穿梭车根据指令将托盘送到目的巷道的入库输送机,堆垛机取到托盘,监控调度系统会根据入库货位分配原则给托盘分配货位地址,堆垛机将托盘送到分配的货位地址,将作业的完成信息上传给管理系统,管理系统完成帐目处理。无线手持终端的使用使辅材收货操作简便、信息录入实时准确,改变了原来辅材管理费时费力的状况。

辅材出库流程:辅材出库位置在一层出库端。在出库操作前,仓库保管员要根据生产计划进行辅材出库单据的录入,根据出库单据的信息,管理系统会根据出库作业分配原则生成出库作业,监控调度系统将作业指令下发给堆垛机,堆垛机取出托盘送到出库输送机,将作业的完成信息上传给管理系统,管理系统完成帐目处理,穿梭车将出库托盘送到出库台,通过无线手持终端扫描托盘号获得出库信息,叉车司机根据提示将辅材送到相应的生产线进行生产准备。这样按成品配套发放的辅材配送模式很好的保证了生产线的辅材供应。从以上的物流流程描述,可以看出除了辅料入库信息的录入和出库物资的拣选,其他各个物流环节都是全自动的完成的,无需操作人员介入。在每一个物流环节,各系统之间通过网络频繁进行信息交互,无缝衔接,达成物流和信息流的高度统一。

图3 系统网络结构拓扑图

图4 自动化物流系统使用前后成品入库流程的比较

3 结束语

在某酒业的新建工业园中,自动化物流系统已经成为生产和物流调度的中枢,彻底改变了原来完全依赖人工作业的相对落后的物流模式,实现了生产、识别、仓储、管理全程自动化,使合理安排生产、提高生产效率、降低工人劳动强度成为可能,同时在最大限度的利用空间、企业的宏观管理方面展现了无可比拟的优势。投入运行将近1年以来,系统运行稳定高效,有力的保障了生产和销售。

随着酒类行业企业的发展,对先进的物流系统的认识会逐步提高,自动化物流系统在企业中的应用会越来越多,而更完善的物流整体解决方案会给酒业企业的带来飞跃性的发展。