华润电力古城有限公司300MW机组电除尘器改造方案

2013-08-22陈孙伟赵楼锋赵生辉李奇胜吕岱岳

陈孙伟 赵楼锋 赵生辉 李奇胜 吕岱岳

(浙江菲达环保科技股份有限公司,浙江 诸暨 311800)

0 引言

华润古城电厂2*300MW机组配套烟气除尘设备为浙江菲达环保科技股份有限公司生产的2F246-5型电除尘器(双室五电场,流通面积为2×246m2)、原设计电除尘器效率99.72%。由于实际燃用煤种与设计煤种存在很大差异且不断变化,灰分翻番,磨煤机石子煤排放量猛增,磨辊磨损严重,烟气量从原设计的1768690m3/h增大到2080000m3/h;电除尘器原设计要求偏低、现比集尘面积偏小仅为74.6m2/(m3/s);各室之间气量分配偏差较大。从而严重影响了电除尘器的正常运行和除尘效率,电除尘器出口粉尘浓度偏高,已无法满足现有的出口排放要求,电除尘器改造刻不容缓。

1 原电除尘器主要设计参数

华润古城电厂300MW机组原电除尘器主要技术参数如下:

处理烟气量 1768690m3/h

流通面积 2*246m2

电场数 双室五电场

电场有效长度 5*3.5m

电场有效宽度 4*8.8m

电场有效高度 14m

同极间距 400mm

总集尘面积 43120m2

比集尘面积 87.77m2/(m3/s)

保证效率 99.72%

实测出口粉尘浓度 170.6 Nmg/m3

2 可行性分析

对古城电厂电除尘器目前的总体运行情况作了全面评估和分析,充分掌握了各项工况参数和设备的运行状态等,在全面比对分析各种除尘改造可行性方案的基础上,综合考虑电厂实际,制定出适合古城电厂电除尘器提效改造的最佳可行性研究方案。

2.1 对实际燃用煤种的测定及分析

对实际燃煤的煤、灰成分及灰比电阻进行测试,结果分别如下:

古城电厂实际燃煤分析结果

碳(Cy%) 54.6

氢(Hy%) 3.35

氧(Oy% ) 4.20

氮(Ny%) 0.95

硫(Sy%) 0.46

灰份(Ay%) 30.72

水份(Wy%) 5.70

挥发份(Vr%) 32.00

低位发热量KJ/kg 21.03

古城电厂实际燃灰分析结果

SiO2% 57.64

Al2O3% 30.56

Fe2O3% 3.35

CaO% 2.12

MgO% 0.63

SO3% 1.62

K2O% 1.16

Na2O% 0.52

从华润古城电厂实际燃煤的煤、灰成分分析结果看,灰中Na2O含量为0.52,煤中S份为0.46,三氧化二铝(Al2O3)粉尘微细且轻,称之为“飘尘”,加之比电阻偏高(9.96×1012Ω.cm),在电除尘器末级电场极易形成二次扬尘和反电晕,因此采用电除尘器处理这种高三氧化二铝(Al2O3)粉尘,在国内外均未达到理想的效果。根据上述评判方法,对于送检煤、灰,电除尘器对实际燃用煤种的除尘性能应属于“一般”这一范畴。

2.2 电除尘器性能测试分析

开展电除尘器性能测试的目的旨在掌握当前古城电厂电除尘器实际处理烟气量、实际进口含尘浓度、实际烟气温度、除尘效率、出口粉尘浓度等。

根据2011年1月份的测试结果显示,实际处理烟气量、实际进口含尘浓度、实际烟气温度符合或接近对应设计值,因此,可以判断是原电除尘器设计效率偏低,比集尘面积偏小,且煤种变化较大导致其出口粉尘浓度超标,气流分布也不均匀,与平均值的偏差达到11.5%。

2.3 原电除尘器内件检验及运行情况分析

对电除尘器内部情况作彻底了解,以掌握古城电厂电除尘器真实的设备情况进入古城电厂电除尘器内部进行安装质量、阴、阳极积灰情况、磨损、腐蚀、变形等设备技术状况检查,电场内部存在断线、掉锤等问题,直接影响电除尘器的除尘效率,掌握了古城电厂电除尘器的设备现状。

2.4 电除尘器的选型校核

根据实际煤、灰分析数据、实际测量电除尘器烟气参数,利用菲达环保的电除尘器选型技术对古城电厂电除尘器进行了选型校核,从而在理论上计算分析古城电厂电除尘器在正常运行情况下,除尘效率及出口粉尘浓度值,并以此作为依据,为古城电厂电除尘器制定科学合理的提效改造方案。

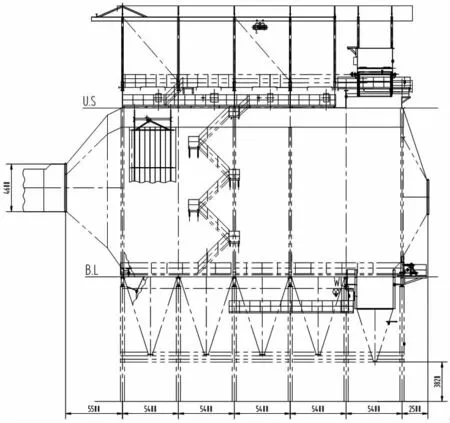

图1

3 改造方案内容

通过对古城电厂电除尘器性能测试报告、运行情况及改造方案可行性分析的基础上,结合电除尘器内部及场地实际情况,对其进行了以下改造,具体改造内容如下:

3.1 对前四电场加高

原所有的前四电场进行加高处理,使电场有效高度由14m增加至15.5m,更换全部内件;壳体加高1.8m;进口封头中心加高0.5m;出口封头在保持烟道中心标高不变的前提下作相应的加高改制。

3.2 原第五电场改造成旋转电极电场

拆除原第五电场内件,包括阳极系统、阴极系统、阳极振打、阴极振打;外壳体加高1.8m,重新布置旋转电极电场,包括旋转阳极系统、旋转阳极传动装置、阳极清灰系统、阴极系统、阴极振打;对壳体、底梁、顶部吊机等作局部改制;同时改制第五电场的顶盖、灰斗。见图1。

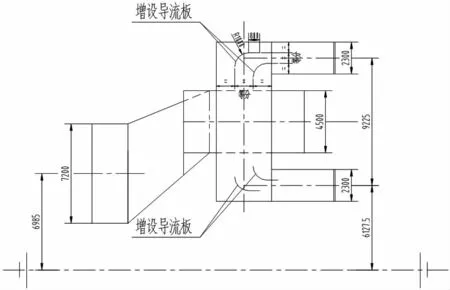

3.3 烟道改造

通过计算流体动力学(CFD)的方法,进行气流分布模拟试验,来核对电除尘器气流分布装置能否满足电场区气流均布的要求以及烟道布置能否满足电除尘器对气量分配的要求。根据电除尘器进口烟气流量数值模拟结果,原进口烟道加高0.5m,同时在烟道增设导流板或阻尼板等措施,以保证各封头(室)的流量和理想分配流量之相对误差不超过±5%;并在烟道内设置气流分布板,以保证第一电场进口端截面测得的气流均匀性相对均方根σr≤0.25。见图2。

图2

4 改造后电除尘器

2013年4月30日古城电厂停炉,电除尘器开始冷却,5月1日开始拆除工作。 6月16日旋转电极电场开始试运转,试运转进行了8个小时左右,6月17日电除尘器通烟气,并对各电场进行空载升压。2013年6月18日,电除尘器正式投运。

改造后电除尘器主要技术参数

改造后古城电厂300MW机组配套电除尘器主要技术参数如下:

处理烟气量 2080000m3/h

烟气温度 160℃

入口含尘浓度 47g/Nm3

流通面积 2*274m2

电场数 双室五电场

电场有效长度 4*4.5m+1*3.2m

电场有效宽度 2*8.832m、2*7.82

电场有效高度1 5.5m

同极间距 384mm+460mm

总集尘面积 51336m2+6745.6m2

比集成面积 100.52m2/(m3/s)

出口排放浓度 ≤40 mg/Nm3

5 结束语

包一、达电、衡丰等多个电厂电除尘器的成功改造经验表明:将末电场改造为旋转电极电场,采用布置于灰斗中的清灰刷刷除极板上粉尘的清灰方式,有效解决高比电阻粉尘引起的反电晕及振打清灰引起二次扬尘等问题,从而大幅度提高除尘效率,是目前突破常规电除尘器技术瓶颈的有效方法之一。特别是对于改造项目,旋转电极式电除尘器的优势显得更为突出。

值得指出的是,相对于其它改造方式,本项目采用旋转电极式电除尘技术更具有优势:

1)由于能有效防止高比电阻引起的反电晕,且最大限度地减少了二次扬尘,出口排放≤40mg/Nm3或更低。

2)增强了电除尘器对不同煤种的适应性,提高原电除尘器的适用范围。

3)采用旋转电极式电除尘技术进行提效改造时,原第四电场电除尘器基础、外形尺寸维持不变,改动较少,施工周期较短,工作量相对较小。

4)采用布袋或电袋改造,需要对原电除尘器电场全部拆除或大部分拆除,并安装全新滤袋,同时由于系统阻力明显增加,需对引风机等设备进行改造或更换,改造成本较高。另外运行维护费用也较高。而采用旋转电极式电除尘技术进行提效改造,因其对系统阻力几乎没有影响,从而不必对原系统(如引风机)等进行任何改动。