基于Ansys的高压瓷柱式断路器关键零件——拐臂盒的性能分析方法

2013-08-22姚永其郭自豪张敬涛

姚永其 郭自豪 张敬涛

(河南平高电气股份有限公司,河南 平顶山467001)

0 概述

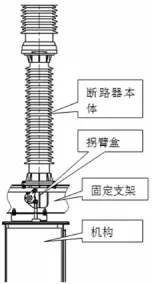

拐臂盒是高压瓷柱式断路器的关键零件之一,一般安装在绝缘支柱下端(固定在支撑架上)连接机构和本体(如图1所示)。该零件外形复杂一般采用铝铸造成,它的作用主要有以下两点:一方面拐臂盒在过程中起到支撑作用,断路器操作机构的输出通过连杆、传动轴带动断路器本体运动,拐臂盒要承受机构传动的力,受力情况很苛刻;另一方面高压断路器内部一般充有一定压力的绝缘气体,压力一般0.4~0.7MPa,也类似于压力容器元件,需要校核压力。

图1 拐臂盒使用示意图

以往该类零部件的设计往往依据经验或者手工计算,经验设计往往导致设计零件力学强度不够或者余量过大浪费材料。本文介绍了基于Ansys软件的联合计算分析方法,对设计零部件进行力学及气压的联合计算,根据分析结果修改设计零部件,最后达到理想的设计效果。

1 分析计算方法

1.1 软件介绍

ANSYS软件是融结构、热学、电磁场、声场和耦合场分析为一体的大型通用有限元分析计算软件。它能和多数CAD软件接口实现数据的共享和交换。该程序是一个功能强大、界面友好的有限元软件系统,可以运行于各种类型的操作系统和计算机,发展至今,已经广泛应用于世界工业的各个领域,也是我国工程界广泛使用的大型通用有限元分析软件之一。该软件拥有丰富的材料模型库、单元库和求解器,能够保证其具有强大的结构分析能力,可以高效进行各种结构静力分析、动力学分析、非线性分析。静力分析用于求解结构在静力荷载作用下的位移、应力和应变等。静力分析分为线性分析与非线性分析两种。而非线性分析包括材料非线性、几何非线性、状态非线性,涉及塑性、大应变、大变形、旋转软化、应力刚化、粘弹性、接触和蠕变、超弹性等各种情况。

1.2 设计分析流程

设计过程的全过程主要包括:方案初设计、方案的分析计算修改、零部件加工生产、试验验证。分析计算过程(既有限元分析过程)主要分为:建立参数化的实体模型、荷载和边界条件定义、网格控制与划分、材料定义、求解、后处理,设计份修流程如图2所示。

图2 拐臂盒设计分析流程图

下面以一个126kV断路器拐臂盒设计为例,说明一下设计、计算过程。

1.3 拐臂盒设计实例

1.3.1 方案初设计

根据安装要求、对接尺寸、动力学传动布置确定大体形状,同时参照以往类似零件形状及尺寸。一般采用三维设计软件,完成零部件的细节设计,设计过程中要考虑铸造、加工的工艺性。材料采用铸造铝材如ZAlS7Mg1A,铝及铝合铸件材应符合GB/T 1173和GB/T 9438的要求。

1.3.2 模型建立

用ANSYS程序建立模型,或者将设计模型导入计算软件。

1.3.3 荷载和边界条件定义

1)荷载施加

与机构连接的拐臂上施加传动力(或者力矩):根据弹簧机构输出分闸最大力值转化到此处,施加30kN向下(分闸方向),施加于拐臂上(模拟实际情况,同时可以校核拐臂、轴的强度)。

内压力施加:内壁施加设计压力(0.8MPa)。另外对于该零件同时必须进行破坏校核,施加3.2M Pa,数值来源如下:参照GB7694额定电压72.5 kV及以上的气体绝缘金属封闭开关设备(虽然不是该种设备,但是有一定的公用性,参考其标准制定参数)标准规定:外壳结构中使用的材料应是熟知的、基于计算和/或验证试验证明具有最低物理特性。制造厂应基于材料供应商的检验证书,或制造厂进行的试验,或者两者,对材料的选择和其最低物理特性的维护负责。型式试验的压力试验要求应至少如下:铸铝和铝合金外壳:[3.5/0.7]×设计压力注:数值0.7是考虑了涵盖铸造可能存在的分散性。如果经过专门的材料试验证明,允许将该系数提高到1.0。对于破坏要单独计算,如果将破坏压力和传动力同时施加会过于苛刻,零部件也很难达到此种工况。

因此加载包括两种情况:传动轴传动+内壁施加设计试验的压力;内壁施破坏压力。

2)固定

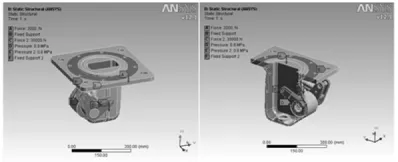

按实际情况固定安装面,同时固定内部拐臂(模拟传动极端情况,机构动作而本体不能动作的情况)。载荷施加及固定示意见图3

图3 载荷施加及固定示意图

1.3.4 网格划分

划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。网格数量的多少将影响计算结果的精度和计算规模的大小。一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡两个因数综合考虑。网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点。

1.3.5 材料定义

材料属性可以在软件中直接选取(铝:弹性模量71000MPa;泊松比0.33)。材料破坏极限从材料选取标准中查阅,如ZAlS7Mg1A:σb MPa≥290,常温下许用应力,58MPa。

1.3.6 求解及观察结果

进行求解,并观察力分析结果,后处理的步骤主要有:绘变形图、变形动画、应力等值线图等。

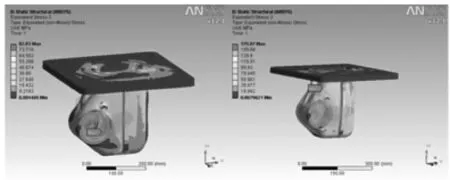

图4 计算结果示意图

计算结果如图4,在“传动轴传动+内壁施加设计试验的压力”时所有点的应力值均小于材料的破坏强度,拐臂盒应力最大处应力值为83MPa,安全系数可以达到 3.5。 当内壁施破坏压力(3.2MPa)时应力最大处应力值为180MPa。对以上计算结果进行分析,可以看出拐臂盒可以满足设计要求。如果不满足设计要求则根据薄弱环节进行修改,再次计算直到满足设计要求为止。

1.4 试验验证

水压破坏:该零部件生产完成后进行了破坏水压试验验证,破坏压力达到4.5MPa,完全满足设计需要。破坏位置和计算位置相同。水压破坏试验如图5所示。

图5 水压破坏试验示意图

零部件安装到断路器上进行了机械寿命试验,机械寿命后零件完好。

2 小结

文章介绍了利用ANSYS软件计算进行高压瓷柱式断路器关键零件-拐臂盒的设计、性能分析方法,并以一个实例从设计、分析计算、试验验证说明了设计全过程,尤其详细说明了分析计算方法,希望能给相关专业人员提供一些帮助。有不对的地方也请大家见谅、指正。

[1]陈精一,蔡国忠.电脑辅助工程分析 ANSYS使用指南[M].北京:中国铁道出版社,2001.

[2]纪丰伟,陈恳.二维参数化技术的发展状况及趋势发展[J].机械设计与制造工程,2000.

[3]GB7674-2008额定电压72.5kV及以上气体绝缘金属封闭开关设备[S].